Wytwarzanie addytywne - przyrostowe - to technika produkcji obiektów trójwymiarowych na podstawie ich komputerowych modeli, która polega na łączeniu kolejnych warstw materiału. W porównaniu do metody ubytkowej, w której materiał usuwa się na przykład przez skrawanie, szlifowanie albo wiercenie, ma ona wiele zalet. Są to przede wszystkim mniejsze straty materiałowe, większa elastyczność produkcji oraz łatwość wykonania przedmiotów o skomplikowanych kształtach. Dzięki malejącym kosztom druku 3D oraz poprawie jego dokładności i jakości, o technice znanej od lat 80 ostatnio znowu jest głośno - potencjał wytwarzania przyrostowego dostrzegli zarówno amatorzy, jak i firmy produkcyjne.

NA CZYM POLEGA FOTOPOLIMERYZACJA?

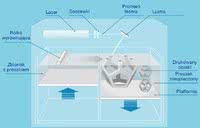

W jednej z grup wykorzystuje się fotopolimeryzację, czyli reakcję polimeryzacji inicjowaną promieniowaniem świetlnym albo ultrafioletowym. W wyniku tego zjawiska płynne żywice fotopolimerowe ulegają utwardzeniu. Do tej grupy technik zalicza się stereolitografię (SLA). Główne komponenty drukarek tego typu przedstawiamy na rysunku 1.

Są to: źródło światła, czyli laser wraz z układem pozycjonowania jego wiązki składającym się z soczewek i luster, zgarniacz służący do wyrównywania kolejnych warstw płynnej żywicy przed utwardzeniem, komora wypełniona płynną żywicą i platforma, na której budowany będzie obiekt.

Kiedy rozpoczyna się proces formowania pożądanego kształtu, platforma znajduje się przy górnej krawędzi zbiornika. Po utwardzeniu laserem najpierw obrysu warstwy, a później jego wypełnienia, platforma zostaje przesunięta w dół. Obniża się ją na odległość równą grubości następnej warstwy. Kroki te następnie wielokrotnie się powtarza. Kiedy przedmiot jest gotowy, wyjmuje się go ze zbiornika, który opróżnia się z resztek żywicy.

WADY I ZALETY STEREOLITOGRAFII

W związku z tym, że w stereolitografii używa się płynnego materiału, kiedy jest on utwardzany, brakuje mu oparcia, jakie w przypadku materiałów sproszkowanych zapewnia materiał jeszcze niezwiązany. Dlatego konieczne jest wykonanie specjalnych podpór, które później trzeba usunąć. Oprócz tego, by wzmocnić gotową konstrukcję, konieczne bywa jej dodatkowe utwardzenie przez naświetlenie promieniowaniem UV.

Do wad tej metody zalicza się zatem złożoność oraz czasochłonność obróbki wykończeniowej. Jej minusami są także: stosunkowo duży koszt oraz ograniczenie w zakresie materiałów tylko do żywic fotoutwardzalnych. Oprócz tego właściwości mechaniczne obiektów wykonanych z tych ostatnich wraz z upływem czasu pogarszają się.

Wśród zalet stereolitografii wymienia się z kolei: precyzję wykonania, dzięki czemu technika ta nadaje się do produkcji obiektów z drobnymi szczegółami, gładkość powierzchni, co skłania do korzystania z niej w produkcji na przykład biżuterii, implantów medycznych i form do odlewów, stosunkowo dużą szybkość drukowania i możliwość wykonania przedmiotów o dużych rozmiarach i wadze.

SPIEKANIE PROSZKÓW

Kolejną grupą jest PBF (Powder Bed Fusion). W metodach zaliczanych do tej kategorii używa się źródła ciepła, które stapia cząstki proszków w celu ich połączenia ze sobą. W ten sposób tworzone są kolejne warstwy obiektu. Ubytki proszku są na bieżąco uzupełniane. Dlatego gdy przedmiot jest gotowy, pozostaje zanurzony w niespieczonym budulcu.

By utrzymać dokładność wymiarową oraz jednorodność konstrukcji, należy poczekać, aż się schłodzi. Po wyjęciu należy go wyczyścić, na przykład przedmuchując sprężonym powietrzem. Różnice między metodami spiekania dotyczą źródła ciepła, którym jest laser lub wiązka elektronów oraz rodzaju sproszkowanego materiału, którym jest metal albo tworzywo sztuczne.

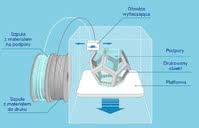

Do kategorii PBF należy metoda SLS (Selective Laser Sintering), czyli selektywne spiekanie laserem. Na rysunku 2 przedstawiamy najważniejsze komponenty drukarki tego rodzaju. Są to: źródło światła, czyli laser wraz z układem pozycjonowania jego wiązki i zbiornik z proszkiem, z którego jest on przesypywany do drugiego pojemnika z platformą, na której spiekane są kolejne warstwy proszku. Częścią drukarki SLS jest też rolka, służąca do wygładzania niespieczonego materiału.

INNE TECHNIKI Z GRUPY PBF

Ponieważ obiekt jest zanurzony w proszku, nie są potrzebne podpórki, które zapewniają stabilność konstrukcji w technice SLA. Ważne jest natomiast, by temperatura w zbiorniku była utrzymywana kilka stopni poniżej temperatury topnienia materiału.

Selektywne spiekanie laserem to technika, którą łączy się proszki tworzyw sztucznych. Przedmioty z metali wykonywane są metodami SLM (Selective Laser Melting) oraz DMLS (Direct Metal Laser Sintering) (fot. 3). W porównaniu z SLS scalanie proszków metodą SLM jest zwykle szybsze, lecz ma niską sprawność energetyczną. W przeciwieństwie do SLS, obiekty drukowane metodami SLM / DMLS wymagają wykonania wsporników, które skompensują naprężenia resztkowe.

Do grupy technik PBF należy także technika EBM (Electron Beam Melting). W tym przypadku źródłem ciepła jest strumień elektronów. W metodzie tej ciepło rozkłada się równomiernie oraz powstają małe naprężenia resztkowe. Jest ona równie szybka, jak drukowanie SLS.

FDM - WYTWARZANIE PRZEZ WYTŁACZANIE

Kolejną metodę wytwarzania przyrostowego można porównać do wyciskania pasty do zębów z tubki. W przypadku FDM (Fused Deposition Modeling) materiał jest najpierw pobierany ze szpuli, następnie przechodzi przez głowicę, w której jest podgrzewany i stapia się, a potem jest przeciskany przez dyszę.

W ten sposób nanoszone są na siebie kolejne warstwy, które schładzając się, łączą się ze sobą. W procesie tym kontrolować trzeba kilka parametrów równocześnie, zwłaszcza ciśnienie oraz szybkość wytłaczania i temperaturę. Główne komponenty drukarki FDM przedstawiamy na rysunku 4. Są to najczęściej urządzenia niedrogie, przeznaczone do użytku domowego.

Zaletą druku FDM jest możliwość wykonywania przedmiotów z łatwo dostępnych materiałów, o trwałych właściwościach mechanicznych, na przykład z tworzywa ABS. Przy niewielkiej liczbie produktów metoda ta jest bardziej opłacalna od formowania wtryskowego. Jednak dokładność i szybkość drukowana są mniejsze niż w przypadku innych metod druku 3D. Na jakość finalnego obiektu, zwłaszcza schodkowatość powierzchni, ma wpływ kształt wylotu dyszy. Gdy wymagana jest duża dokładność wymiarowa, pod uwagę trzeba też wziąć wpływ siły ciążenia. Wykonane tą metodą przedmioty charakteryzuje anizotropia.

NATRYSKIWANIE MATERIAŁU

Drukowanie obiektów 3D metodą MJ (Material Jetting) odbywa się na podobnej zasadzie, jak drukowanie 2D na papierze, za pomocą zwykłej drukarki atramentowej. Nad platformą, na której ma powstać przedmiot, przesuwana jest głowica, która natryskuje stopiony materiał. Ten schładza się i zestala, po czym jest spryskiwany kolejną porcją materiału. Warstwy mogą być dodatkowo utrwalane przez naświetlanie promieniowaniem UV.

W drukarkach MJ jednocześnie można używać kilku różnych materiałów, na przykład o innych kolorach. Niestety tylko ograniczona ich liczba, o właściwościach umożliwiających uformowanie kropel, głównie polimerów, nadaje się do użytku w urządzeniach tego typu. Wymagane są także podpory, wykonywane przeważnie z innego tworzywa. Ze względu na właściwości materiałów używanych w druku MJ obiekty z nich wytworzone bywają łamliwe. Ponadto sam proces przebiega stosunkowo wolno.

NATRYSKIWANIE SPOIWA

Ostatnią metodą, którą przedstawiamy, jest technika BJ (Binder Jetting). W tym przypadku używa się dwóch materiałów - pierwszym z nich jest budulec, zaś drugim spoiwo. To drugie pełni funkcję łącznika między kolejnymi warstwami budulca. Spoiwo z reguły ma formę płynną, natomiast materiał właściwy jest sproszkowany.

Częścią drukarki BJ jest zbiornik wypełniony proszkiem, który za pomocą rolki wyrównującej jest rozprowadzany po platformie oraz głowica, która natryskuje na nią w odpowiednich miejscach klej. Następnie podstawka jest przesuwana w dół. Zasypuje ją wówczas kolejna warstwa proszku, który w miejscach wcześniej pokrytych spoiwem przywiera do warstwy pod spodem. Kroki te powtarza się wielokrotnie.

Tak jak w przypadku wcześniej omówionych metod spiekania proszków, nie ma potrzeby wykonywania podpór, a gotowy obiekt pozostaje zanurzony w sproszkowanym budulcu. W drukarkach BJ można używać różnych materiałów dostępnych w postaci proszku, na przykład metali, polimerów, ceramiki. Możliwe są także wydruki wielokolorowe. Proces ten jest szybki w porównaniu do innych metod. By poprawić właściwości mechaniczne gotowych przedmiotów, ze względu na kruchość połączeń na styku spoiwa z budulcem, wymagana bywa dodatkowa obróbka.

JAK OSIĄGNĄĆ SUKCES W DRUKU 3D?

By wydruk na drukarce przestrzennej spełnił nasze oczekiwania, wcześniej trzeba samemu spełnić szereg warunków, przepis na sukces w dziedzinie druku 3D ma bowiem wiele składników. M.in. trzeba znać możliwości oraz ograniczenia poszczególnych technik wytwarzania addytywnego - pewnych konstrukcji nie można wykonać niektórymi metodami, a w przypadku innych jest to możliwe, jednak nie opłaca się lub wydruk nie będzie się nadawał do użytku, ponieważ będzie nietrwały. Podobnie jest w przypadku materiałów.

By wydruk na drukarce przestrzennej spełnił nasze oczekiwania, wcześniej trzeba samemu spełnić szereg warunków, przepis na sukces w dziedzinie druku 3D ma bowiem wiele składników. M.in. trzeba znać możliwości oraz ograniczenia poszczególnych technik wytwarzania addytywnego - pewnych konstrukcji nie można wykonać niektórymi metodami, a w przypadku innych jest to możliwe, jednak nie opłaca się lub wydruk nie będzie się nadawał do użytku, ponieważ będzie nietrwały. Podobnie jest w przypadku materiałów.

Mogą one być kruche, twarde, elastyczne, gładkie, szorstkie, ciężkie albo lekkie, co powinno się uwzględnić w projekcie przedmiotu. Na koniec trzeba go również odpowiednio wykończyć. Jeśli wybierzemy w tym celu niewłaściwą metodę, możemy zniszczyć już uzyskany efekt, na przykład zmieniając wymiary obiektu.

W dalszej części artykułu przedstawiamy wybrane porady praktyczne dla technik druku SLA i FDM. Poprzedzamy je wybranymi ogólnymi wskazówkami, których warto przestrzegać, opracowując model cyfrowy przedmiotu do wydrukowania.

Obróbka wykończeniowa wydruków FDMJak usunąć wsporniki? Jak skrócić czas rozpuszczania wsporników? Zalety i wady rozpuszczalnych podpórek Co zastępuje klej? Jak uzupełnić dziury na powierzchni z ABS? |

GRUBOŚĆ ŚCIANEK I ROZDZIELCZOŚĆ

Jedną z najczęstszych przyczyn trudności z wykonaniem przedmiotu metodami wytwarzania addytywnego na podstawie modelu komputerowego jest nieodpowiednia grubość jego ścian. Jeżeli ściany będą bardzo cienkie, trudno będzie wydrukować bardzo małe detale obiektu lub będą one bardzo delikatne i z tego powodu łatwo będzie można je uszkodzić. Ściany, które będą zbyt grube, będą natomiast powodować duże naprężenia wewnętrzne, co może skutkować pękaniem obiektu.

W przypadku druku przestrzennego najpopularniejszym formatem pliku jest STL (patrz ramka z opisem etapów druku 3D). Rozdzielczość przybliżenia naszego modelu za pomocą trójkątów, z jaką zostanie on eksportowany do pliku STL, wpływa na jakość gotowego przedmiotu.

Jeżeli wybierzemy zbyt małą rozdzielczość, trójkąty, które będą odwzorowywać nasz obiekt, będą miały bardzo duże rozmiary. W rezultacie jego powierzchnia po wydrukowaniu nie będzie gładka. Z kolei bardzo duża rozdzielczość pliku STL sprawi, że jego rozmiar będzie na tyle duży, że jego otwarcie może sprawić trudność. Oprócz tego stopień szczegółowości detali przedmiotu będzie wówczas tak duży, że jego odwzorowanie przez drukarkę 3D może okazać się niemożliwe. Rozdzielczość tę zazwyczaj ustawia się, określając w oprogramowaniu do modelowania 3D tolerancję eksportu do pliku STL.

|

ORIENTACJA PRZESTRZENNA MODELU

Ważna jest także orientacja modelu w przestrzeni. Wyjaśnia to przykład walca. Jeżeli będzie on drukowany w ustawieniu pionowym, kolejne jego warstwy będą miały kształt koła. Dzięki temu gotowa bryła będzie miała gładkie boki.

Jeżeli jednak walec zostanie wydrukowany w poziomie, na jego bocznej powierzchni granice następujących po sobie warstwy mogą się bardzo wyraźnie odznaczać. Do ich wykonania będą prawdopodobnie potrzebne wsporniki. Co więcej, ten bok, na którym walec "leży", w miejscu, w którym wydrukowana została pierwsza warstwa, będzie spłaszczony. Z drugiej jednak strony, w przypadku niektórych metod druku przestrzennego, ze względu na mniejszą liczbę warstw, wydrukowanie walca w poziomie może trwać krócej.

Trzeba również pamiętać, że drukowanie podpórek wydłuża czas drukowania oraz, z powodu większego zużycia materiałów, zwiększa jego koszt. Elementami, które przeważnie wymagają dużej liczby wsporników, są zwisy i łuki.

JAK ZMNIEJSZYĆ LICZBĘ PODPÓREK?

By ograniczyć liczbę wsporników, warto rozważyć podzielenie konstrukcji na części. Zalety takiej decyzji można wyjaśnić na przykładzie kuli. Jeżeli będzie drukowana jako jeden obiekt, prawdopodobnie nie będzie to możliwe bez podpórek. Jeśli jednak zostanie podzielona na dwie półkule, a każda z nich zostanie wydrukowana w takiej orientacji, w której będzie się opierać na swojej podstawie, wsporniki w ogóle nie będą potrzebne.

Inny przykład, który pokazuje, jak dzięki odpowiedniej orientacji można uniknąć drukowania wsporników, to obiekt w kształcie litery U. Jeśli "położymy" go na jednym z boków, niemożliwe będzie jego wykonanie bez podpór podtrzymujących drugi bok. W przypadku bryły "stojącej" nie będą one wcale wymagane. Zasada ta dotyczy wszystkich konstrukcji z dziurą w środku.

Dalej przedstawiamy wybrane porady praktyczne dla technik druku metodą stereolitografii oraz przez wytłaczanie.

JAK UNIKNĄĆ WYPACZENIA W DRUKARCE SLA?

Aby uniknąć wykrzywienia się obiektu podczas drukowania w drukarce SLA, najlepiej jest, jeżeli jego przekrój poprzeczny w osi z ma jak najmniejszą powierzchnię. W tym celu jego cyfrowy model najlepiej jest ustawić pod pewnym kątem. To, czy obiekt zostanie wydrukowany równolegle, prostopadle, czy zostanie pochylony względem podstawki, nie wpłynie na jego właściwości. Wydruki wykonane metodą stereolitografii charakteryzuje bowiem izotropowość.

Aby uniknąć wykrzywienia się obiektu podczas drukowania w drukarce SLA, najlepiej jest, jeżeli jego przekrój poprzeczny w osi z ma jak najmniejszą powierzchnię. W tym celu jego cyfrowy model najlepiej jest ustawić pod pewnym kątem. To, czy obiekt zostanie wydrukowany równolegle, prostopadle, czy zostanie pochylony względem podstawki, nie wpłynie na jego właściwości. Wydruki wykonane metodą stereolitografii charakteryzuje bowiem izotropowość.

Ustawienie pod kątem niestety zazwyczaj wymaga jednak wydrukowania większej liczby dłuższych podpórek. Po ich usunięciu jakość przedmiotu może się pogorszyć. Poza tym jeśli do ich wykonania zostanie zużyta duża ilość materiału, bardzo może wzrosnąć koszt produkcji. W takich przypadkach stereolitografia już na etapie prac nad cyfrowym modelem może się okazać nieodpowiednią metodą druku 3D.

Również projektując niektóre elementy modelu do druku w drukarce SLA, powinno się przestrzegać pewnych wytycznych, przede wszystkim w zakresie ich wymiarów. Detale wymagające większej uwagi to na przykład ścianki połączone z resztą konstrukcji tylko jednym bokiem.

PROJEKTOWANIE NA POTRZEBY DRUKU SLA

Żeby uniknąć ich wykrzywienia albo oderwania się, powinny one mieć grubość powyżej 0,5 mm. Ścianki przymocowane dwoma i większą liczbą boków mogą być cieńsze. Jeżeli trzeba wykonać element zwisający bez podpory, powinien być on krótszy niż 1 mm oraz odchylony od poziomu o co najmniej kilkanaście stopni. Połączenia pomiędzy dwoma brzegami z kolei im są grubsze, tym muszą być krótsze.

W drukarkach SLA rozdzielczość w poziomie determinuje rozmiar najmniejszego możliwego do wykonania detalu obiektu. Zależy ona od średnicy promienia lasera. Rozdzielczość w pionie, tzn. grubość warstwy, ma wpływ na szybkość oraz jakość druku, zwłaszcza kiedy przedmiot ma wiele zakrzywionych powierzchni i drobnych szczegółów.

W przypadku druku przedmiotów pustych w środku zaleca się, by grubość ich ścianek wynosiła co najmniej 2 mm. Trzeba w nich także wykonać otwory drenażowe, którymi będzie mogła wypłynąć nieutwardzona żywica.

JAKIE SĄ OGRANICZENIA DRUKU FDM?

Kilka ograniczeń dotyczy również metody druku przez wytłaczanie. Jedno z nich odnosi się do sytuacji, w której kolejno drukowane warstwy znajdują jedynie częściowe oparcie w warstwach znajdujących się pod nimi - przykładem są konstrukcje rozszerzające się ku górze albo pochylone. Prowadzi to do tego, że kolejne warstwy są słabo ze sobą połączone, wybrzuszają się lub zwijają na końcach. Przeważnie takie struktury bez strat jakości można wydrukować, o ile kąt nie przekracza 45°. Przy większym pochyleniu wymagane są wsporniki.

Ponieważ wylot dyszy głowicy drukarki FDM jest okrągły, rogi krawędzi wydruku także będą zaokrąglone. Ich rozmiar będzie odpowiadał rozmiarowi wylotu dyszy.

Trzeba również pamiętać o tym, że przedmioty wydrukowane przez wytłaczanie charakteryzuje anizotropia. Dlatego są one w jednym kierunku mniej wytrzymałe. Na przykład pod wpływem rozciągania w kierunku prostopadłym do kierunku, w jakim ułożono warstwy, przedmiot można łatwiej zniszczyć niż w kierunku równoległym.

JAKI MATERIAŁ JEST NAJLEPSZY DO WYTŁACZANIA?

W drukarkach FDM można używać różnych materiałów, a wybór tego najlepszego w danym zastosowaniu nie jest wcale łatwy. Przed podjęciem decyzji warto porównać je pod względem najważniejszych właściwości, m.in. wytrzymałości i wizualnej jakości. Ważna jest też łatwość wykonania wydruku. Dalej zestawiamy ze sobą przykładowe materiały.

W drukarkach FDM można używać różnych materiałów, a wybór tego najlepszego w danym zastosowaniu nie jest wcale łatwy. Przed podjęciem decyzji warto porównać je pod względem najważniejszych właściwości, m.in. wytrzymałości i wizualnej jakości. Ważna jest też łatwość wykonania wydruku. Dalej zestawiamy ze sobą przykładowe materiały.

Do zalet PLA zalicza się łatwość drukowania oraz dobrą jakość wizualną. Jest to niestety polimer sztywny i kruchy, trudno jest także skleić ze sobą elementy z niego wykonane. Charakteryzuje go za to odporność na promieniowanie ultrafioletowe.

ABS z kolei, w porównaniu do PLA, jest odporniejszy na wysokie temperatury. Niestety nie jest to materiał odporny na promieniowanie UV, tak jak i PC. Zaletą ABS jest natomiast duża odporność na ścieranie, podobnie jak tworzywa PET. Ten ostatni dodatkowo jest dopuszczony do kontaktu z żywnością i można go poddać recyklingowi.

Wśród zalet nylonu wymienia się dobrą wytrzymałość mechaniczną oraz odporność chemiczną. TPU z kolei jest odporny na ścieranie, ale niestety trudno go skleić.

Uwaga na nieuczciwą konkurencję!Pomimo jak najbardziej uzasadnionych zachwytów nad technologią drukowania przestrzennego, nie powinno się pomijać faktu, że niesie ona ze sobą również zagrożenie dla uczciwej konkurencji. W połączeniu ze skanerami 3D oraz oprogramowaniem do modelowania cyfrowego, drukarki 3D (dostępne są już nawet modele tych urządzeń zintegrowane ze skanerami 3D) ułatwiają praktykowanie inżynierii odwrotnej (reverse engineering). A stąd już tylko krok do kopiowania produktów albo nadmiernego inspirowania się cudzymi rozwiązaniami technicznymi. |

OBRÓBKA WYKOŃCZENIOWA WYDRUKÓW SLA

Pierwszym etapem obróbki wykończeniowej przedmiotów wykonanych za pomocą drukarek 3D jest usunięcie wsporników. W przypadku wydruków metodą SLA można je wyłamać lub odciąć. Nierówności powstałe na powierzchni obiektu należy zeszlifować. W ten sposób można również usunąć bardzo krótkie wsporniki przymocowane do płaskiej powierzchni.

Jedną z metod wygładzania przedmiotów wykonanych metodą SLA jest piaskowanie na mokro. Sprawdza się ona zwłaszcza w przypadku obiektów o skomplikowanych kształtach. Niestety w wyniku tej obróbki na ich powierzchni mogą pojawić się jasne ślady. Żeby ukryć te przebarwienia, smaruje się je olejem mineralnym. W przypadku przedmiotów z ruchomymi elementami zmniejsza to również tarcie. Niestety, oleista powłoka utrudnia nakładanie farby.

Wydruki wykonane metodą SLA można malować / lakierować natryskowo. Zabezpiecza je to przed żółknięciem pod wpływem promieniowania UV. Trzeba tylko uważać, aby nie powstała tzw. skórka pomarańczowa. Tworzy się ona na skutek niedostatecznego rozpłynięcia się farby, która nie nadaje się do malowania danego typu podłoża (na przykład farby akrylowe nie przylegają do żywic), niewłaściwego ułożenia przedmiotu albo zbyt wysokiej temperatury otoczenia podczas aplikacji farby.

W ramce przedstawiamy porady odnośnie do obróbki wykończeniowej obiektów wydrukowanych metodą FDM, a dokładnie procesu usuwania z nich wsporników inną metodą niż w przypadku wydruków SLA. Podpowiadamy też, jak połączyć ze sobą segmenty takich przedmiotów, nie używając kleju.

PODSUMOWANIE

Wytwarzanie przyrostowe to perspektywiczna metoda produkcji. Pokłada się w niej tak duże nadzieje, że zalicza się ją, obok m.in. Internetu Rzeczy, chmury obliczeniowej i wirtualnej rzeczywistości, do grupy technologii Przemysłu 4.0, które zmienią oblicze przemysłu w przyszłości.

Wśród zalet, dzięki którym drukarki 3D włączono do tego zbioru, wymienia się łatwość ich przestrojenia, które polega na wgraniu nowego modelu cyfrowego. Dzięki temu jedno takie urządzenie może mieć funkcjonalność wielu różnych linii produkcyjnych. To z kolei ułatwia personalizację produkcji.

Kolejną ważną cechą druku 3D jest możliwość produkcji kompletnych podzespołów, które nie wymagają montażu. Połączenie obu tych zalet wytwarzania addytywnego pozwoli na realizację koncepcji produkcji na żądanie (patrz ramka). Warto również dodać, że dzięki komercjalizacji drukarek przestrzennych ich rynek charakteryzuje niska bariera wejścia.

Dzięki możliwościom, jakie niosą one ze sobą, nie dziwi zatem to, że wciąż są one doskonalone. Obecnie rozwija się je równocześnie w wielu kierunkach. Wśród głównych celów tych starań wymienia się: zwiększanie opłacalności drukowania w dużych ilościach, rozszerzanie zakresu materiałów, z których można drukować, drukowanie z wielu różnych materiałów jedną drukarką, drukowanie bardzo dużych obiektów oraz polepszanie trwałości i jakości wyrobów drukowanych.

Monika Jaworowska

Radomir Ochocki

Radomir Ochocki