CZĘŚĆ 1. WODA I ŚCIEKI

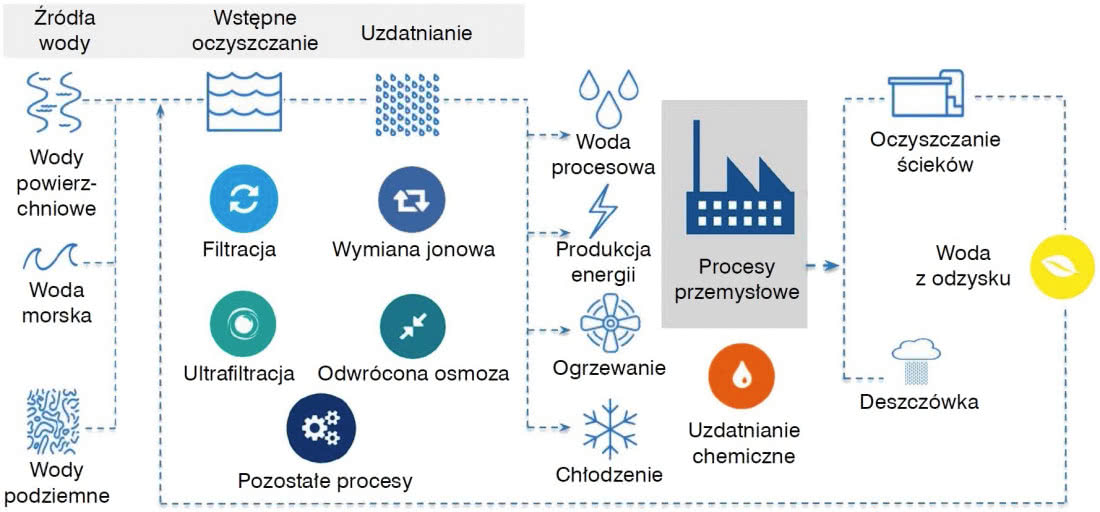

Woda w przemyśle jest szeroko wykorzystywana, m.in. do produkcji pary, jako składnik produktów, czynnik grzewczy, chłodzący, myjący. Używa się jej w obiegu otwartym lub zamkniętym, w postaci wody surowej, procesowej lub wtórnej. Pierwsza jest pobierana z wodociągu miejskiego, własnego ujęcia głębinowego, okolicznych zbiorników naturalnych (rzek, jezior) albo zbierana w czasie deszczu.

Procesowa, inaczej technologiczna, to woda poddana uzdatnianiu w celu uzyskania właściwości odpowiadających wymaganiom instalacji i zastosowania. Woda wtórna jest odzyskiwana z innych procesów i bez uzdatniania używana tam, gdzie występują mniej rygorystyczne kryteria jakościowe. Dla oszczędności można też oczyszczać ścieki.

W przedsiębiorstwach przemysłowych zużywających dużo wody - na przykład w branży tekstylnej, spożywczej, farmaceutycznej i elektrowniach, zaopatrzenie w nią zakładu wymaga zorganizowania miniinfrastruktury wodociągowej. Do jej zadań należy przygotowanie wody, jej transport, często między odległymi częściami przedsiębiorstwa oraz dystrybucja.

Przygotowanie polega na uzdatnianiu. Technologia, jaka zostanie zastosowana w tym celu, zależy od przeznaczenia wody oraz specyfiki instalacji i urządzeń, z którymi ma styczność - pod uwagę trzeba wziąć m.in. możliwość tworzenia się w nich osadów, korozji, pienienia i rozwoju bakterii. Ważne jest również źródło wody, które determinuje jej początkową jakość (zobacz ramkę).

WODA W PRODUKCJI SPOŻYWCZEJ I FARMACJI

W zależności od zastosowania wymagania są różne. Przykładowo woda, która będzie składnikiem żywności lub będzie miała z nią kontakt, powinna spełniać co najmniej zalecenia Rozporządzenia Ministra Zdrowia z 2017 roku w sprawie jakości wody przeznaczonej do spożycia przez ludzi. Według tego dokumentu jest zdatna do użycia, jeżeli nie występują w niej mikroorganizmy chorobotwórcze ani pasożyty w liczbie, w której stanowiłyby zagrożenie dla zdrowia, ani jakiekolwiek substancje w stężeniach groźnych dla zdrowia i nie wykazuje agresywnych właściwości korozyjnych.

Dokładne wymagania mikrobiologiczne oraz chemiczne zostały przedstawione w załącznikach do rozporządzenia. Poza ogólnymi wytycznymi poszczególne gałęzie przemysłu spożywczego mają specyficzne potrzeby.

Na przykład woda używana w produkcji piwa m.in. powinna charakteryzować się niską zawartością wapnia, magnezu i azotanów, które niekorzystnie wpływają na przebieg procesu fermentacji i smak gotowego wyrobu. W przypadku wódek twardość tego surowca także jest ważna - powinna być jak najniższa, inaczej tworzą się w nich zmętnienia.

Duża zawartość żelaza i manganu pogarsza jakość (smak, wygląd) wyrobów przemysłu mleczarskiego. W przetwórstwie owoców oraz warzyw duże znaczenie ma twardość wody używanej do mycia (twarda powoduje ich blaknięcie) i gotowania - woda o dużej zawartości wapnia i magnezu odbarwia, powoduje twardnienie i wydłuża obróbkę cieplną.

Kolejną gałęzią przemysłu, która stawia wysokie wymagania wodzie jest branża farmaceutyczna. Ze względu na jej przeznaczenie wyróżnia się kilka kategorii, które różnią się stopniem czystości. Główne z nich to: woda oczyszczona (Purified Water, PW), wysoko oczyszczona (Highly Purified Water, HPW) i woda do iniekcji (Water For Injection, WFI).

Dla każdego typu normy obowiązujące producentów leków określają dopuszczalne wartości kluczowych parametrów, czyli: zawartości węgla organicznego, przewodności elektrolitycznej, ilości zanieczyszczeń mikrobiologicznych, stężenia endotoksyn, czyli substancji pozostałych po rozpadzie bakterii, zawartości azotanów i metali ciężkich.

Rodzaje wody a jej jakośćJeżeli chodzi o jakość przed uzdatnianiem, to inna charakteryzuje wody opadowe, powierzchniowe, podziemne i wodę pobieraną z wodociągu miejskiego. Na przykład w deszczówce występują liczne zanieczyszczenia z powietrza. Są to gazy, w tym: dwutlenek węgla, dwutlenek siarki, siarkowodór, azot, amoniak, ciecze i substancje stałe rozpuszczone w wodzie jak azotany, wodorowęglan amonu, chlorek sodu, siarczan sodu, kwas siarkowy, produkty niepełnego spalania paliw, chemiczne środki chwastobójcze, owadobójcze oraz ciała stałe, w tym nierozpuszczalne sole nieorganiczne magnezu, wapnia, metale ciężkie, pył, sadze, mikroorganizmy i pyłki roślinne. Deszczówka, bezpośrednio i spływając po ziemi, uzupełnia wody powierzchniowych, w tym jeziora, rzeki i inne naturalne zbiorniki. Ponieważ wody opadowe mają kontakt z glebą wody powierzchniowe charakteryzuje większe zasolenie i większa twardość. Występują w nich także zanieczyszczenia, na przykład nawozy z pól. Poza tym do jezior i rzek odprowadza się nie zawsze dokładnie oczyszczone ścieki. Na jakość wód powierzchniowych ma również wpływ obecność różnego typu planktonu (zwierzęcego, roślinnego, bakteryjnego). Gazy rozpuszczone to przede wszystkim tlen i dwutlenek węgla. Z kolei wody podziemne im głębiej się znajdują i im więcej warstw nieprzepuszczalnych oddziela je od powierzchni, tym zawierają mniej zanieczyszczeń chemicznych i mikrobiologicznych. Woda w kranie powinna natomiast spełniać wymagania jakościowe przepisów właściwych dla wody pitnej. Piszemy o nich w artykule. Skład wody wtórnej i ścieków przemysłowych zależy od specyfiki działalności prowadzonej w danym zakładzie. Na przykład podczas produkcji mas celulozowych oraz papieru powstają ścieki zawierające związki organiczne i nieorganiczne pochodzące z drewna, chemikaliów procesowych albo będące wynikiem reakcji drewna ze środkami chemicznymi, jak lignina i kwasy żywiczne. W branży mleczarskiej z kolei ścieki poprodukcyjne powstają przede wszystkim w czasie mycia oraz płukani linii technologicznych. W związku z tym główne zanieczyszczenia to substancje organiczne m.in. tłuszcze, serwatka, resztki mleka oraz chemiczne środki myjące. |

WODA KOTŁOWA, CHŁODNICZA, DO CIĘCIA

Jakość wody ma też duży wpływ na prawidłowe działanie i żywotność instalacji grzewczych oraz chłodzących. Jeżeli chodzi o te pierwsze, ważne są parametry wody zasilającej kotły. Specyficzne wymagania określa producent takiego urządzenia, zasadniczo jednak nie powinna przyczyniać się do powstawania kamienia (nie może być twarda), nie może mieć właściwości korozyjnych (ważny jest m.in. odczyn pH) ani się pienić. Trzeba też usunąć z niej rozpuszczone gazy (na przykład tlen jest przyczyną korozji wżerowej).

Podobnie w przypadku wody będącej medium chłodniczym ważne cechy to: twardość, od której zależy to, w jakim stopniu będą się z niej wytrącać osady, niepożądane, gdyż działając jak izolator, obniżają wydajność wymiany ciepła i czynniki korozyjne, czyli niewłaściwy odczyn pH, obecność tlenu, jonów chlorkowych i jonów siarczanowych. Ważna jest oprócz tego czystość biologiczna, mikroorganizmy, które występują w wodzie tworzą bowiem na elementach instalacji izolujący termicznie biofilm, powodują korozję oraz mogą wywoływać choroby personelu.

Przykładem urządzeń, w których jakość wody odgrywa kluczową rolę, są maszyny do cięcia jej strumieniem. Jak w przypadku komponentów instalacji grzewczych i chłodzących specyficzne wymagania określa ich producent.

Generalnie jednak najważniejsze wskaźniki jakościowe to: stężenie rozpuszczonych substancji stałych, zawartość krzemionki, twardość oraz odczyn pH (najlepiej neutralny). Z wody zasilającej waterjety należy również usunąć zawiesiny.

UZDATNIANIE WODY

Opracowano wiele technik, które pozwalają na uzyskanie wody o jakości odpowiedniej do danego zastosowania. W związku z tym uzdatnianie wody jest procesem składającym się z wielu etapów.

Opracowano wiele technik, które pozwalają na uzyskanie wody o jakości odpowiedniej do danego zastosowania. W związku z tym uzdatnianie wody jest procesem składającym się z wielu etapów.

Pierwszym jest zwykle filtracja mechaniczna, której celem jest usunięcie zawiesin i ciał stałych, żeby przede wszystkim chronić dalsze części instalacji wodociągowej przed zniszczeniem i nie dopuścić do ich zablokowania. Dokładność tej metody nie jest duża - na tym etapie usuwane są głównie większe zanieczyszczenia (piasek, drobiny rdzy, cząstki roślin, itp.).

Z kolei ostatnim etapem uzdatniania wody jest przeważnie dezynfekcja. Ma ona na celu zniszczenie organizmów chorobotwórczych i zapobiegnięcie ich odrodzeniu się. Likwidacja bakterii, pasożytów i wirusów ma szczególne znaczenie w branży spożywczej, kosmetycznej i farmaceutycznej. Można ją przeprowadzić na kilka sposobów.

Najczęściej stosowane metody to: chlorowanie, ozonowanie i naświetlanie promieniami ultrafioletowymi. Pierwsza jest tania w realizacji i dzięki temu popularna. Z drugiej jednak strony chlorowanie zmienia smak oraz zapach wody, a dodatkowo w procesie tym powstają produkty uboczne o działaniu drażniącym, a nawet toksycznym dla ludzi. Trzecia metoda jest tych wad pozbawiona.

Jak oszczędzać wodę?Instalacje wodne nie powinny być eksploatowane powyżej ich nominalnej wydajności. Zarazem jednak trzeba szukać sposobów na oszczędzanie wody. Możliwości w tym zakresie są różne w zależności od branży. Od specyfiki produkcji zależy bowiem m.in. jakość i dostępność wody odzyskiwanej z procesów technologicznych, którą można by wykorzystać ponownie. Poza tym jednak można też przedstawić kilka ogólnych zaleceń, które sprawdzą się niezależnie od profilu działalności zakładu. Przede wszystkim trzeba ograniczyć straty przesyłowe. W tym celu należy na bieżąco wykrywać i jak najszybciej naprawiać nieszczelności prowadzące do przecieków na złączach, z zaworów, na uszczelkach, regularnie wymieniać elementy uszczelniające i inne części szybko zużywające się oraz dokonywać przeglądów stanu rurociągów. Ponadto powinno się stosować węże o możliwie małej średnicy, najlepiej z końcówkami samozamykającymi się. Zastosowaniem wody, w którym można znaleźć wiele sposobów na ograniczenie jej zużycia, jest mycie. Generalnie należy używać jak najmniej wody do płukania instalacji technologicznych. Żeby ten cel zrealizować, można na przykład zbierać i przechowywać wodę z ostatniego płukania, a potem używać jej do pierwszego wypłukiwania pozostałości produktu z instalacji technologicznej. Poza tym należy kontrolować i optymalizować parametry mycia (temperaturę, ciśnienie, prędkość przepływu roztworów myjących, czas trwania poszczególnych sekwencji) i monitorować stan stacji mycia, głowic i dysz myjących. Szukanie oszczędności należy rozpocząć od uzyskania jak najpełniejszej informacji o tym, jak woda jest wykorzystywana. Pomocne w tym jest zainstalowanie przepływomierzy w liniach rozprowadzania wody na działy technologiczne, obiegi stacji mycia, a nawet pomieszczenia socjalne. W razie potrzeby warto zwrócić się o pomoc do specjalistów, którzy przeprowadzą w przedsiębiorstwie audyt wodny i przygotują indywidualne zalecenia. |

PRZEGLĄD TECHNIK UZDATNIANIA WODY

Między filtracją mechaniczną a dezynfekcją woda poddawana uzdatnianiu przechodzi szereg innych zabiegów. Przykładami są: odżelazianie oraz odmanganianie. Polegają one na napowietrzaniu wody, co powoduje jej nasycenie tlenem. W wyniku utlenienia zanieczyszczeń powstają związki, które są słabo rozpuszczalne w wodzie i można je odfiltrować.

W uzdatnianiu wody korzysta się również z technik membranowych. Do tej grupy zaliczana jest metoda osmozy odwróconej wykorzystująca półprzepuszczalne membrany o średnicy porów 0,0001÷0,001 μm. Polega ona na podaniu wody pod wysokim ciśnieniem na membranę, która oddziela roztwory o różnych stężeniach.

W efekcie cząsteczki czystej wody przez tę barierę przechodzą, a zanieczyszczenia się na niej zatrzymują. Technika osmozy odwróconej pozwala na uzyskanie wody demineralizowanej i na tle innych wyróżnia się dużą skutecznością w usuwaniu wszelkiego typu zanieczyszczeń (rzędu nawet 99%).

Jak pisaliśmy wcześniej, w niektórych zastosowaniach wymagane jest zmiękczenie wody. Ten etap uzdatniania powinien być poprzedzony filtracją mechaniczną. Woda powinna być też odżelaziona i odmanganiona. Zmiękczanie odbywa się na drodze wymiany jonowej, czyli fizykochemicznego procesu, w którym jony roztworu elektrolitu ulegają wymianie na jony takiego samego znaku, stanowiące część składową nierozpuszczalnych substancji filtrów - jonitów. W praktyce jony wapnia i magnezu są usuwane z wody przez wymianę na jony sodu z filtrów z żywic jonowymiennych.

Jakość wody jest też poprawiana przy użyciu różnego typu substancji chemicznych, które się do niej dodaje. Przykładami są środki: zmieniające odczyn pH, inhibitory korozji, wiążące tlen oraz hamujące rozwój glonów, grzybów i bakterii.

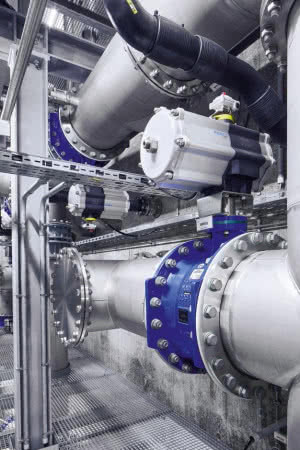

DYSTRYBUCJA WODY

Instalacje uzdatniania i dystrybucji należy zorganizować w taki sposób, by zapewnić nieprzerwane zasilanie zakładu wodą o odpowiedniej jakości. Przed wyborem technologii uzdatniania, urządzeń takich jak pompy i rur, którymi woda będzie rozprowadzana, powinno się wiedzieć: jaka jest jakość wody na wejściu, jaka jest oczekiwana w miejscu odbioru, w jakich ilościach i jakich przedziałach czasu będzie zużywana. To ostatnie decyduje o wydajności pomp. Na ich wybór wpływa również zadanie, które będą realizować.

Gdy na przykład wymagane jest utrzymania ciśnienia na danym poziomie bez względu na warunki panujące w instalacji, należy rozważyć zakup zestawu składającego się z kilku pomp pracujących w układzie równoległym, regulującego ciśnienie bez względu na aktualne natężenie przepływu wody i ciśnienie wlotowe.

Liczbę potrzebnych pomp trzeba określić na podstawie profilu spodziewanego obciążenia. Aplikacja warunkuje także sposób sterowania. Na przykład gdy pompa uzupełnia albo opróżnia zbiornik, w zależności od wymaganej precyzji kontroli poziomu jego zapełnienia może być wymagana dokładna regulacja pracy pompy lub dopuszczalna jest regulacja zgrubna.

Na wybór pompy mają także wpływ wymagania systemu uzdatniania wody, gdyż niektóre techniki wymagają zapewnienia odpowiednio wysokiego ciśnienia w instalacji. Projektując system dystrybucji wody, należy ponadto unikać rozwiązań, które mogą negatywnie wpływać na pracę pomp. Na przykład gdy wlot zbiornika jest umieszczony tuż przy jego wylocie, powstają turbulencje, które utrudnią pompie zassanie potrzebnej ilości wody.

Sprężarki tłokowe i śrubowe

|

SPECJALNE WYMAGANIA

Gdy chodzi o instalację, którą woda jest rozprowadzana na miejscu odbioru, w pewnych branżach wymaga ona szczególnej uwagi i stosowania specjalnych rozwiązań. Przykładem jest przemysł farmaceutyczny. Na przykład rury, którymi przesyłana jest woda, powinny być dezynfekowane zgodnie z zaleceniami norm określającymi poziomy skażeń mikrobiologicznych.

Specjalne rozwiązania konstrukcyjne wymagane w tej branży to również: pompy i zawory bez stref martwych, rury ze stali nierdzewnej, wymienniki ciepła z podwójnym płaszczem albo z monitoringiem różnicy ciśnień, filtry oddechowe klasy sterylizującej, stanowiące barierę uniemożliwiającą przenikanie do zbiornika zanieczyszczeń i chroniące jego zawartość przed skażeniem mikrobiologicznym, systemy wykrywające przecieki i płukane uszczelnienia pomp.

Bardzo ważnym elementem instalacji są oprócz tego odpływy. Najlepiej, jeżeli są zabezpieczone przerwą powietrzną, która jest lepszym rozwiązaniem niż zawory zwrotne czy antyskażeniowe. Kanały ściekowe należy sprawdzić pod kątem możliwości wstecznego skażenia.

Instalacje wodne nie powinny być eksploatowane powyżej ich nominalnej wydajności. Zarazem jednak trzeba szukać sposobów na oszczędzenie coraz droższej wody. Porady w tym zakresie przedstawiamy w ramce.

CZĘŚĆ 2. SPRĘŻONE POWIETRZE

Tytułowe medium to powietrze pod ciśnieniem większym od atmosferycznego. Jest używane jako czynnik roboczy przede wszystkim w pneumatyce, gdzie pełni funkcję nośnika energii i informacji w napędach i systemach sterowania.

Poza tym, w zależności od branży, ma wiele innych zastosowań, jest na przykład wykorzystywane: w transporcie materiałów sypkich i ich napowietrzaniu, które ma zapobiec zbrylaniu się, w przetwórstwie tworzyw sztucznych do rozdmuchiwania butelek, w branży spożywczej do rozdzielania brzegów torebek, do których pakowana jest żywność i browarnictwie do napowietrzania m.in. brzeczki, a poza tym zdmuchiwania wadliwych wyrobów z taśmociągów, magazynowania energii, czyszczenia (mycia wysokociśnieniowego, przedmuchiwania), suszenia oraz chłodzenia. Popularność sprężone powietrze zawdzięcza licznym zaletom.

ZALETY I WADY

Główne z nich to: powszechność występowania, a dzięki temu łatwa dostępność i odnawialność, łatwość magazynowania i przesyłu na duże odległości, niezanieczyszczanie środowiska i brak zagrożenia dla ludzi w razie przeniknięcia do otoczenia, brak konieczności zorganizowania instalacji odprowadzającej zużyty czynnik, możliwość uzyskania dużych prędkości oraz przyspieszeń napędów, płynna regulacja prędkości i siły napędów przez zmianę natężenia przepływu i ciśnienia powietrza, tłumienie drgań, niewrażliwość napędów na przeciążenie, niezawodność urządzeń pneumatycznych w trudnych warunkach (niewrażliwość na zaburzenia elektromagnetyczne, szeroki zakres temperatur pracy) oraz prostota obsługi.

Główne z nich to: powszechność występowania, a dzięki temu łatwa dostępność i odnawialność, łatwość magazynowania i przesyłu na duże odległości, niezanieczyszczanie środowiska i brak zagrożenia dla ludzi w razie przeniknięcia do otoczenia, brak konieczności zorganizowania instalacji odprowadzającej zużyty czynnik, możliwość uzyskania dużych prędkości oraz przyspieszeń napędów, płynna regulacja prędkości i siły napędów przez zmianę natężenia przepływu i ciśnienia powietrza, tłumienie drgań, niewrażliwość napędów na przeciążenie, niezawodność urządzeń pneumatycznych w trudnych warunkach (niewrażliwość na zaburzenia elektromagnetyczne, szeroki zakres temperatur pracy) oraz prostota obsługi.

Z drugiej strony wadą jest energochłonny, a przez to drogi proces produkcji sprężonego powietrza - typowo tylko kilkanaście procent energii zasilającej urządzenie je wytwarzające jest zamieniane na energię tego medium. Dlatego w razie rozszczelnienia lub nieefektywnie zaprojektowanej instalacji jego produkcji i przesyłu trzeba się liczyć z dużymi stratami.

Poza tym medium to wymaga wstępnego przygotowania, o którym piszemy dalej. Już jednak w tym miejscu warto zasygnalizować, że konieczność uzdatniania i nadania odpowiednich parametrów jest kolejnym czynnikiem, który zwiększa koszty korzystania z tego pozornie darmowego medium.

Zespoły przygotowania powietrza

|

PRODUKCJA SPRĘŻONEGO POWIETRZA

W układach pneumatycznych wyróżnia się kilka bloków funkcyjnych, których zadaniem jest: wytwarzanie sprężonego powietrza przez zwiększanie ciśnienia powietrza atmosferycznego, przetłoczenie tego medium, jego przygotowanie i rozprowadzenie. Za pierwsze odpowiada napędzana silnikiem elektrycznym sprężarka.

W układach pneumatycznych wyróżnia się kilka bloków funkcyjnych, których zadaniem jest: wytwarzanie sprężonego powietrza przez zwiększanie ciśnienia powietrza atmosferycznego, przetłoczenie tego medium, jego przygotowanie i rozprowadzenie. Za pierwsze odpowiada napędzana silnikiem elektrycznym sprężarka.

Można wyróżnić kilka typów tych maszyn. Generalnie dzieli się je na dwie grupy, sprężarki: wyporowe, inaczej objętościowe oraz wirnikowe (przepływowe). W pierwszych sprężanie ma charakter pulsacyjny i odbywa się na zasadzie zmniejszania objętości czynnika roboczego. Maszyny przepływowe natomiast ściskają powietrze w sposób ciągły za pomocą szybko obracającego się wirnika, który wytwarza podciśnienie od strony wlotu.

W zależności od kierunku wypływu powietrza opuszczającego wirnik sprężarki przepływowe dzielą się na odśrodkowe (promieniowe) i osiowe (turbosprężarki). Te pierwsze są w przemyśle popularniejsze.

W kategorii sprężarek objętościowych można z kolei wyróżnić maszyny: tłokowe, rotacyjne i membranowe. W pierwszych elementem sprężającym jest tłok wykonujący ruchy postępowo-zwrotne, który zasysa powietrze, ściska je i przetłacza. Sprężarki tłokowe dostępne są w wersji jedno- i wielostopniowej w zależności od liczby stopni sprężania i w wykonaniu jednostronnym, dwustronnym i różnicowym. Maszyny tego typu są bardzo popularne w przemyśle.

W sprężarkach rotacyjnych element roboczy wykonuje ruch obrotowy. Ze względu na typ tego podzespołu wyróżnia się maszyny: śrubowe, łopatkowe, z tłokiem obrotowym. Tworzą one przestrzenie robocze o zmiennej objętości, co powoduje zasysanie, sprężanie i wytłaczanie powietrza.

Ich zaletą jest niski koszt zakupu i eksploatacji, a ograniczeniem niskie ciśnienie tłoczenia. W sprężarkach membranowych powietrze ściska membrana poruszana tłokiem niemającym bezpośredniego kontaktu z medium. Dlatego korzysta się z nich, gdy wymagany jest wysoki stopień czystości sprężonego powietrza.

PRZYGOTOWANIE SPRĘŻONEGO POWIETRZA

Przed doprowadzeniem sprężonego powietrza do odbiornika konieczne jest jego przygotowanie. Wynika to stąd, że by zapewnić jak najdłuższą bezawaryjną pracę urządzeń pneumatycznych i nie zaszkodzić procesowi lub produktowi, z którym powietrze ma kontakt (dotyczy to szczególnie takich branż, jak spożywcza, farmaceutyczna, półprzewodnikowa), powinno spełniać określone standardy jakościowe. Tymczasem to wytwarzane przez sprężarki zawiera wiele zanieczyszczeń.

Są to m.in.: cząstki stałe, na przykład pyły oraz drobnoustroje, gazy, oleje i woda. Źródła ich pochodzenia mogą być rozmaite, ale przede wszystkim przedostają się do sprężonego medium razem z powietrzem zassanym przez sprężarkę i z wnętrza tej maszyny. Tam nagromadzają się w trakcie jej pracy na skutek zużywania się podzespołów, ich uszkodzenia, tarcia części ruchomych, przenikania smarów.

Zanieczyszczeń, w zależności od warunków otoczenia, w jakich sprężarka pracuje oraz klasy jej wykonania, może być naprawdę dużo. Przykładowo ilości cząstek stałych, jakie w ciągu godziny maszyna o wydajności kilku m³/min zasysa, mogą być liczone w gramach, zaś wody w ciągu doby w dziesiątkach litrów.

Poza oczyszczeniem sprężone powietrze na wylocie sprężarki wymaga też dodatkowych zabiegów. Są to: regulacja ciśnienia do wartości potrzebnej w odbiorniku i nasycenie środkiem smarnym, o ile jest to konieczne w przypadku danego odbiornika. W związku z tym między sprężarką a odbiornikiem można standardowo znaleźć kilka podzespołów.

Są to: filtry usuwające cząstki stałe i wstępnie drobiny oleju i wodę, dokładniejsze odolejacze i osuszacze, reduktory ciśnienia, smarownice. Elementy te są używane niezależnie lub jako zespoły. Moduły składają się przeważnie z dwóch lub trzech części, na przykład filtra, regulatora ciśnienia oraz smarownicy.

Ponieważ nie każde zastosowanie wymaga użycia sprężonego powietrza o najwyższej jakości, w normie ISO 8573-1 zestandaryzowano klasy jego czystości, którym przypisano maksymalny dopuszczalny poziom zanieczyszczeń cząstkami stałymi, olejem oraz wodą. W oparciu o tę klasyfikację oraz dane producentów można skompletować stację przygotowania sprężonego powietrza odpowiednio do rzeczywistych potrzeb.

INSTALACJE PRZESYŁU SPRĘŻONEGO POWIETRZA

Jak wspomnieliśmy we wstępie tej części artykułu, proces wytwarzania sprężonego powietrza nie jest efektywny, a koszty dodatkowo zwiększa konieczność przygotowania go do użytku. W związku z tym, gdzie tylko można, powinno się szukać oszczędności. Jednym z ich źródeł może się okazać energooszczędny projekt instalacji wytwarzania, przygotowania, przesyłu oraz dystrybucji tego medium.

Pierwszym krokiem w celu jego opracowania powinno być zorientowanie się w rzeczywistym zapotrzebowaniu na sprężone powietrze - określić trzeba jego wymaganą ilość, jakość, ciśnienie i spodziewane zużycie. Na podstawie tych informacji można na przykład uniknąć sytuacji, w której wystąpi zbyt duża różnica pomiędzy ciśnieniem sprężonego powietrza na wyjściu sprężarki a tym wymaganym w odbiorniku (jego redukcja to strata energii zasilającej zużytej na jego wcześniejsze podniesienie).

Jeżeli wiadomo, jakie ilości tego medium będą zużywane stosowniej można dobrać pojemność i rozmieszczenie zbiorników, w których będą magazynowane jego nadwyżki. Znając wymagania w zakresie jakości sprężonego powietrza, uniknie się rozbudowywania zespołu jego przygotowywania do użycia o zbędne elementy. Wiedząc dokładnie, ile tego medium potrzebują poszczególne odbiorniki, można z kolei wybrać sprężarkę o właściwej wydajności oraz rurociągi o odpowiednich średnicach.

Jeżeli chodzi o te ostatnie, właściwy projekt pozwala znacząco ograniczyć straty przesyłowe. Ich zmniejszeniu sprzyja używanie rur o gładkich ściankach (straty na tarcie w warstwie przyściennej są w nich mniejsze) i unikanie, w miarę możliwości, elementów rozdzielających i zmieniających kierunek, w jakim płynie sprężony gaz (zaworów, trójników, kolanek). Trzeba przy tym pamiętać, że o efektywności energetycznej ostatecznie decyduje przekrój i przebieg rurociągów, bez względu na to, z jakiego materiału go wykonano. W tym zakresie warto skorzystać z pomocy programów komputerowych.

Nie powinno się też zaniedbywać konserwacji instalacji sprężonego powietrza. Podobnie jak w przypadku tych wodnych, nieszczelności są kosztowne. Uwagi wymaga także sama sprężarka - jeśli nie zostanie zorganizowany sprawny system usuwania nagromadzającego się w niej kondensatu i zanieczyszczeń, nie będzie działać wydajnie i będzie wymagać częstszych przerw w pracy na konserwację.

CZĘŚĆ 3. GAZY TECHNICZNE

Sprężone powietrze zaliczane jest do kategorii gazów technicznych, definiowanych jako gazy albo ich mieszaniny mające różnorodne zastosowanie w przemyśle oraz w badaniach naukowych. Poza nim do tej grupy należy wiele innych. Wprowadza się ich klasyfikację według różnych kryteriów. Przykładowo ze względu na właściwości i sposób użycia można je podzielić na: atmosferyczne, palne i osłonowe do spawania.

Do pierwszej kategorii należą: tlen, dwutlenek węgla i powietrze syntetyczne. Palne to z kolei: acetylen, wodór i propan. Niektóre z nich można zaliczyć do kilku grup, jak gazy atmosferyczne azot, hel i argon używane też jako osłonowe do spawania.

Przykłady gazów technicznych to oprócz tego: amoniak, butan, chlor, dwutlenek azotu, dwutlenek siarki, etan, etylen, fluor, fluorowodór, fosgen, metan, neon, propylen, siarkowodór oraz tlenek węgla. Dalej i w ramce przedstawiamy przykładowe zastosowania wybranych spośród wymienionych gazów.

POPULARNE ZASTOSOWANIA O2 I CO2

Tlen wykorzystuje się m.in. w hutnictwie jako czynnik ułatwiający spalanie i, w postaci mieszaniny z gazem palnym, w cięciu, spawaniu i lutowaniu twardym, jako czynnik podnoszący temperaturę płomienia. Poza tym jest składnikiem mieszanin osłonowych w spawaniu, stabilizującym łuk i zmniejszającym napięcia powierzchniowe. Zwiększa także wydajność reakcji utleniania i jest używany w uzdatnianiu wody i oczyszczaniu ścieków. Ważną dziedziną zastosowań tlenu jest medycyna.

Dwutlenek węgla ma wiele zastosowań w branży spożywczej. Przykładami są: produkcja napojów gazowanych, konserwacja żywności, zapewnienie atmosfery ochronnej podczas pakowania. Poza tym jest używany w dojrzewalniach warzyw i owoców w celu przyspieszenia ich dojrzewania. CO2 wykorzystuje się też w produkcji aerozoli, pianek i jako gaz osłonowy w spawaniu metodą MAG. Dodany do płukania masy celulozowej zwiększa efektywność usuwania z niej zanieczyszczeń. W formie stałej (suchy lód) znajduje zastosowanie jako czynnik chłodzący i czyszczący.

Powietrze syntetyczne jest mieszanką tlenu i azotu o dużej czystości w porównaniu do "zwykłego", silnie zanieczyszczonego powietrza atmosferycznego. Wykorzystuje się je na przykład jako gaz zerowy, który rozcieńcza w mieszankach wzorcowych inne składniki. Przykładem zastosowania mieszanin wzorcowych jest kalibracja czujników oraz analitycznych przyrządów pomiarowych.

GDZIE UŻYWA SIĘ AZOTU, HELU, ARGONU?

Azotu używa się w przemyśle spożywczym i farmaceutycznym do zabezpieczania łatwo psujących się składników i gotowych produktów przed skutkami utleniania oraz aktywności drobnoustrojów podczas przesyłu rurociągami linii technologicznych i pakowania. Ma także zastosowanie w procesach obróbki cieplnej i cieplno-chemicznej - na przykład w wyżarzaniu zapewnia wysoką jakość i jasną barwę powierzchni, w hartowaniu zapobiega utlenianiu i odwęglaniu, w piecowym lutowaniu twardym poprawia jakość połączeń, w spiekaniu proszków metali zapobiega odwęglaniu. Azotowanie oraz węgloazotowanie zwiększają odporność utwardzanej w ten sposób powierzchni na zużycie.

W górnictwie azot jest wykorzystywany do inertyzacji atmosfery w kopalni polegającej na doprowadzeniu do strefy zagrożonej wybuchem pożaru (w ramach prewencji) albo do ogniska pożaru gazu obojętnego, który spowoduje obniżenie stężenia tlenu.

Przykładowe zastosowania helu to: płukanie instalacji wykorzystujących ciekły wodór, schładzanie nadprzewodnikowych cewek magnetycznych w aparaturze do rezonansu magnetycznego, składnik atmosfery ochronnej w produkcji półprzewodników, wykrywanie nieszczelności i chromatografia gazowa.

Argon z kolei poza tym, że jest wykorzystywany jako gaz osłonowy w spawaniu łukowym, jest składnikiem mieszanek wypełniających świetlówki, pełni funkcję gazu nośnego w chromatografii, znajduje zastosowanie w procesach napylania, wytrawiania plazmowego, implantacji jonowej i zapewnia atmosferę ochronną w produkcji spożywczej i farmaceutycznej, na przykład w czasie pakowania i w hutnictwie.

Gazy techniczne - przegląd zastosowańAcetylen ze względu na wyróżniające go właściwości (m.in. dużą temperaturę płomienia, płomień nieutleniający) jest używany na przykład do: spawania gazowego, płomieniowego nagrzewania, prostowania, hartowania i czyszczenia, ogrzewania punktowego, lutowania twardego. Wybrane zastosowania wodoru to, w branży chemicznej: synteza amoniaku i produkcja nawozów sztucznych, synteza alkoholu metylowego, w przemyśle naftowym: hydrokraking, odsiarczanie, izomeryzacja oraz hydrorafinacja węglowodorów pochodzących z ropy naftowej, utwardzanie tłuszczów, na przykład w produkcji margaryny i redukcja rud metali w branży metalurgicznej. Amoniak znajduje zastosowanie m.in.: w produkcji nawozów sztucznych, tlenku azotu, który jest półproduktem w procesie wytarzania kwasu azotowego, cyjanowodoru, sody amoniakalnej, tkanin syntetycznych i barwników. Jest także wykorzystywany jako czynnik chłodniczy. Chlor z kolei jest używany do uzdatniania wody, a poza tym w branży papierniczej, chemicznej i metalurgicznej. Dwutlenek siarki jest używany w przemyśle spożywczym jako konserwant, m.in. w winach. Poza tym w branży tekstylnej i papierniczej wykorzystuje się go do wybielania. Inne jego zastosowania to: chłodnictwo oraz dezynfekcja. Etan jest używany jako czynnik chłodniczy. Etylen natomiast jest wykorzystywany do produkcji polietylenu i wielu kopolimerów, etylobenzenu (do produkcji styrenu), tlenku etylenu, chloropochodnych (chlorek winylu, dichloroetan), etanolu i wyższych alkoholi alifatycznych. Poza tym gazowanie etylenem przyspiesza dojrzewanie owoców. Fluor znajduje zastosowanie w produkcji teflonu oraz w syntezie fluoropochodnych węglowodorów. Fluorowodór jest używany: do trawienia szkła, jako katalizator w procesach otrzymywania benzyn i w produkcji fluoropochodnych związków organicznych. Fosgen znajduje zastosowanie w syntezie organicznej, m.in. w produkcji barwników, poliwęglanów, chlorków, jako środek bielący. Metan jest używany jako gaz testowy (kalibracyjny), w produkcji komponentów elektronicznych i jako paliwo. Propylen z kolei jest wykorzystywany w produkcji acetonu i jako czynnik chłodniczy. Przykładowe zastosowanie tlenku węgla to: produkcja kwasu octowego, fosgeny i w kalibracji jako gaz wzorcowy. |

PRODUKCJA GAZÓW TECHNICZNYCH

Gazy techniczne produkowane są w ramach różnorodnych procesów fizykochemicznych. Na przykład tlen, azot, argon, neon wytwarza się z powietrza metodą rektyfikacji niskotemperaturowej. Jest to proces wieloetapowy. Rozpoczyna się od pobrania powietrza atmosferycznego z otoczenia. Następnie jest ono poddawane filtrowaniu w celu usunięcia zanieczyszczeń m.in. pyłów.

Kolejnym krokiem jest jego sprężenie do określonego ciśnienia. Potem ulega wstępnemu schłodzeniu. Dalej jest suszone, co pozwala na oddzielenie CO2 przy użyciu sita molekularnego. Następnym etapem jest schłodzenie i skroplenie w wymienniku ciepła.

Później następuje rozdzielenie na ciekły lub gazowy tlen i azot w kolumnie rektyfikacyjnej i oddzielenie ciekłego argonu. Pozyskane w ten sposób gazy przechowuje się w stanie ciekłym w zbiornikach w magazynie.

Dwutlenek węgla jest przeważnie pozyskiwany z gazów odpadowych powstających w procesach przemysłowych. Czasem także wydobywa się go z naturalnych źródeł podziemnych. Wodór i acetylen są produkowane w procesach chemicznych, natomiast hel pozyskuje się ze źródeł podziemnych. Propan jest pozyskiwany w procesach oczyszczania oraz przetwarzania gazu ziemnego, którego jest składnikiem. Z kolei acetylen na skalę przemysłową powstaje w wyniku reakcji węglika wapnia i wody albo jako produkt uboczny w produkcji etylenu.

Fosgen jest otrzymywany przez katalityczną syntezę z tlenku węgla i chloru. Etylen z kolei, naturalnie występujący w niewielkich ilościach w gazie ziemnym, na przemysłową skalę jest produkowany podczas termicznego rozkładu węglowodorów gazowych i ciekłych albo z gazowych produktów procesów rafinacji ropy naftowej.

ZAOPATRZENIE W GAZY TECHNICZNE

Powyższy opis metod produkcji wybranych gazów technicznych dowodzi ich różnorodności i złożoności, które sprawiają, że w większości zakłady przemysłowe są zmuszone do zaopatrywania się w nie u zewnętrznych dostawców. Praktykuje się w tym zakresie kilka podejść.

Niewielkie ilości gazów przechowuje się w ciśnieniowych butlach gazowych (jako gaz o wysokim ciśnieniu lub jako ciecz o niskim ciśnieniu). Dostawy w tej formie, mimo ograniczeń ilościowych, pozwalają na łatwe przenoszenie gazów w pożądane miejsce.

Jeśli gazy są potrzebne w większych ilościach, zazwyczaj dostawca instaluje w zakładzie klienta zbiorniki, w których przechowywane są zapasy gazu, cyklicznie albo odpowiednio do potrzeb uzupełniane przez producenta.

Niekiedy jednak i to nie wystarcza. Dotyczy to zwykle dużych przedsiębiorstw przemysłowych, na przykład rafinerii oraz zakładów chemicznych, które wymagają stałych dostaw ogromnych ilości gazów technicznych. Takie firmy zwykle decydują się na zorganizowanie, we współpracy z dostawcą zewnętrznym, instalacji produkcji gazu, na przykład stacji separacji powietrza, na swoim terenie.

Monika Jaworowska