Złącza, chociaż są komponentami niepozornymi ze względu na niewielkie rozmiary, warunkują prawidłowe działanie urządzeń, w których zostały zamontowane, ponieważ odpowiadają za ich zasilanie, transmisję sygnałów i danych. Ze względu na rodzaj przenoszonych sygnałów są one dzielone na: silnoprądowe do przesyłania energii, transmitujące sygnały analogowe oraz cyfrowe (wersje sygnałowe, do sieci komunikacyjnych, światłowodowe) i do przesyłu sprężonego powietrza. Dostępne są też złącza hybrydowe. W modelach tego typu do jednej obudowy podłączane są przewody silnoprądowe, sygnałowe i pneumatyczne w różnych kombinacjach. Ich zaletą jest mniejsza liczba złączy montowanych w urządzeniu i większa kompaktowość rozwiązania.

WYMAGANIA STAWIANE ZŁĄCZOM

Złącza, bez względu na typ i przeznaczenie, powinny spełniać kilka wymogów. Najważniejszymi z nich są: odpowiednie parametry techniczne, pewność i jakość połączeń oraz wytrzymałość, gdyż są narażone na trudne czynniki środowiskowe oraz intensywne użytkowanie, zwłaszcza jeśli są często rozłączane. Klientów do zakupu skłaniają też: małe wymiary, lekka konstrukcja oraz hybrydowość. Coraz większą wagę przywiązuje się oprócz tego do rozwiązań, które upraszczają ich montaż, w tym: możliwości jego wykonania bez użycia narzędzi, konstrukcji niepozwalających na ich niewłaściwe złożenie oraz wykluczających błędne podłączenie przewodów.

Cena złączy w stosunku do wartości urządzenia jest niska, dlatego przeważnie nie jest to czynnik decydujący o ich zakupie. Poza tym nie warto wybierać najtańszych, jeżeli nie idzie to w parze z odpowiednio wysoką jakością, ponieważ koszty awarii urządzenia z ich powodu mogą znacznie przekroczyć uzyskane w ten sposób oszczędności. Dotyczy to zwłaszcza tych użytkowanych w szczególnie uciążliwych warunkach. Takich zastosowań przybywa.

Przyczyniają się do tego głównie: rozwój Internetu Rzeczy, cyfryzacja produkcji przemysłowej i postępujące elektryfikacja i automatyzacja poza przemysłem, szczególnie w dziedzinie środków transportu. W rezultacie zasilanie i sieci komunikacyjne są doprowadzane w miejsca, w których dotychczas, z powodu niekorzystnych warunków albo utrudnionego dostępu, korzystanie z nich nie było możliwe. Przykładem jest transport szynowy.

JAK ZMIENIA SIĘ TRANSPORT SZYNOWY?

Pasażerowie, którzy korzystają z transportu szynowego, mają coraz większe oczekiwania w zakresie skrócenia czasu podróży, zwiększenia jej komfortu, rozbudowania sieci połączeń i obniżenia cen biletów. Coraz silniejsze są także naciski na przewoźników kolejowych, aby zwiększali poziom bezpieczeństwa i efektywność energetyczną środków transportu tego typu oraz zapewniali ich interoperacyjność, która usprawnia komunikację na trasach międzynarodowych. Wszystko to napędza unowocześnianie kolei na niespotykaną dotychczas skalę.

W ramach modernizacji transportu szynowego wdrażany jest Europejski System Zarządzania Ruchem Kolejowym (European Rail Traffic Management System, ERTMS). Ma on zapewnić kompatybilność transportu kolejowego na wielu płaszczyznach, od taboru, infrastruktury (tory), zasilania (sieć trakcyjna), przez systemy sterowania, nadzoru pracy maszynistów i łączności, po przepisy, które regulują ruch pociągów. Na ERTMS składają się: Europejski System Sterowania Pociągiem (European Train Control System, ETCS) i system łączności GSM-R (GSM-Railways).

Pierwszy wspomaga i nadzoruje pracę maszynisty, dostarczając mu informacji o aktualnej sytuacji na torach i mijanych oznaczeniach i ostrzeżeniach. Zbierają je i przetwarzają specjalne urządzenia przytorowe. Dane te są wyświetlane na pulpicie w kabinie maszynisty. ETCS interweniuje też, gdy wykryje, że kierujący pociągiem nie stosuje się do zaleceń, na przykład przekraczając dozwoloną prędkość lub nie zwalnia wtedy, gdy powinien. Za pośrednictwem sieci GSM-R można natomiast przesyłać głos, dane, wiadomości tekstowe. Na potrzeby kolei ich funkcjonalność uzupełniono też o: możliwość nawiązania połączenia z konkretnym pociągiem, wywołania w oparciu o lokalizację, tzn. połączenia z danego pociągu bezpośrednio z najbliższym dyspozytorem ruchu oraz wywołania grupowego. Oprócz tego na kolei rozbudowywane są systemy informacji pasażerskiej. Podróżujący oczekują też możliwości skorzystania w pociągu z Internetu i dostępu do informacji i rozrywki.

Elementem krytycznym wyżej wymienionych systemów są złącza. Doprowadzają one zasilanie i zapewniają łączność w coraz liczniejszych urządzeniach przytorowych oraz pokładowych.

ZŁĄCZA W POCIĄGACH

Oczekiwania względem złączy są różne w zależności od miejsca ich montażu. Generalnie można podzielić je na dwie grupy. Do pierwszej zaliczane są złącza, z których korzysta się na zewnątrz pojazdów szynowych, tzn. montowane na przykład między wagonami (typu "jumper cables"), pod nimi lub na dachu i przytorowo. Wymaga się od nich przede wszystkim wysokiej odporności na uciążliwe warunki pracy. Wśród najbardziej niekorzystnych czynników, na które mogą być narażone, wymienia się: silne wibracje, uderzenia na przykład drobin piasku i kamieni, opady atmosferyczne (deszcz, śnieg), oblodzenie oraz nasłonecznienie, a zatem skrajnie niskie oraz ekstremalnie wysokie temperatury.

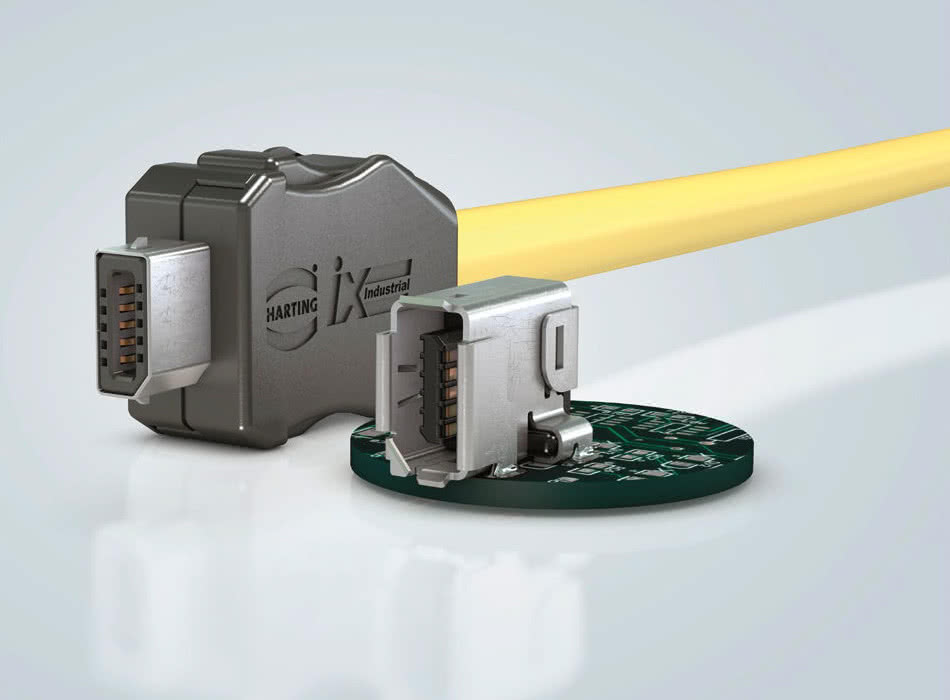

Jeżeli natomiast chodzi o złącza oraz przewody, które są montowane wewnątrz lokomotywy oraz w wagonach, w tym w przedziałach pasażerskich, wymaga się m.in., by były wykonane z materiałów niepalnych, nierozprzestrzeniających ognia oraz niewydzielających w czasie spalania szkodliwych substancji. Podwyższa to poziom bezpieczeństwa, ogień oraz dym w zamkniętych pomieszczeniach stanowią bowiem śmiertelne zagrożenie dla osób w nich przebywających. Ponadto, ze względu na ograniczenia przestrzenne wewnątrz pociągów, instaluje się tam przede wszystkim złącza o jak najmniejszych rozmiarach, jak najlżejsze i o jak największej gęstości upakowania przewodów. Ważna jest też łatwość odłączania i podłączania złączy, najlepiej bez używania narzędzi – na przykład w kabinie maszynisty wszelkie opóźnienia w tym zakresie mogą mieć bowiem bardzo poważne skutki.

Podobne przemiany, jak na kolei, zachodzą też w transporcie drogowym. W ramce, na przykładzie ciężarówek dostawczych o dużej ładowności, które wykorzystywane są w przewozie towarów na duże odległości, przedstawiamy niekorzystne czynniki, na które w tym zastosowaniu złącza są narażone.

Nie tylko w środkach transportu złącza są użytkowane w uciążliwych warunkach. Równie, a nawet bardziej niekorzystne występują pod ziemią oraz pod wodą. Tam również korzysta się ze złączy zasilających oraz sygnałowych, m.in. w przemyśle naftowym oraz wojsku. Warunki, w jakich pracują, przedstawiamy w ramce.

Ewolucja w transporcie ciężkimZmiany w stylu życia i upowszechnianie się nowych technologii sprzyjają modyfikacji wzorców konsumpcji, te zaś przyczyniają się do rozwoju sklepów wielkopowierzchniowych i sklepów internetowych. Z tym wiążą się rosnące wymagania wobec środków transportu – duże ilości towarów muszą być przewożone na coraz większe odległości jak najszybciej. By im sprostać, przedsiębiorstwa transportowe korzystają z aut dostawczych o bardzo dużych ładownościach. Coraz istotniejszą rolę odgrywają w nich systemy pomiarowe oraz komunikacyjne, z których korzysta się w zbieraniu danych o parametrach pracy i stanie wyposażenia tych pojazdów, ich lokalizacji, stanie ładunków i w transmisji tych informacji, na przykład do centrum zarządzania flotami takich ciężarówek. Ułatwia to utrzymanie ich w ruchu, poprawia bezpieczeństwo, dzięki przykładowo wczesnemu ostrzeganiu o możliwości wystąpienia awarii, ułatwia nadzorowanie kierowców oraz planowanie tras przejazdu i ich modyfikowanie w czasie rzeczywistym w zależności od aktualnych warunków na drodze lub zmian w zleceniach klientów. W autach dostawczych, podobnie jak w innych, przybywa też systemów informacyjno-rozrywkowych i innych rozwiązań poprawiających bezpieczeństwo i komfort kierowców. Nie omija ich również postęp w zakresie napędów alternatywnych – prace nad elektrycznymi ciężarówkami prowadzi m.in. Tesla. |

BUDOWA ZŁĄCZY PRZEMYSŁOWYCH

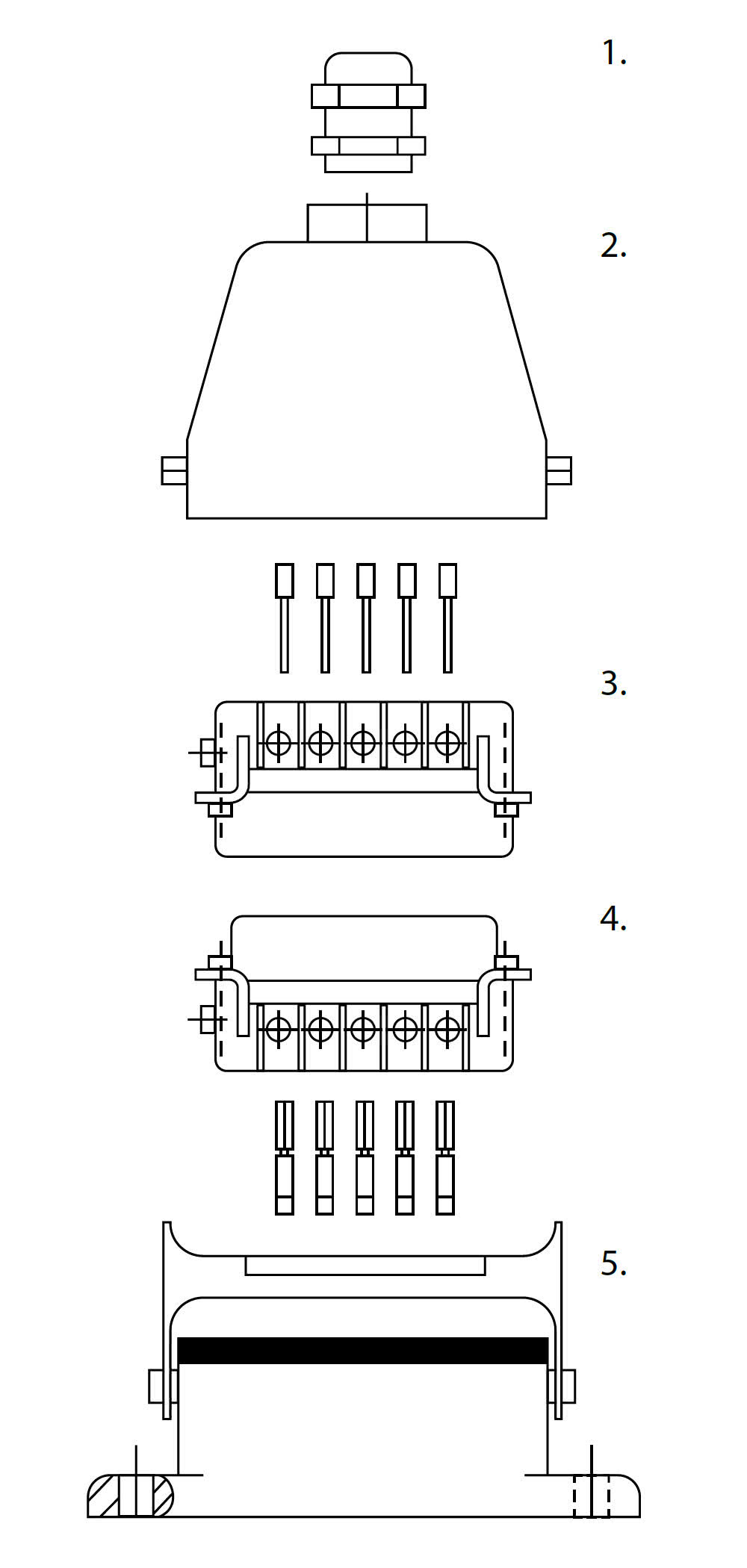

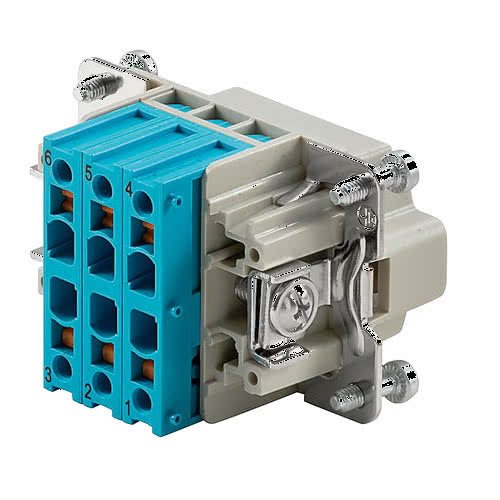

Złącza przemysłowe typowo zbudowane są z następujących komponentów: dławnicy kablowej, obudowy wtyczki, wkładu męskiego i wkładu żeńskiego ze stykami oraz obudowy gniazda (rys. 1). Wielu dostawców, oprócz kompletów, ma w swoim asortymencie wymienione elementy dostępne jako oddzielne moduły. Różnorodność wersji obudów, wkładów i styków pozwala na złożenie złączy odpowiednich do potrzeb danej aplikacji, a w razie konieczności także na ich rekonfigurację lub rozbudowę.

Systemy modułowe są korzystnym rozwiązaniem również z punktu widzenia dostawców. Dzięki nim mogą zapewnić klientom dużą liczbę kombinacji wykonań złączy przemysłowych, utrzymując równocześnie w ofercie stosunkowo niewielką liczbowo grupę standaryzowanych podzespołów.

JAK ZAPEWNIĆ KOMPATYBILNOŚĆ ELEKTROMAGNETYCZNĄ?

Zadaniem dławnicy kablowej jest zapewnienie szczelnego połączenia obudowy z przewodem.

Element ten spełnia również dodatkowe funkcje, zabezpieczając przewód przed złamaniem i zapewniając kompatybilność elektromagnetyczną. Warto podkreślić, że złącza, jako pasywne komponenty elektromechaniczne, nie emitują zaburzeń elektromagnetycznych ani nie są wrażliwe na wpływ takich zaburzeń, które pochodzą ze źródeł zewnętrznych. W związku z tym jednak, że ich gniazda przerywają ciągłość obudowy (ekranu), złącza mogą się okazać słabymi punktami jeżeli urządzenie, w które je wbudowano nie zostało zaprojektowane z uwzględnieniem zasad EMC.

Poza tym źródłem zaburzeń elektromagnetycznych, wrażliwym również na te pochodzące ze źródeł zewnętrznych, są przewody prowadzone wewnątrz złączy. Ich kompatybilność elektromagnetyczna zależy więc od właściwości ekranujących obudowy wtyczki, obudowy gniazda i dławnicy kablowej, warunkujących stopień tłumienia zaburzeń w obu kierunkach.

Wpływ na właściwości ekranujące mają przede wszystkim: przewodność elektryczna materiału i grubość ekranu. Dlatego na przykład obudowy wykonywane są jako odlewy z metali. Ważna jest również ciągłość połączeń pomiędzy wymienionymi elementami złączy. Dlatego, żeby zwiększyć powierzchnię kontaktową na styku gniazda z wtykiem, m.in. wykonuje się je w taki sposób, żeby nachodziły na siebie. Korzysta się również z przewodzących uszczelnień. Żeby ekranowanie było skuteczne, kompletując złącze, trzeba się upewnić, że jego komponenty zapewnią zbliżony poziom tłumienia zaburzeń elektromagnetycznych.

Osłona wtyczki łączy się z przewodem. Jeśli z kolei chodzi o obudowy gniazd, wyróżnić można kilka ich typów. Jednym z nich jest pulpitowy (znany również jako przelotowy). W przypadku obudów tego rodzaju przewód jest doprowadzony do złącza od wewnątrz urządzenia. W obudowach cokołowych natomiast jest on wprowadzony bocznym wejściem, na zewnątrz urządzenia.

Marek JuchimiukHARTING Polska

Jakie cechy powinny charakteryzować złącza przemysłowe? Są to przede wszystkim: wytrzymałość, jakość i funkcjonalność. Jeżeli chodzi o tę pierwszą, to złącze przemysłowe ma za zadanie umożliwiać połączenie przy równoczesnym zapewnieniu ochrony przed wpływem czynników zewnętrznych: mechanicznych (uderzenia), wpływu środowiska aplikacyjnego (wilgoć, smary, pył, wahania temperatur, korozja), a także powinno zagwarantować niwelacje wpływu zakłóceń pochodzących z zewnątrz (zaburzenia elektromagnetyczne). Odnośnie do jakości, to należy pamiętać, że złącza charakteryzują dwie płaszczyzny: mechaniczna oraz elektryczna. Na nich obydwu złącze przemysłowe musi być niezawodne. W dużej liczbie aplikacji stabilność pracy urządzeń, systemów całych fabryk zależy od złączy – nie mogą one zawieść, ponieważ wówczas nastąpi awaria i przestój, co przynosi kosztowne straty. Dlatego też złącza muszą być sprawdzone i charakteryzować się wysoką jakością. Trzecim punktem jest funkcjonalność. Technologia złączy przemysłowych rozwija się bardzo dynamicznie i to, co było „przyszłościową nowinką” np. pięć lat temu, dzisiaj często jest już przeżytkiem. Złącza muszą również podążać za tymi trendami, tak aby móc obsługiwać aktualnie stosowane interfejsy. Natomiast aby nie było konieczne przeprowadzanie ciągłych zmian na poziomie złączy, pożądaną ich cechą jest ich szeroka funkcjonalność – tak aby przy dokonaniu niewielkiej modyfikacji możliwe było dostosowanie złącza do zmiennych potrzeb aplikacji. Takie właśnie możliwości zapewniają złącza modularne. Każdy moduł może być wymieniony. Każdego roku powstają nowe moduły dostosowane do aktualnych technologii. Dzięki takiej funkcjonalności złącza modularne są odporne na wymagania przyszłościowe.

Po jakie produkty, podsumowując, sięgają odbiorcy złączy? Rozważając zastosowanie złącza przemysłowego warto pamiętać, że po to są one wykonane w sposób solidny, aby zapewnić bezpieczeństwo aplikacji. Zazwyczaj gdy planowane jest zastosowanie złącza przemysłowego oznacza to, że w danej aplikacji potencjalnie występują parametry/zagrożenia, dla których należy stosować ochronę połączenia. Wówczas należy rozważyć, że złącze w stosunku do całej aplikacji to niewielki koszt, a potencjalna awaria niesie za sobą już bardzo wysokie koszty przestoju i/lub uszkodzeń. Stąd też użytkownicy najczęściej sięgają po rozwiązania pewne i sprawdzone. |

ZALETY ZŁĄCZY OKRĄGŁYCH

Ze względu na kształt dzieli się je na okrągłe, o różnych średnicach i prostokątne. Obudowy o przekroju kołowym cieszą się dużą popularnością. Ich zaletą, w porównaniu do osłon o przekroju prostokątnym, jest kompaktowa budowa – dzięki ich dużej zwartości można oszczędzić sporo miejsca w urządzeniu.

W okrągłej obudowie o relatywnie niewielkich rozmiarach może się bowiem zmieścić stosunkowo duża liczba przewodów – wystarczy sobie wyobrazić, ile miejsca potrzeba do rozmieszczenia po okręgu oraz w linii prostej na przykład ośmiu wtyków. Z drugiej strony w przypadku złączy o bardzo dużej gęstości upakowania przewodów lepszym rozwiązaniem są jednak obudowy o przekroju prostokątnym.

Warto dodać, że obudowy prostokątne, ze względu na anizotropię, są trudniejsze do ekranowania i mniej przewidywalne w zakresie kompatybilności elektromagnetycznej niż okrągłe (izotropowe).

Złącza w ciężarówkach – przegląd wymagańWraz z wyżej wymienionymi rozwiązaniami w autach dostawczych przybywa złączy zasilających i sygnałowych. Są one narażone na wiele niekorzystnych czynników. Wśród nich są: silne wstrząsy, wibracje, które mogą osłabiać połączenia i ekstremalnie wysokie oraz skrajnie niskie temperatury. Złącza muszą być poza tym zabezpieczone przed: wnikaniem wilgoci, kontaktem z substancjami korozyjnymi, takimi jak sól drogowa, płynnymi chemikaliami, wnikaniem pyłów, kurzu i innych zanieczyszczeń. Pojazdy tego typu wyjeżdżają zazwyczaj w długie trasy, a nieplanowane postoje są niepożądane, zwłaszcza w przypadku transportu produktów łatwo psujących się, takich jak żywność. Dlatego odłączanie i podłączanie złączy w celu ich naprawy albo wymiany musi odbywać się w sposób możliwie uproszczony, najlepiej beznarzędziowo. Im więcej elektroniki będzie instalowanej w autach (nie tylko tych dostawczych), tym większy nacisk będzie też kładziony na zmniejszanie rozmiarów i wagi złączy oraz zwiększanie gęstości upakowania w nich przewodów. |

OBUDOWY HEAVY-DUTY

Obudowy chronią złącza przed wpływem czynników zewnętrznych, jak czynniki środowiskowe i wibracje. Dlatego, w razie gdy pod względem konstrukcji lub materiałów wykonania nie zostaną dopasowane do warunków pracy, mogą się okazać ich najsłabszym ogniwem.

Jeżeli chodzi o zabezpieczenie przed drganiami, dostępnych jest kilka mechanizmów blokujących, w zależności od wymagań. Standardowy pojedynczy system blokujący ma dźwignię (rygiel) z przodu albo z boku obudowy. Ruch dźwigni powoduje zamknięcie obudowy i osłony. Podwójne systemy blokowania mają dwie dźwignie.

Jeśli chodzi o materiały obudów, przez lata konstrukcje złączy przemysłowych ewoluowały, od ciężkich, w solidnych metalowych obudowach do lekkich, wykonanych z tworzyw sztucznych. Obudowy metalowe, jak pisaliśmy wcześniej, są niezastąpione, jeżeli powinna być zapewniona kompatybilność elektromagnetyczna. Oprócz tego sprawdzają się także w przypadku narażenia złączy na duże siły ciągnące i ekstremalne temperatury. Popularnym materiałem jest aluminium. Obudowy są wykonywane z tego materiału na przykład w postaci odlewów ciśnieniowych.

Popularność aluminium wynika z jego właściwości. Jest to materiał o gęstości oraz sztywności równej jednej trzeciej tych parametrów stali, plastyczny, łatwy w obróbce. Czyste aluminium charakteryzuje duża odporność na korozję. Wynika to stąd, że jego powierzchnia samoczynnie pokrywa się bardzo cienką, o grubości zaledwie kilku nanometrów, lecz jednocześnie szczelną, ściśle przylegającą do podłoża, warstwą ochronną tlenku. Powłoka ta przeciwdziała postępowi utleniania. W przypadku uszkodzenia następuje jej szybka odbudowa.

W agresywniejszych środowiskach nie stanowi ona jednak wystarczającego zabezpieczenia przed rozwojem korozji. Dlatego obudowy aluminiowe muszą być poddawane dodatkowej obróbce.

POWŁOKI OCHRONNE

Przykładem jest anodowanie. Ta metoda obróbki powierzchniowej polega na wytworzeniu powłoki tlenkowej w procesie elektrolizy. Anodą jest w tym przypadku powierzchnia aluminiowa, natomiast katodę stanowi metal, który jest odporny na działanie elektrolitu. Na właściwości powstałej powłoki ma wpływ skład elektrolitu – na przykład porowate antykorozyjne warstwy tlenku glinu wytwarzają się w roztworach kwasu siarkowego, chromowego albo szczawiowego.

Konkurencją dla anodowania jest malowanie proszkowe, czyli nakładanie sproszkowanej farby metodą natrysku elektrostatycznego. W tym celu uziemiona powierzchnia jest spryskiwana przy użyciu specjalnego pistoletu naelektryzowanymi w nim cząstkami farby, które dzięki temu się na niej osadzają. Następnie malowany przedmiot umieszcza się w piecu nagrzewanym do wysokiej temperatury, rzędu kilkuset °C. W nim proszek ulega stopieniu, polimeryzuje się oraz utwardza, tworząc powłokę malarską. Ważną zaletą tej techniki jest możliwość ponownego użycia proszku, który nie osiadł na malowanym przedmiocie. Nie są również potrzebne rozpuszczalniki. Powłoka powstała w ten sposób jest odporna na korozję, chemikalia, wysoką temperaturę (około +100°C) i uszkodzenia mechaniczne, wilgoć i promieniowanie UV.

Złącza pod ziemią i pod wodąW przypadku branży naftowej do trudnych warunków pracy powinny być przystosowane złącza, w które wyposażany jest sprzęt wiertniczy i wydobywczy. Są one w nim narażone na: oddziaływanie wysokich temperatur, wysokiego ciśnienia, silnych wibracji oraz wstrząsów. W związku z tym, że koszt wymontowania wadliwego złącza powodującego przestój w wydobyciu surowców może być liczony nawet w dziesiątkach tysięcy dolarów za godzinę, wymaga się od tych komponentów dużej niezawodności. W tym zastosowaniu ze względów bezpieczeństwa korzysta się poza tym ze złączy w wykonaniu przeciwwybuchowym. Jeśli chodzi o złącza użytkowane pod wodą, w szczególnie trudnych warunkach pracują te montowane w łodziach podwodnych oraz zanurzających się na jeszcze większe głębokości podwodnych bezzałogowych pojazdach (Unmanned Underwater Vehicle, UUV). Roboty UUV są wykorzystywane m.in. w misjach eksploracji dna morskiego, w czasie których przemieszczają się pod wodą na ogromne odległości. Wśród uciążliwych czynników, na które są narażone złącza w podwodnych łodziach oraz robotach, należy wymienić: wysokie ciśnienie, częste gwałtowne zmiany ciśnienia, kontakt z substancjami i atmosferami silnie korozyjnymi, jak woda morska i mgła morska, silne wstrząsy, niskie i wysokie temperatury oraz ich częsta gwałtowna zmienność. W tych zastosowaniach w przypadku złączy wyprowadzanych na zewnątrz ważna jest także duża gęstość upakowania przewodów z tego względu, że im mniej jest otworów w poszyciu, tym mniejsze jest prawdopodobieństwo wystąpienia przecieku. Połączenia złączy z przewodami wyprowadzanymi na zewnątrz łodzi podwodnych i robotów UUV, zabezpieczane przed wnikaniem wody przez obtrysk, także są narażone na różne czynniki, które mogą je osłabiać. Jednym z nich są prądy, które przepływają przez kadłub w systemach ochrony katodowej zabezpieczającej poszycie pojazdu przed korozją. Producenci złączy powinni również uwzględnić sytuację, w której na przykład w czasie prac konserwacyjnych technik zapomni o włożeniu wtyczki w gniazdo. W takim przypadku powinno ono wytrzymać ciśnienie, jakie występuje na głębokości zanurzenia deklarowanej jako maksymalna dla danego złącza, nie przepuszczając wody do środka łodzi. |

ALTERNATYWY DLA ALUMINIUM

Aluminium jest także pokrywane powłokami, na przykład kadmową, niklową, niklowo-teflonową, cynkowo-niklową albo cynkowo-kobaltową. Trzy ostatnie charakteryzuje większa odporność na zarysowania w porównaniu do kadmu. Obudowy aluminiowe pokrywa się również powłokami tytanowymi. Przykładowym rozwiązaniem jest powlekanie osłon tlenkiem tytanu metodą natrysku plazmowego, która polega na stopieniu materiału powłoki w plazmie łuku elektrycznego w atmosferze gazu obojętnego. Technikę tę wyróżnia wszechstronność pod względem materiałów powłok i podłoży. Powłoki z tytanu natryskiwane plazmowo charakteryzuje duża wytrzymałość na oddziaływania mechaniczne. Dzięki temu złącza nimi zabezpieczone mogą być używane przykładowo w branży kolejowej, gdzie wymaga się dużej odporności na uderzenia, na przykład kamieniami.

Obudowy złączy przemysłowych wykonuje się też ze stali nierdzewnej. Kolejnym materiałem w tym zastosowaniu jest mosiądz. Jest odporny na korozję, łatwy w obróbce, lecz droższy niż aluminium. Dodatkowo, jako metal nieiskrzący, sprawdza się w złączach w wykonaniu przeciwwybuchowym, o których więcej piszemy dalej. Mosiądz nie wymaga dodatkowej obróbki powierzchni, mimo to często jest niklowany i chromowany. To ma na celu zwiększenie twardości, odporności na zużycie i poprawę wyglądu. Niektóre zastosowania wymagają od materiałów obudów złączy jeszcze innych właściwości, oprócz odporności na korozję i wytrzymałości mechanicznej.

Karol Lenkiewiczigus

Jak wygląda dzisiaj oferta złączy przemysłowych oraz heavy-duty? Najpopularniejszymi złączami przemysłowymi z naszej oferty są w dalszym ciągu okrągłe złącza silnikowe – zarówno do przewodów zasilających, jak i sygnałowych. Tego typu złącza trafiają z jednej strony do producentów maszyn, którzy wykorzystują serwonapędy, np. z branży obrabiarek CNC, z drugiej strony takie złącza kupują użytkownicy maszyn, serwisując swój park maszynowy. Oprócz tego dużym odbiorcą jest branża automotive, gdzie również wykorzystywane są takie złącza, ale również prostokątne wtyki heavy-duty, np. takie jak firmy HARTING.

Jakie cechy złączy są ważne dla lokalnych odbiorców? Jaka jest konkurencja na ogólnym rynku złączy w Polsce? Z reguły klienci pytają o złącza konkretnych producentów, z uwagi na potrzebę kompatybilności z gniazdem na maszynie. Wtedy decydująca są dostępność oraz konkurencyjna cena. W przypadku doboru nowych rozwiązań, na pewno liczy się jakość marki, odporność mechaniczna oraz stopień ochrony. Większość sprzedaży złączy odbywa się za pośrednictwem firm handlowych, jak hurtownie elektryczne, oraz firmy takie jak igus, świadczące usługi konfekcjonowania przewodów. Konkurencja jest duża, ale z pewnością każdy klient znajdzie coś dla siebie, na przykład tańsze zamienniki do oryginalnych złączy, które mogą pełnić te same funkcję, ale kosztem skrócenia żywotności. |

OBUDOWY Z TYTANU I TWORZYW SZTUCZNYCH

Na szczególnie uciążliwe warunki pracy są przykładowo narażone złącza użytkowane w pobliżu silników lotniczych. Dlatego nie korzysta się tam z obudów z aluminium. Zamiennikiem jest stal nierdzewna ze względu na wytrzymałość i stabilność temperaturową. Niestety jest równocześnie cięższa niż aluminium. Jest to poważna wada w tym zastosowaniu, wyposażenie samolotów musi być bowiem jak najlżejsze.

Alternatywą dla obu wymienionych materiałów, łączącą ich zalety, lecz bez wad, okazuje się tytan. Charakteryzuje go wymagana odporność na korozję i wysokie temperatury, a jednocześnie jest znacząco lżejszy – wykonując obudowy z tego materiału, można uzyskać zmniejszenie wagi całego złącza nawet o kilkadziesiąt procent. Jest to jednak materiał drogi.

Oprócz obudów metalowych złącza przemysłowe zabezpiecza się również osłonami z tworzyw sztucznych. Zazwyczaj są tańsze, ze względu na niższy koszt produkcji, i lżejsze. Pod względem wytrzymałości mechanicznej mogą nie ustępować obudowom metalowym, podobnie jeśli chodzi o odporność na oddziaływanie czynników środowiskowych – zwiększa się ją na przykład włóknem szklanym. Ograniczenia w ich stosowaniu narzucają zwykle wysokie temperatury albo potrzeba ochrony elektromagnetycznej.

WKŁADKI I STYKI

Wkłady do złączy przemysłowych różnią się wymiarami, które wpływają na dobór rozmiaru obudowy, liczbą oraz prądem styków. Wykonywane są na przykład ze spełniających normy niepalności tworzyw termoplastycznych.

Z kolei styki najczęściej wykonane są z miedzi i pokryte warstwą złota lub srebra. Pozłacane są stosowane przy sygnałach o napięciu oraz prądzie niższym niż 5 V oraz 5 mA. W pozostałych zastosowaniach powszechnie korzysta się ze złączy ze stykami posrebrzanymi.

Wkładki stykowe różnią się także pod względem sposobu montażu przewodów. Przykładem są styki zaciskane, które wymagają użycia specjalnej zaciskarki. Korzysta się poza tym z zacisków śrubowych. W ich przypadku w celu podłączenia przewodów trzeba użyć jedynie wkrętaka, co jest wygodnym rozwiązaniem.

Pomimo to coraz popularniejszą alternatywą dla złączy śrubowych stają się zaciski push-in. W ich przypadku kable montowane są zatrzaskowo. Dzięki temu umożliwiają one szybkie i proste podłączenie przewodów, a co najważniejsze – bez użycia dodatkowych narzędzi. Oprócz tego połączenie push-in jest bardziej niezawodne od połączenia śrubowego, gdyż jego jakość ani trwałość nie zależą od siły dokręcania użytej przez montera.

Maciej BłachCONPROD

Jak wygląda dzisiaj oferta złączy przemysłowych i heavy-duty? Gdzie trafiają tego typu złącza i czym kierują się krajowi odbiorcy? Rynek złączy przemysłowych jest praktycznie nieograniczony. Produkty te często trafiają do sektorów, o których nie myśleliśmy, że mają jakikolwiek potencjał. Oczywiście pierwsze miejsca zajmują: przemysł kolejowy, maszynowy i automatyka przemysłowa. Również mocno niedoinwestowana w Polsce energetyka w dalszym ciągu pozostaje w polu zainteresowań producentów. W tym przypadku ogromny potencjał dotyczy rynku energetyki odnawialnej – np. systemów fotowoltaicznych. W wymienionych branżach najczęściej wymagana jest modułowość, którą realizuje się m.in. za pomocą złączy heavy-duty. Rynki oraz aplikacje definiują także potrzeby klientów co do konkretnych wymogów stawianych produktom, takich jak: odporność na korozję, wytrzymałość, szczelność czy jakość i ostatecznie cena. Przy wyborze produktu decydują również czynniki miękkie – np. wsparcie techniczne i jakość obsługi.

Jakie są nowości technologiczne? Co jeszcze może zmieniać się w obszarze złączy? Rynek wymaga coraz częściej rozwiązań pozwalających na prosty, beznarzędziowy i pewny montaż. Zastąpienie we wkładach technologii śrubowej technologią szybkiego montażu SQUICH to skrócenie czasu montażu i zwiększenie niezawodności połączenia. Duże zmiany występują również w stosowanych materiałach. W ostatnim czasie obserwuje się popyt na produkty odporne mechanicznie jak aluminium, ale także odporne na sole oraz narażenia mechaniczne (np. uderzenia). Stąd też oferowane są nowe technologie zabezpieczenia udarowego i antykorozyjnego powierzchni, takie jak tytan. Oczywiście zastosowanie nowych materiałów nie powinno mieć istotnego wpływu na cenę. W dalszym ciągu rozwijane są obudowy z tworzywa sztucznego. Są one nie tylko odporne na warunki zewnętrzne czy uszkodzenia mechaniczne, ale również są lżejsze, co ma wpływ np. na koszty eksploatacji w przemyśle kolejowym. Czy w branży jest miejsce raczej dla firm markowych, czy może dla dostawców low-cost? Konkurencja na rynku oczywiście jest bardzo duża, co jest przez rynek również bardzo oczekiwane. To także napędza innowacyjność producentów. Dlatego swoje miejsce na rynku znajdują zarówno ci markowi, jak i niskokosztowi. Nie jest przy tym tak, że jedynie rozpoznawalne logo gwarantuje najlepszy produkt czy obsługę, również tę after sales. |

ZŁĄCZA W WYKONANIU PRZECIWWYBUCHOWYM

W wielu gałęziach przemysłu, na przykład w chemicznym, petrochemicznym i górnictwie, na różnych etapach produkcji może występować atmosfera wybuchowa, czyli mieszanina palnych gazów, par albo pyłów z powietrzem. Po zainicjowaniu źródłem zapłonu spalanie rozprzestrzenia się w niej samorzutnie. By doszło do wybuchu, muszą być zatem jednocześnie obecne trzy czynniki: substancja łatwopalna, tlen i źródło zapłonu – jest to tzw. trójkąt zapłonu. Projektując urządzenia i elementy wyposażenia do użytku w miejscach zagrożonych wystąpieniem atmosfery wybuchowej, trzeba w związku z tym wyeliminować trzeci składnik, nie dopuszczając do powstania iskry ani otwartego płomienia. W złączach przemysłowych w tym celu korzysta się z różnych rozwiązań.

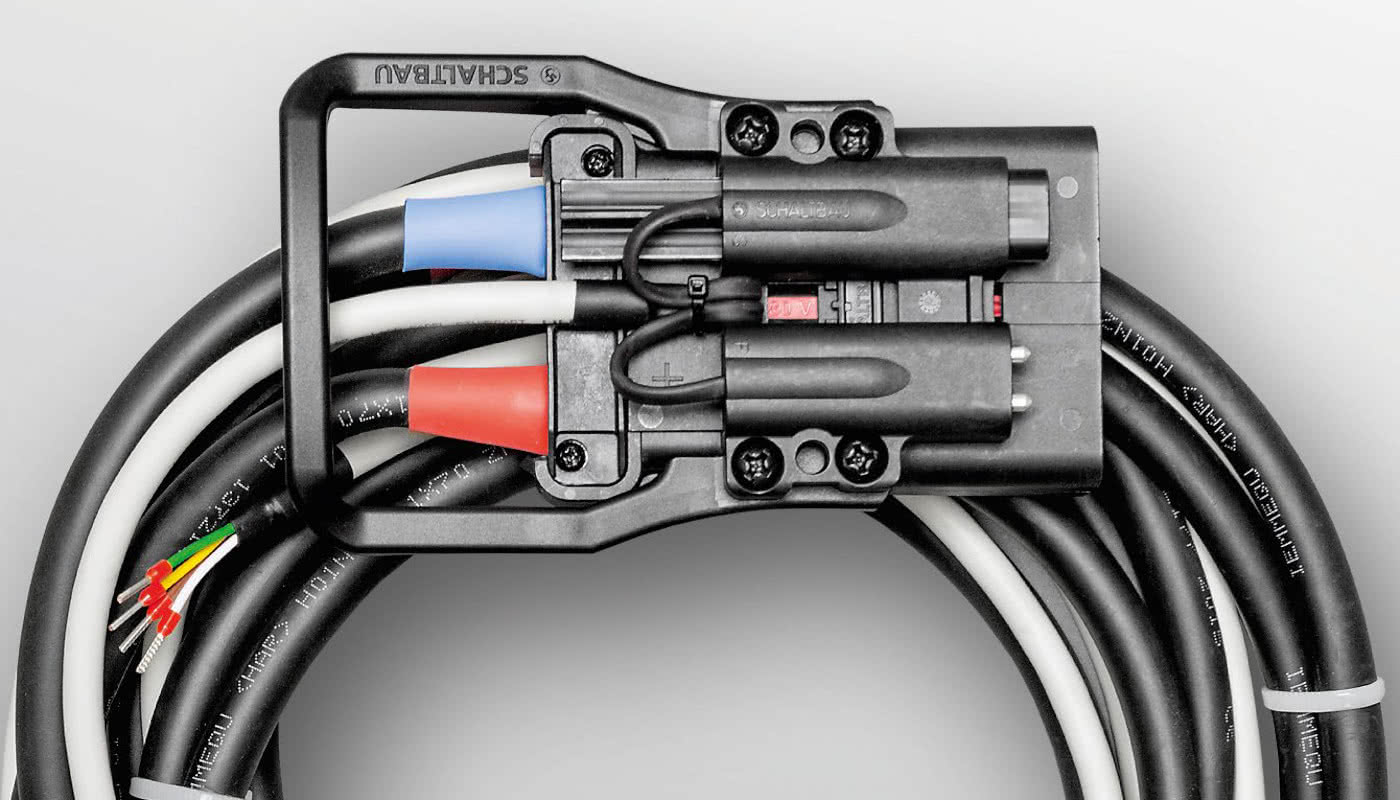

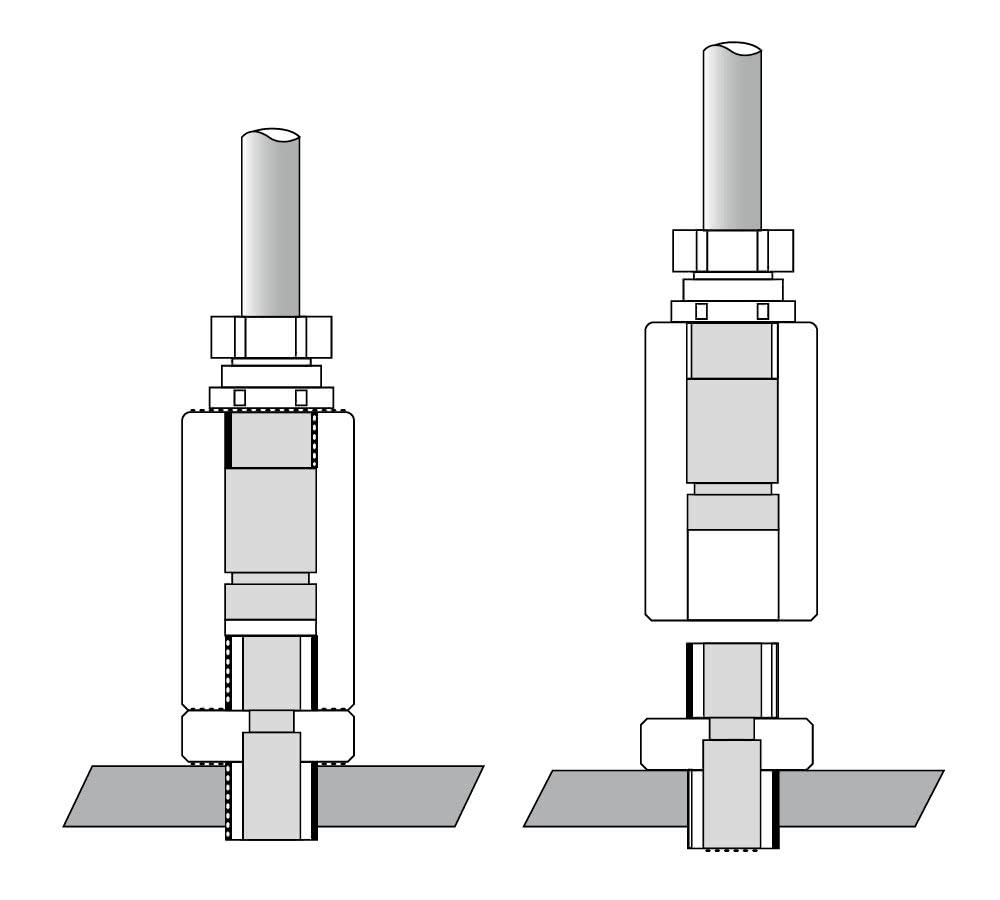

Przykładowe przedstawiamy na rysunku 2. Producent złącza zdecydował się w tym przypadku na umieszczenie go w ognioszczelnej osłonie. Obejmuje ona wszystkie komponenty znajdujące się pomiędzy dławicą kablową a obudową gniazda. Zaprojektowano ją tak, by styki wkładek zostały rozłączone, nim zostanie zdjęta. Ponadto, na wypadek eksplozji wewnątrz osłony, gniazdo zostało wykonane w taki sposób, aby wytrzymać ciśnienie wybuchu.

ZŁĄCZA WODO- I PYŁOSZCZELNE ORAZ HERMETYCZNE

Jeśli złącza będą użytkowane w warunkach, w których czynniki środowiskowe mogą przenikać do wnętrza obudowy, żeby do tego nie dopuścić, trzeba korzystać z modeli z uszczelnieniem. W tym zakresie można wybrać jedno z dwóch rozwiązań, w zależności od konkretnych wymagań. Są to złącza: wodoodporne i pyłoszczelne albo hermetyczne.

Wodoodporność oraz pyłoszczelność zapewniają uszczelnienia z tworzyw sztucznych. Ich skuteczność charakteryzuje dwucyfrowy stopień ochrony IP. Pierwsza cyfra w jego zapisie, z przedziału 0–6, opisuje pyłoszczelność, zaś druga, z zakresu 0–9, charakteryzuje wodoszczelność przy różnym nasileniu oddziaływania wody, od opadów pojedynczych kropel, przez polewanie strugą, aż po zanurzenie. Przykładowo stopień ochrony IP67 w porównaniu z IP68 oznacza, że chociaż oba złącza są pyłoszczelne, pierwsze jest odporne na krótkotrwałe zanurzenie w wodzie, a drugie pozostanie szczelnie nawet przy ciągłym zanurzeniu.

Przykłady produktówZestaw Han24B HARTING Kompletne złącze, wejście kablowe: M32, liczba pinów: 24, max. przekrój: 2,5 mm², temperatura pracy: –40°C...125°C, napięcie znamionowe: 500 V, podłączenie: przyłącze śrubowe, prąd znamionowy: 16 A, rozmiar: 24 B, stopień ochrony: IP65.

Obudowa cokołowa z pokrywą Molex HDC Klamra pojedyncza ze stali nierdzewnej, napięcie znamionowe: 500 V, gwint obudowy: 2 × M20, grupa i rozmiar złącza: 10 A 49 × 16, konstrukcja złącza: A typu wąskiego, stopień ochrony: IP66, IP69, materiały i powłoki pokrywy zamykającej i obudowy gniazda: odlew aluminium, proszek poliestrowy, szary, materiał uszczelki: NBR, sposób montażu: na panel.

Złącza przemysłowe ILME E-Xtreme Wykonane z aluminium z powłoką z tlenku tytanu natryskiwaną plazmowo. Dostępne w wersjach ze stopniami ochrony IP66/IP67/IP68/IP69. Zakres temperatur pracy: od –60°C do +180°C. Odporne na wpływ promieniowania UV oraz korozję. Zapewniona zgodność z normami: EN:ISO 9227 Ed. 2.0, ASTM B117- 16 (3000 godzin), IEC 60068-2-68 i ISO 20567-1.

Wkład HDC Złącze żeńskie, 500 V, 16 A, liczba biegunów: 6, materiały wykonania: PC ze wzmocnieniem włóknem szklanym, stop miedzi, srebro chromianowane, technologia łączenia: Snap in (łączenie bez narzędzi przez włożenie odizolowanego przewodu bez konieczności zaprasowywania końcówki do zacisku do usłyszenia kliknięcia).

Obudowa BAS GOT GK 16 M25 A0 Aluminiowa szara, malowana proszkowo, IP 54, odporna na UV, temperatura pracy: –40 °C... +120 °C, z podwójną dźwignią mocującą, wejście dla kabla: od góry, typ przewodu: dławnica-nakrętka. |

ZŁĄCZA GAZOSZCZELNE

W złączach hermetycznych z kolei izolację kontaktów wykonuje się ze szkła, ceramiki lub żywicy.

Są one zaprojektowane tak, by wytrzymywały wysokie ciśnienie. Gazoszczelność wymagana jest zwykle w zastosowaniach specjalnych, na przykład w wojsku, lotnictwie i zadaniach realizowanych na dużych głębokościach, na przykład w eksploracji dna morskiego.

Dużą popularnością cieszy się zwłaszcza pierwszy z wymienionych materiałów. Wśród zalet złączy hermetycznych z uszczelnieniem ze szkła wymienić należy: trwałość, wytrzymałość mechaniczną oraz wysoką temperaturę pracy. Proces uzyskiwania gazoszczelności polega na topieniu szkła w piecu do czasu, aż wypełni ono przestrzeń między kontaktami i obudową wkładki, a pomiędzy szkłem i metalem wytworzą się trwałe wiązania. Wówczas temperatura jest obniżana, aż do schłodzenia wkładów. Aby zapewnić szeroki zakres temperatur pracy, szkło i metal powinny charakteryzować się zbliżonymi współczynnikami rozszerzalności termicznej. Zapobiega to powstawaniu niekontrolowanych naprężeń i przesunięć komponentów wkładki przy zmianach temperatury.

Monika Jaworowska