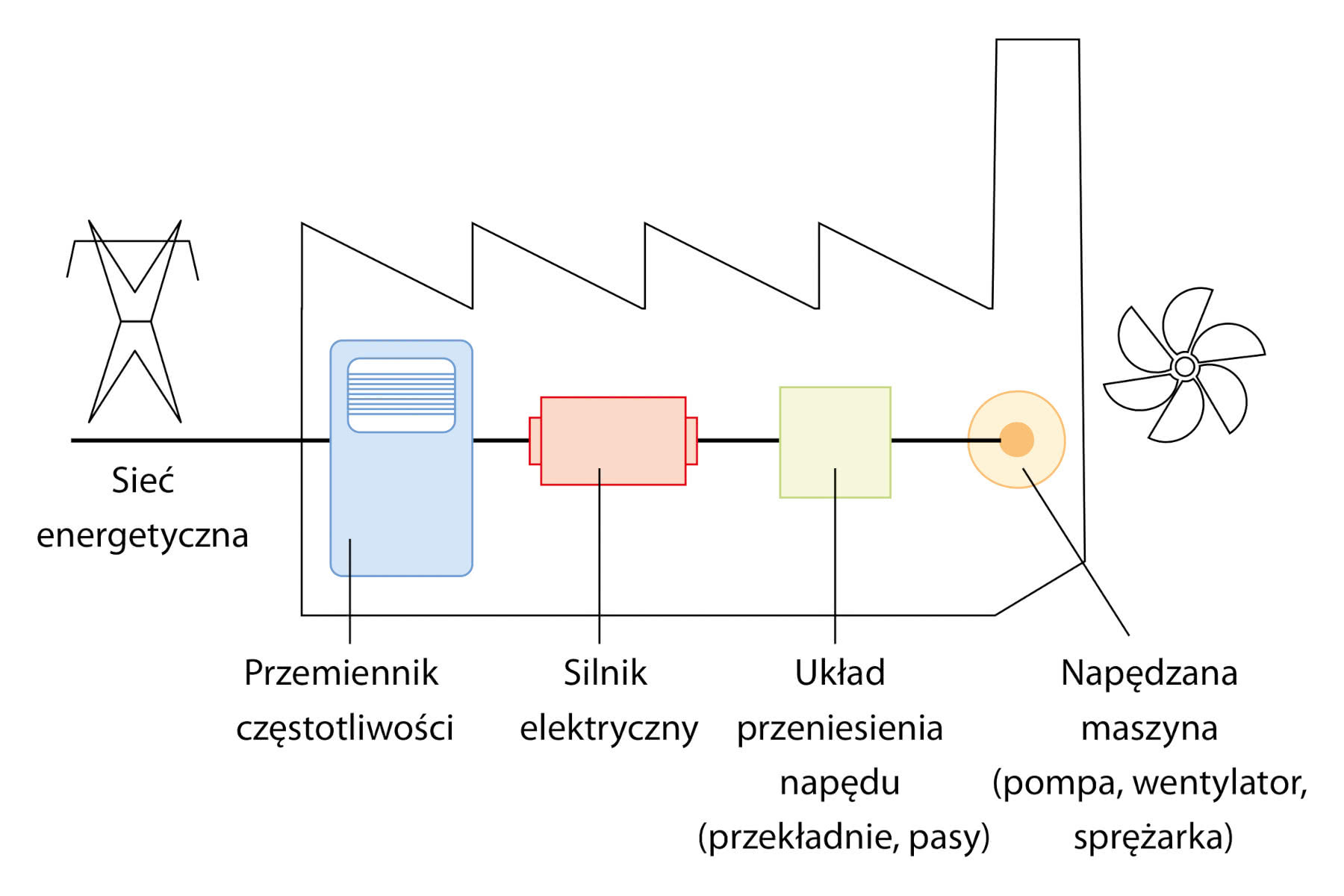

Na rysunku 1 przedstawiono najważniejsze komponenty napędów elektrycznych. Obowiązkowo w każdym występuje: podłączenie do sieci zasilającej, silnik elektryczny i napędzana maszyna. Ta ostatnia to na przykład: wentylator, pompa, sprężarka. W przypadku, gdy napędzana maszyna wykazuje stałe zapotrzebowanie na moc, niezmienną prędkość obrotową uzyskuje się przez podłączenie silnika bezpośrednio przez aparat rozruchowy do zasilania. Jest on zazwyczaj zbudowany ze stycznika i układów zabezpieczeń, na przykład termicznego przekaźnika przeciążeniowego. Aparaty rozruchowe są tanie i nie zajmują wiele miejsca.

Zamiast nich elementem pośredniczącym jest często układ łagodnego rozruchu (softstart) albo, jeżeli wymagana jest regulacja prędkości obrotowej silnika, wykorzystywany jest wymieniony na rysunku 1 przemiennik częstotliwości. Opcjonalne wyposażenie to: układy przeniesienia napędu oraz regulacji z komponentami mechanicznymi takimi jak przekładnie i pasy.

UKŁADY ŁAGODNEGO ROZRUCHU

Softstart stopniowo podwyższa napięcie zasilania na zaciskach silnika. Na początku jest na tyle niskie, że nie występuje gwałtowne szarpnięcie, a możliwa jest jedynie płynna regulacja na przykład luzów komponentów mechanicznych albo naprężenia pasów. Następnie, wraz ze zwiększaniem przez softstart napięcia zasilania, rośnie moment obrotowy silnika. To z kolei powoduje, że maszyna się rozpędza. Układy łagodnego rozruchu umożliwiają również płynne hamowanie przez stopniowe zmniejszanie napięcia zasilającego silnik.

Softstarty eliminują główne wady podłączenia silnika przez aparat rozruchowy bezpośrednio do zasilania. Chodzi o krótkotrwały pobór prądu startowego o wartości kilka razy większej (typowo 6‒9 razy) niż znamionowy prąd silnika, chociaż zdarzają się i jego kilkunastokrotne przekroczenia. Oprócz tego występuje wtedy duży moment rozruchowy, przeważnie znacznie większy niż wymaga tego napędzana maszyna.

MNIEJSZY PRĄD, MNIEJSZY MOMENT

Dzięki temu, że układy łagodnego rozruchu obniżają prąd startowy, nie trzeba podpisywać z zakładem energetycznym umowy na dostarczanie energii elektrycznej o parametrach, które przekraczają te standardowe ani liczyć się z karami w razie jej braku. Ponadto wydłuża się żywotność napędów dzięki mniejszemu zużywaniu ich komponentów (silnika, przewodów zasilających).

Softstarty, ograniczając prąd rozruchowy, zapobiegają również dużym spadkom napięcia w sieci zasilającej. Dzięki temu pozostałe podłączone do niej urządzenia nie są narażone na powodowane nimi szkodliwe zaburzenia.

Mniejszy startowy moment obrotowy, który można w układach łagodnego rozruchu ustawić odpowiednio do potrzeb, powoduje natomiast mniejsze naprężenia komponentów napędzanej maszyny, na przykład taśm przenośników i nie dopuszcza do wystąpienia skoków ciśnień w instalacji na przykład z pompą zasilaną przez softstart. Także łagodne hamowanie napędów przynosi liczne korzyści. Najlepiej zalety płynnego rozruchu i zatrzymywania wyjaśnić na przykładach. Przedstawiamy je w ramce.

OSZCZĘDNOŚĆ ENERGII W SOFTSTARTACH

Potencjał układów łagodnego rozruchu w zakresie oszczędności energii zasilającej w napędach elektrycznych należy rozpatrywać dwukierunkowo. Z jednej strony zwiększają one sprawność energetyczną maszyn często pracujących na biegu jałowym. W takim przypadku powinno się je bowiem wyłączyć, a dzięki softstartom w razie potrzeby można je w każdej chwili ponownie włączyć i uruchomić, a potem zatrzymać i wyłączyć bez nadmiernych zbędnych strat energii. Przykładami takich maszyn są piły, a poza przemysłem – schody ruchome.

Układy łagodnego rozruchu są zbudowane z tyrystorów i ich sterownika. Dodatkowe wyposażenie obejmuje układy chłodzenia, czujniki, układy zabezpieczeń, złącza komunikacyjne i ewentualnie elementy interfejsu użytkownika (wyświetlacz, przyciski). Komponentem, który wpływa na ich sprawność energetyczną, jest stycznik obejściowy (bypass) wbudowany albo zewnętrzny, lecz sterowany przez softstart.

Odpowiada on za odłączenie obwodów układu łagodnego rozruchu od zasilania i bezpośrednie podłączenie do niego napędzanej maszyny, zaraz po jej rozpędzeniu. W razie przejścia w tryb hamowania sterownik softstartu odłącza obwód obejściowy i przełącza napędzaną maszynę na zasilanie za swoim pośrednictwem. Dzięki temu w czasie normalnej pracy napędu, tzn. między rozruchem, a zatrzymaniem, energia zasilająca nie jest dodatkowo tracona w obwodach softstartu. To zwiększa sprawność wypadkową napędu.

OGRANICZENIA SOFTSTARTÓW

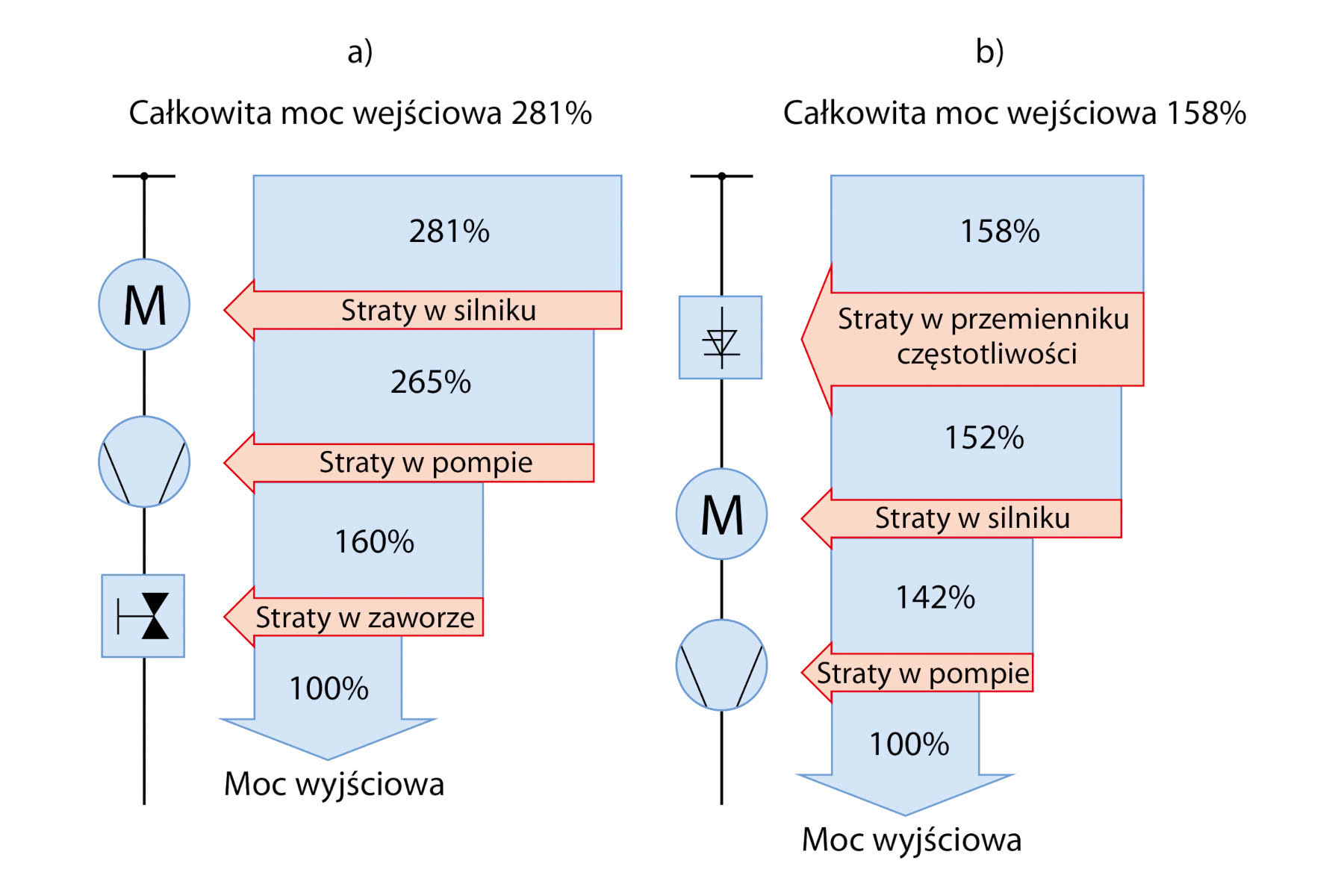

Zakres zastosowań układów łagodnego rozruchu jest ograniczony do napędów maszyn, w których nie jest wymagana zmiana prędkości obrotowej silnika. W wielu przypadkach zapotrzebowanie na wynik ich pracy nie jest jednak stałe. Reakcją na to może być regulowanie na przykład natężenia przepływu pompowanego medium za pomocą zaworów. Niestety, jest to podejście pogarszające sprawność energetyczną napędu (rys. 2). Alternatywą jest dostosowywanie parametrów pracy silnika do bieżących potrzeb.

W tym celu można skorzystać z przekładni mechanicznych. Efektywniejszym energetycznie rozwiązaniem jest jednak uzupełnienie napędu o przemiennik częstotliwości. Urządzenia te zmieniają częstotliwość i napięcie prądu przemiennego zasilającego silnik, co umożliwia regulowanie jego prędkości obrotowej i momentu obrotowego.

Układy łagodnego rozruchu – korzyści w praktycePrzewaga softstartów jest zauważalna zwłaszcza w przypadku maszyn o dużym momencie inercji. Ich rozruch się z tego powodu wydłuża. Dlatego w razie ich bezpośredniego podłączenia do sieci zasilającej należy się liczyć z wystąpieniem w niej silnych zaburzeń. Do tej kategorii zaliczane są m.in. wentylatory promieniowe. Z kolei w maszynach napędzanych za pośrednictwem pasów duży moment startowy powoduje ich ślizganie się. Problem ten może wystąpić w przypadku bezpośredniego zasilania m.in.: sprężarek, taśmociągów, wentylatorów promieniowych. Podłączenie pomp do sieci zasilającej przez softstart zapobiega powstawaniu fal medium pod dużym ciśnieniem w czasie ich rozruchu, a szczególnie podczas zatrzymywania. Jeśli się to powtarza, skróceniu ulega żywotność pomp oraz rurociągów transportowych. Częste nagłe uderzenia medium wymagają zatem specjalnych rozwiązań i dodatkowego wyposażenia, zabezpieczającego instalację przed ich skutkami – przykładami są zbiorniki wyrównawcze oraz zawory ochronne. Warto wspomnieć o specjalnych funkcjach układów łagodnego rozruchu. Przykładowe z nich to: zabezpieczenie podprądowe wykrywające m.in. zerwanie się pasów albo pracę pompy na sucho, zabezpieczenie przeciążeniowe reagujące na nadmierne obciążenie taśmociągu i wykrywanie na podstawie czasu rozruchu stanu zablokowania wentylatora albo sprężarki. |

PRZEMIENNIKI CZĘSTOTLIWOŚCI

Przemienniki częstotliwości zaczęto wprowadzać do użytku w latach 80. i 90. zeszłego wieku, technologia sterowania silnikami za ich pośrednictwem jest zatem rozwiązaniem dojrzałym. Cieszą się one dużą popularnością. Korzysta się z nich w sterowaniu przykładowo wentylatorami i pompami, jak i maszynami, które wymagają dużej precyzji, na przykład nawijarkami.

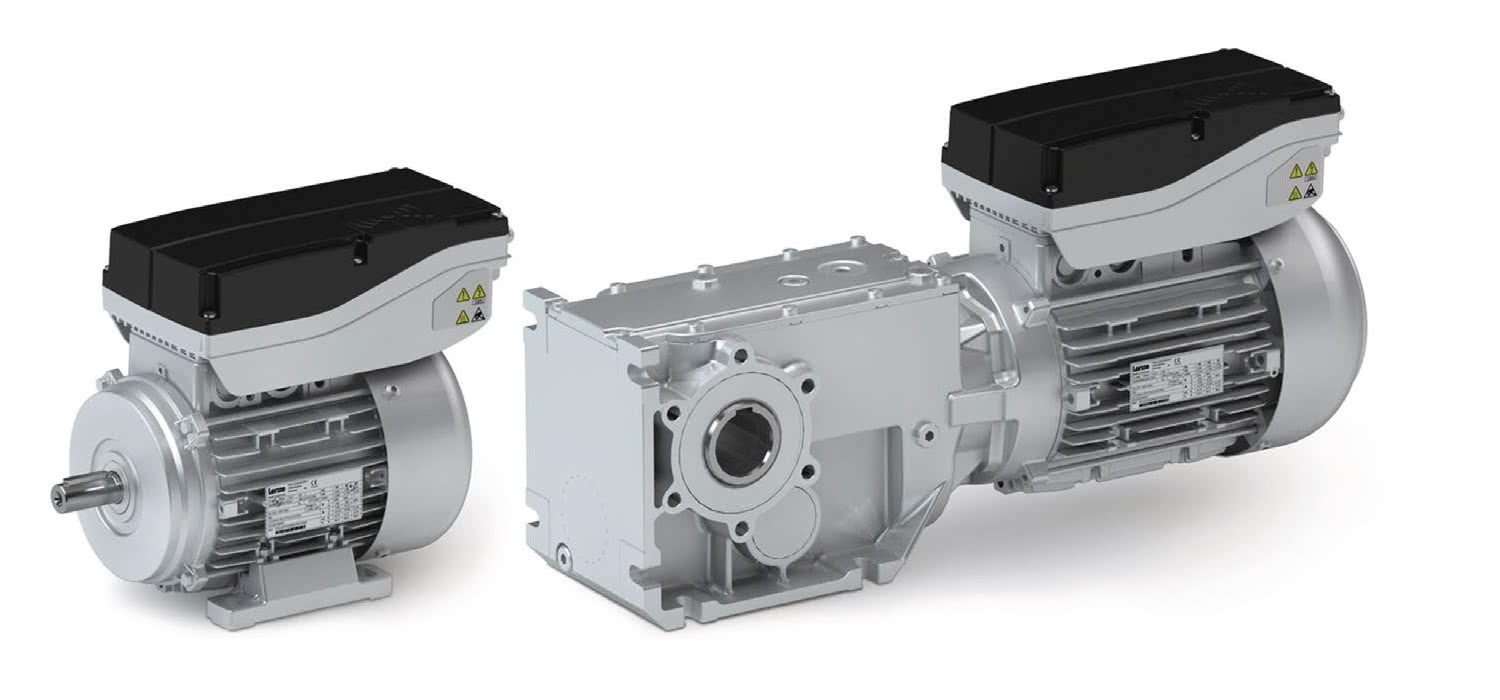

Przemienniki częstotliwości zapewniają szeroki zakres regulacji parametrów pracy silników – od 0 do typowo 100‒120% znamionowej prędkości obrotowej i do nawet 150% znamionowego momentu obrotowego przy obniżonej prędkości. Są dostępne w wielu różnych wersjach, na przykład o mocy od ułamków kW do kilku MW. Przemienniki częstotliwości to zazwyczaj niezależne urządzenia, chociaż w silniki o mniejszych mocach, rzędu kilku kW, mogą być wbudowywane. Niektóre modele mogą zasilać kilka silników jednocześnie.

JAK JEST ZBUDOWANY PRZEMIENNIK CZĘSTOTLIWOŚCI?

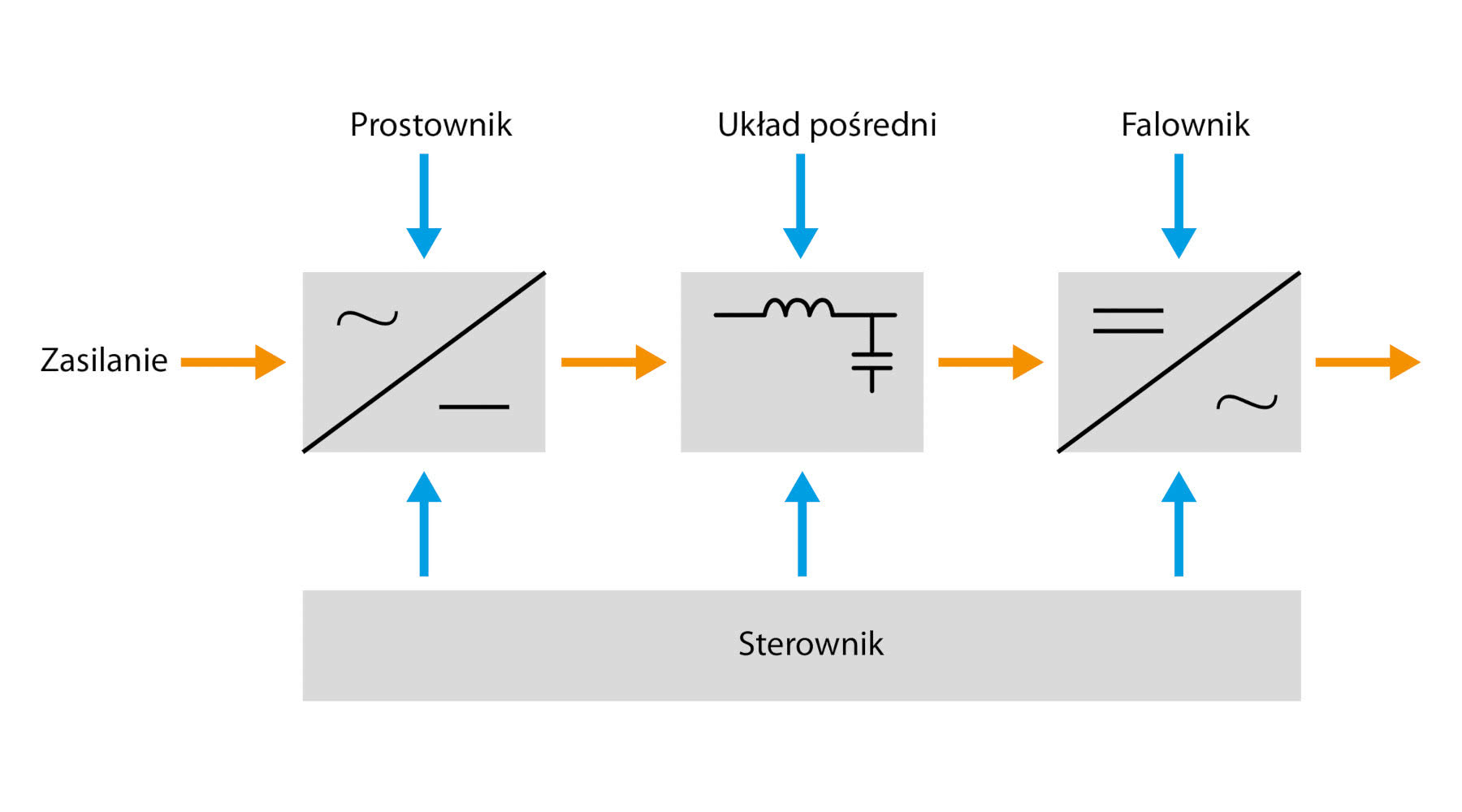

Mimo różnorodności wersji, tytułowe urządzenia łączy budowa i zasada działania. Standardowo najważniejsze bloki przemienników częstotliwości to: prostownik, układ pośredni (kondensator wygładzający), falownik i sterownik. Najpierw przemienne napięcie wejściowe jest prostowane w mostku diodowym, a następnie wygładzane i przekształcane w falowniku w napięcie przemienne o zmiennej amplitudzie i częstotliwości, zasilające silnik (rys. 3).

Przemienniki częstotliwości mogą pracować w dwóch trybach sterowania: skalarnym albo wektorowym. W pierwszym utrzymywany jest niezmienny stosunek U/f. Sterowanie skalarne sprawdza się, jeśli nie jest wymagana dokładna regulacja prędkości obrotowej, a obciążenia nie charakteryzuje duża inercja. Sterowanie wektorowe może być realizowane bezczujnikowo lub ze sprzężeniem zwrotnym. W pierwszym przypadku prędkość obrotowa obliczana jest na podstawie modelu matematycznego silnika, a w drugim jest on sterowany na podstawie pomiaru aktualnej wartości prędkości.

SPRAWNOŚĆ PRZEMIENNIKÓW CZĘSTOTLIWOŚCI ORAZ ODZYSK ENERGII

Jak wspomnieliśmy wcześniej, przemienniki częstotliwości nie są nowym rozwiązaniem. W efekcie przez lata rozwoju ich parametry ulegały systematycznej poprawie. Przykładem jest sprawność energetyczna, która przede wszystkim dzięki postępowi w dziedzinie energoelektroniki, w najnowszych modelach tych urządzeń sięga nawet 98%.

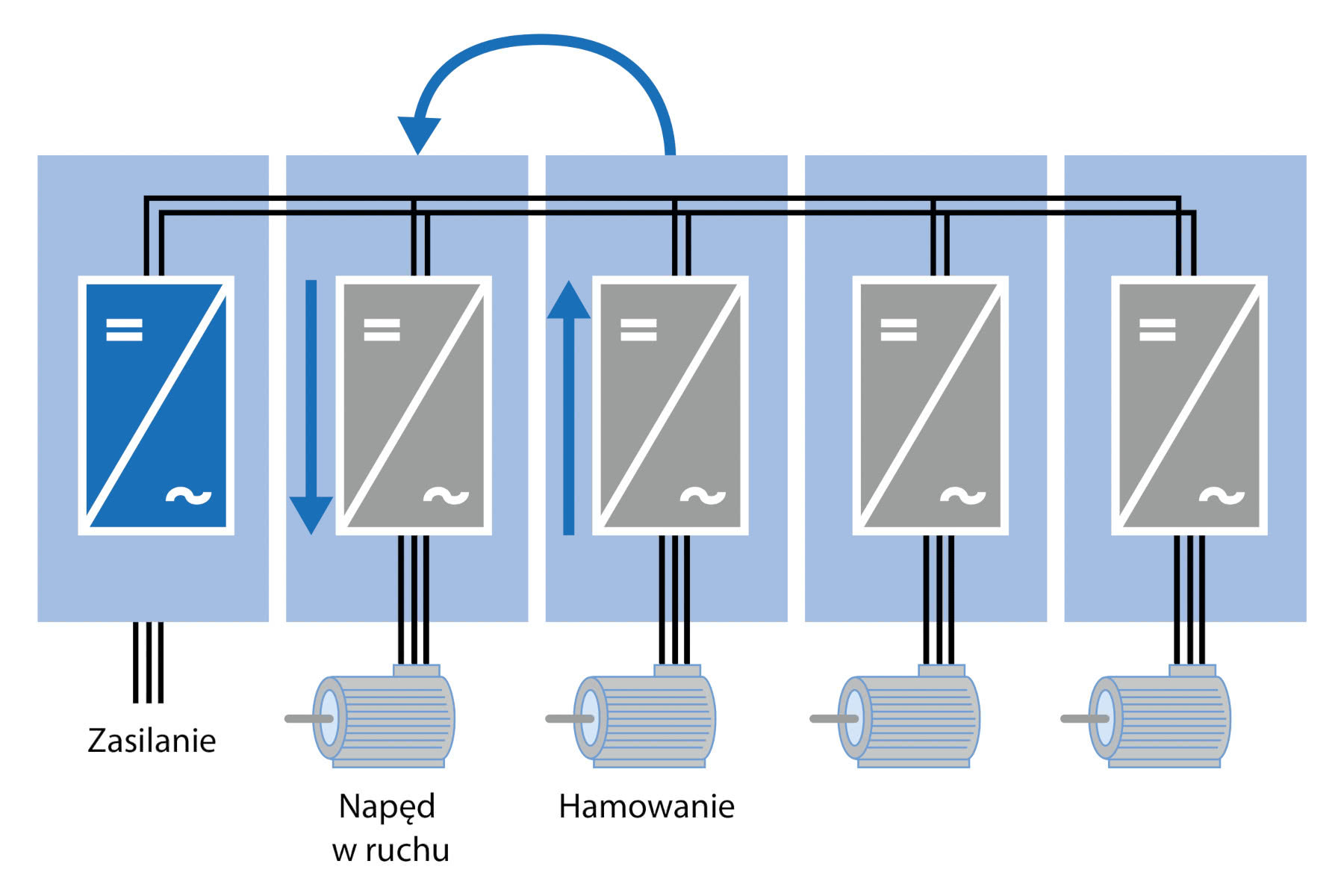

Funkcją znacząco zwiększającą efektywność energetyczną systemu napędowego jest dostępna w niektórych modelach przemienników częstotliwości możliwość odzyskiwania energii hamowania. Dzięki tej opcji w czasie zatrzymywania maszyny energia hamowania nie jest tracona na ciepło w rezystorach hamujących, ale zostaje efektywnie zagospodarowana. W tym zakresie możliwości są dwie – energia hamowania jest oddawana z powrotem do sieci zasilającej lub jest współdzielona z innymi przemiennikami częstotliwości, zasilając podłączone do nich systemy napędowe (rys. 4). W obu przypadkach można zaoszczędzić znaczące ilości energii.

KIEDY PRZEMIENNIK REGENERACYJNY SIĘ OPŁACA?

Dodatkowo, korzystając z przemienników częstotliwości z funkcją odzyskiwania energii, nie ponosi się wydatków na zakup ani utrzymanie rezystorów hamujących. Zapewnia to spore oszczędności, bowiem w razie, gdy wymagane jest częste i szybkie zatrzymywanie silników, czemu towarzyszy wydzielanie dużych ilości ciepła, są one drogie i wymagają kosztownego chłodzenia.

Regeneracyjne przemienniki częstotliwości różnią się od tych "zwykłych" konstrukcją stopnia wejściowego, który, by możliwy był dwukierunkowy przepływ energii, powinien być podobny do sekcji wyjściowej. Warto dodać, że inwestycja w zakup urządzenia z taką funkcjonalnością zwróci się tylko wówczas, gdy zachodzi potrzeba częstego hamowania. Przykładem takich aplikacji są napędy taśmociągów oraz nawijarek.

CHARAKTER OBCIĄŻENIA WARUNKUJE OSZCZĘDNOŚCI

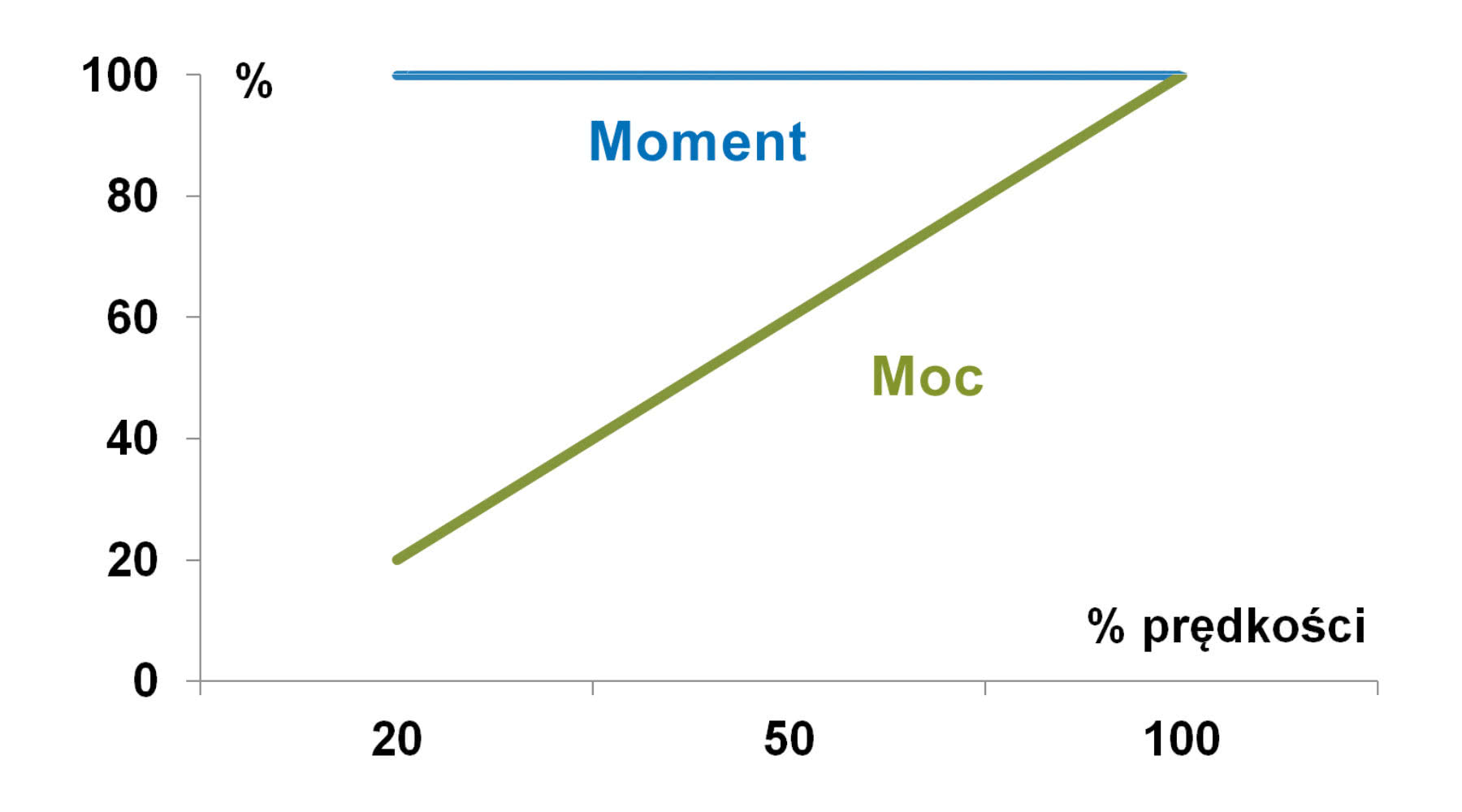

Oszczędności energii elektrycznej, jakie można uzyskać dzięki przemiennikom częstotliwości przez dynamiczne dopasowanie prędkości silnika napędu do aktualnego zapotrzebowania, zależą od tego, jaki charakter ma obciążenie. W tym zakresie rozróżnić należy dwie kategorie. Są to obciążenia: stałomomentowe (rys. 5) oraz zmniennomomentowe (rys. 6).

Jeśli chodzi o te pierwsze, to w ich przypadku moment obrotowy nie zmienia się wraz z prędkością. Moc pobierana przez napęd obciążenia stałomomentowego jest wprost proporcjonalna do prędkości obrotowej silnika. Dlatego zmniejszenie tej ostatniej przykładowo o połowę zapewnia oszczędności energii elektrycznej również na poziomie 50%. Do grupy obciążeń stałomomentowych zaliczane są m.in.: przenośniki, mieszadła, kruszarki, pompy wyporowe oraz sprężarki powietrza.

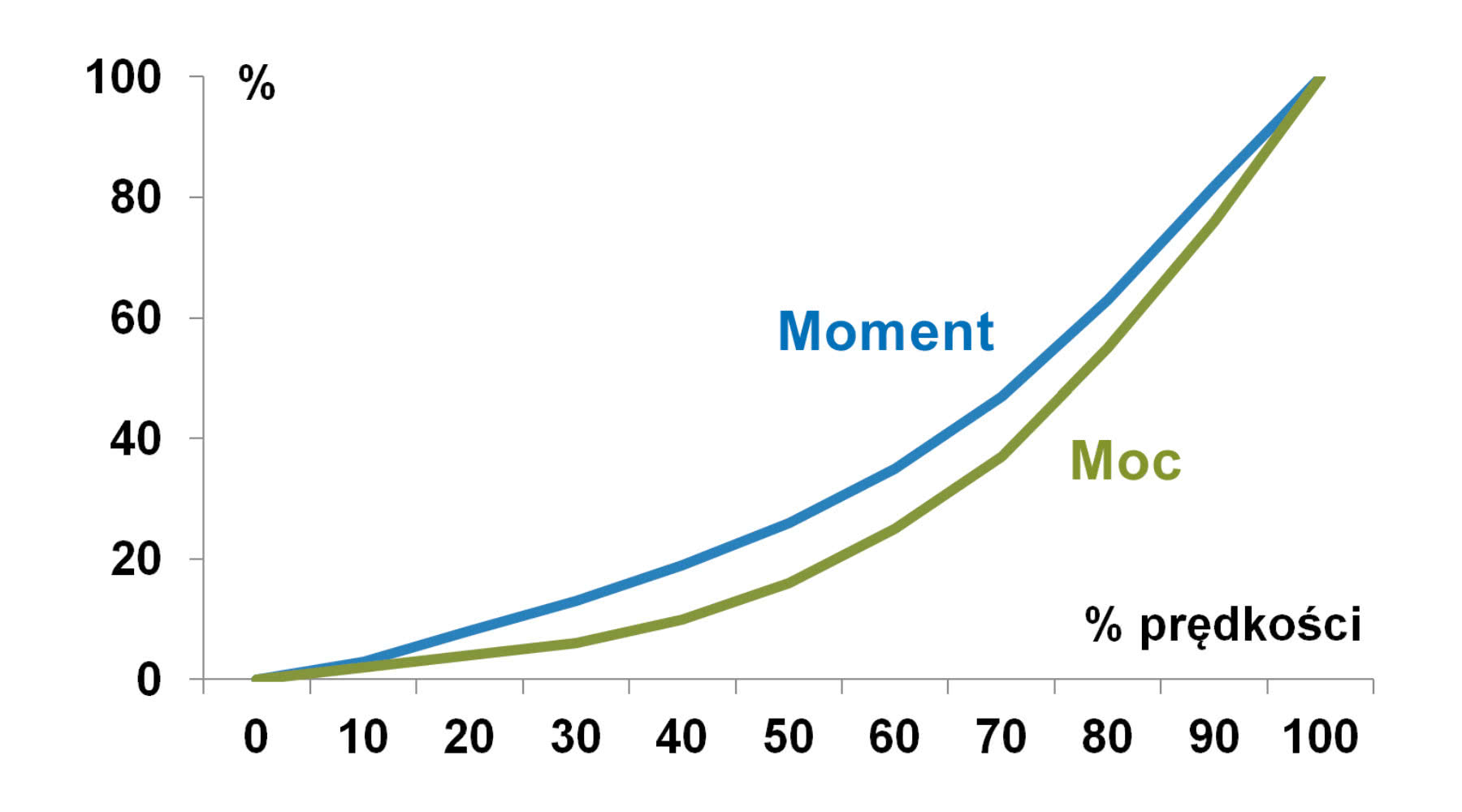

OBCIĄŻENIA ZMIENNOMOMENTOWE

Znacznie większy potencjał w zakresie ograniczenia zużycia energii elektrycznej mają obciążenia zmiennomomentowe, w przypadku których moment obrotowy zmienia się wraz z prędkością. Do tej kategorii zaliczane są m.in.: wentylatory i pompy wirowe mające charakterystyką kwadratową. Przy zmniejszeniu prędkości obrotowej ich zapotrzebowanie na energię maleje w trzeciej potędze. Oznacza to na przykład, że w razie zmniejszenia prędkości obrotowej o połowę obciążenie będzie wymagało zaledwie jednej ósmej mocy. Zatem już nawet niewielkie spowolnienie obrotów silnika zapewni znaczące oszczędności energii.

Warto dodać, że zastąpienie mechanicznych komponentów przemiennikami częstotliwości oprócz zwiększenia sprawności energetycznej systemu napędowego ma dodatkowe zalety. Na przykład w systemach klimatyzacji z wentylatorami, rezygnując z regulatorów przepływu powietrza, zapobiega się powstawaniu zawirowań, które powodują hałas i wibracje w przewodach instalacji.

STRATY ENERGII W SILNIKACH ELEKTRYCZNYCH

Kolejnym komponentem napędów, w którym można uzyskać oszczędność energii, są silniki elektryczne. W tym celu stosowane są różne rozwiązania konstrukcyjne.

Sprawność energetyczną silników zwiększa się przede wszystkim, ograniczając straty energii, która jest zamieniana na ciepło. Występują one w wirniku, stojanie i dodatkowych elementach. Dzieli się je na cztery grupy, wyróżniając straty: w uzwojeniu (w miedzi, obciążeniowe), w rdzeniu (w stali), na tarcie (mechaniczne) oraz dodatkowe.

Pierwsze z wymienionych występują w uzwojeniach wirnika i stojana. W wyniku przepływu prądu w postaci ciepła wydziela się moc strat proporcjonalna do kwadratu natężenia prądu i rezystancji przewodnika. Straty w uzwojeniach zmieniają się w zależności od obciążenia silnika i w wyniku zmiany rezystancji. To ostatnie zachodzi m.in. na skutek wahań temperatury otoczenia.

W uzwojeniach miedzianych przyrost temperatury o każde 10°C powoduje zwiększenie rezystancji o 4%. Na wzrost rezystancji uzwojeń w maszynach indukcyjnych wpływ ma też zjawisko naskórkowości i efekt sąsiedztwa. Pierwszy polega na zagęszczaniu się prądu przy powierzchni przewodnika wraz ze wzrostem częstotliwości.

Efekt sąsiedztwa jest z kolei skutkiem wzajemnego oddziaływania na siebie pól w otoczeniu sąsiadujących ze sobą przewodników i też objawia się zmianami gęstości prądu. Szacuje się, że łącznie straty obciążeniowe w uzwojeniach wirnika i stojana stanowią około 50% wszystkich strat energii w silniku. W ramce przedstawiamy przyczyny strat w stali, na tarcie oraz strat dodatkowych.

Straty w staliStraty w stali występują w obwodzie magnetycznym silnika, czyli w rdzeniach stojana oraz wirnika. Dzieli się je na straty: histerezy i na prądy wirowe. Pierwsze wynikają ze strat energii potrzebnej do zmieniania położenia domen w materiale magnetycznym zachodzących w czasie jego okresowego przemagnesowywania, co następuje zgodnie z krzywą pętli histerezy. Oprócz strat histerezowych występują straty cieplne powodowane prądami wirowymi indukowanymi w rdzeniach przez pole magnetyczne. Straty w stali mają około 15-procentowy udział w całkowitych stratach energii w silniku.

Straty na tarcie

Straty dodatkowe |

JAK OGRANICZYĆ STRATY OBCIĄŻENIOWE?

Działania podejmowane w celu zwiększenia sprawności energetycznej silników można podzielić na trzy kategorie. Do pierwszej zalicza się przeprojektowywanie komponentów silnika, w tym głównie zmianę ich wymiarów. Kolejnym zadaniem jest zwiększanie precyzji wykonania elementów silnika. Oprócz tego do ich produkcji wykorzystuje się materiały o wyższej jakości i lepszych parametrach – m.in. zwiększa się ilość materiałów czynnych, głównie miedzi.

Aby ograniczyć straty obciążeniowe, zmniejsza się rezystancję uzwojeń. W tym celu zwiększa się pole przekroju poprzecznego uzwojeń stojana i stosuje grubsze uzwojenia wirnika. Dodatkowo w tym drugim aluminium zastępuje się miedzią. Grubsze uzwojenia sprawiają, że konieczne staje się zwiększenie rozmiarów żłobków, co czyni się kosztem powierzchni rdzeni wirnika i stojana. Należy to uwzględnić w projekcie, odpowiednio zwiększając rozmiar tych ostatnich. Aby zminimalizować straty miedzi, w przypadku stojana zmniejsza się również długość czołowych połączeń uzwojeń.

Straty w rdzeniu zmniejsza się stosując do jego produkcji blachy wyższej jakości, charakteryzujące się mniejszymi stratami w procesie przemagnesowywania. Przykład to stal magnetyczna. Straty na ciepło wywoływane występowaniem prądów wirowych ogranicza się z kolei, zmniejszając grubość blach rdzeni.

|

Softstarty Digistart IS Łagodny rozruch silników 3-fazowych klatkowych, w pełni sterowany obwód mocy – po dwa tyrystory w każdej fazie, wersje z wbudowanym stycznikiem obejściowym, ciągła kontrola prądu w każdej fazie silnika, nawet po przełączeniu na stycznik obejściowy, wielojęzykowy graficzny wyświetlacz, rozbudowane programowanie funkcji rozruchu, hamowania, parametrów ochronnych, możliwość pracy wewnątrz układu, połączenia silnika w trójkąt.

Przemienniki częstotliwości Astraada DRV-24 Jednofazowe 230 VAC (±10%), 0,4... 2,2 kW, trójfazowe 400 VAC (±10%), 0,75...110 kW, sterowanie wektorowe bez sprzężenia zwrotnego, skalarne U/f, wejściowy filtr EMC (opcjonalny dla modeli 0,4...2,2 kW, wbudowany dla modeli 4...110 kW, funkcja bezpiecznego wyłączenia momentu, wbudowany panel sterowania LED z potencjometrem, port RS-485 z komunikacją Modbus RTU, moduł hamujący w standardzie dla ≤ 37 kW, regulator PID.

Przemienniki częstotliwości AMD-CP Sterowanie U/f i wektorowe w otwartej pętli, wbudowane: filtr RFI, regulator PID, tranzystor hamowania (do 30 kW), sterownik PLC, interfejs szeregowy RS-485 (Modbus ASCII / RTU), możliwość zabudowy dwóch kart rozszerzeń, tryb pracy wielopompowej (kaskada, czasowe przełączanie pomp, biegający falownik – maks. do 8 pomp), moc 0,75...400 kW dla zasilania 3 × 400 VAC, zdolność przeciążeniowa 120% prądu znamionowego przez 60 s, częstotliwość wyjściowa 0,1–600 Hz.

Silniki energooszczędne Klasa: IE4, 2,2kW – 230 kW, bieguny: 2, 4, 6, 8, prędkość: 750–3600 obr./min, częstotliwość: 50 Hz / 60 Hz, obudowa żeliwna: 100–315, obudowa aluminiowa: 100–160, IP55 / IP56 / IP65, klasa temperatury: B, chłodzenie: IC 411, klasa izolacji: F, cykl pracy: S1, normy: IEC 60034-30-1, napięcie: 400 V Y ≤ 3 kW, 400 V Δ ≥ 3 kW.

Przekładnie walcowe GST |

METODY REDUKCJI STRAT DODATKOWYCH

W celu zminimalizowania strat dodatkowych należy natomiast z większą precyzją wykonać żłobki. Jednocześnie tak dobiera się ich wymiary, aby uzyskać odpowiednią grubość szczeliny powietrznej między wirnikiem i stojanem również zoptymalizowaną pod kątem tych strat.

Ograniczenie strat mechanicznych uzyskuje się przede wszystkim, instalując łożyska, których konstrukcję (wymiary i materiały, z których zostały wykonane) opracowano w taki sposób, by straty na ciepło w wyniku tarcia były możliwie najmniejsze.

To ostatnie dodatkowo ogranicza się, stosując specjalne smary. Ponadto instaluje się mniejsze wentylatory oraz projektuje wnętrze silnika, zapewniając jak największy swobodny przepływ powietrza w jego obrębie.

Powyższe rozwiązania konstrukcyjne nie tylko zwiększają sprawność energetyczną silników, ale także poprawiają ich parametry eksploatacyjne. Na przykład dzięki temu, że wydziela się w nich mniej ciepła, wydłuża się ich żywotność i zwiększa niezawodność.

CO WYRÓŻNIA SILNIKI PM?

Ponadto duża sprawność energetyczna charakteryzuje silniki typu PM (Permanent Magnet), tzn. z magnesami trwałymi. Silniki te są maszynami synchronicznymi, oznacza to, że nie ma poślizgu pomiędzy wirującymi polami wirnika i stojana, jak w trójfazowych silnikach indukcyjnych. W przeciwieństwie do nich silniki PM nie mają uzwojeń wirnika. Zastępują je magnesy trwałe umieszczane w głębi albo na powierzchni wirnika. Eliminuje to straty w tej części silnika.

Silniki PM charakteryzuje znacznie większa sprawność niż silniki indukcyjne w czasie pracy z mniejszą prędkością. W porównaniu do tych o podobnej sprawności mogą być z kolei mniejsze. Ponieważ do produkcji magnesów trwałych potrzebne są pierwiastki ziem rzadkich, silniki tego rodzaju są niestety droższe. Wadą jest też konieczność użycia sterownika. Wysoka temperatura i duże natężenie prądu sprzyjają ich rozmagnesowaniu. Silne magnesy w wirniku utrudniają jego demontaż i wymuszają użycie specjalnych narzędzi. To utrudnia serwis tych maszyn.

Alternatywą są silniki typu LSPM (Line Start Permanent Magnet), czyli z magnesami trwałymi o rozruchu bezpośrednim. Stanowią one połączenie trójfazowego silnika indukcyjnego i silnika PM – mają wirnik klatkowy oraz magnesy wbudowane pod klatką. Uzwojenie tej ostatniej jest aktywne w czasie rozruchu. Po rozpędzeniu silnik pracuje synchronicznie. Co prawda konstrukcja tych maszyn jest złożona, przez co są droższe, jednak nie wymagają sterownika.

PRZEPISY REGULUJĄ ENERGOOSZCZĘDNOŚĆ SILNIKÓW

Korzystanie z silników, w których konstrukcji zastosowano energooszczędne rozwiązania, jest wymuszone stosownymi przepisami. Aby ułatwić ich tworzenie i wprowadzanie silniki zostały pogrupowane na klasy ze względu na sprawność energetyczną. Podział taki wprowadziło IEC (International Electrotechnical Commission) w normie IEC 60034-30:2008.

W przypadku silników klatkowych indukcyjnych trójfazowych jednobiegowych o znamionowym napięciu do 1 kV i częstotliwości 50/60 Hz, z 2, 4 albo 6 biegunami, o mocy od 0,75 do 375 kW zdefiniowano trzy klasy sprawności: najniższą IE1 (Standard efficiency), wyższe IE2 (High efficiency) i IE3 (Premium efficiency) oraz najwyższą IE4 (Super Premium Efficiency).

W 2014 norma IEC 60034-30 została zastąpiona przez IEC 60034-30-1. Określono w niej cztery klasy sprawności dla silników jednobiegowych znamionowanych według normy IEC 60034-1 lub IEC 60079-0. Dla poszczególnych klas od IE1 do IE4 w IEC 60034-30-1 podano zestawy wartości minimalnych sprawności w zależności od częstotliwości napięcia zasilania, liczby biegunów i mocy silnika. Sprawność urządzenia, na podstawie której określa się klasę IE, wyznacza się według procedury opisanej w normie IEC 60034-2-1. W 2014 również została ona zaktualizowana.

HARMONOGRAM

W 2009 roku Komisja Europejska wydała rozporządzenie o numerze 640/2009. Przedstawiono w nim plan, zgodnie z którym silniki o niższej sprawności miały zostać wycofane z rynku i z użytku na terenie Unii Europejskiej.

Pierwszą datą w tym harmonogramie był 16 czerwca 2011 roku. Od tego dnia silniki musiały mieć co najmniej klasę sprawności IE2. Od 1 stycznia 2015 silniki o mocy znamionowej w przedziale od 7,5 kW do 375 kW musiały z kolei mieć klasę sprawności co najmniej IE3 albo odpowiadać klasie IE2 i być wyposażone w sterownik bezstopniowy. Z początkiem 2017 roku wymóg ten objął też silniki o mocy w zakresie od 0,75 kW do 375 kW.

Ograniczenia te dotyczą konkretnej grupy urządzeń. Zakresem rozporządzenia nr 640/2009 objęto: elektryczne indukcyjne silniki klatkowe o stałej prędkości zasilane prądem trójfazowym, 50 Hz lub 50/60 Hz, które mają od 2 do 6 biegunów, napięcie znamionowe do 1 kV, moc znamionową od 0,75 kW do 375 kW i są określane na podstawie ciągłej eksploatacji roboczej.

Na początku 2014 roku wydano dokument numer 4/2014, który zastąpił ten o numerze 640/2009. Zmodyfikowano w nim artykuł 1, który dotyczy jego przedmiotu oraz zakresu. Główna zmiana to nowa lista urządzeń, których rozporządzenie to nie dotyczy. Znalazły się na niej m.in. silniki do użytku w przestrzeniach zagrożonych wybuchem zgodnie z definicją z dyrektywy 94/9/WE.

TYP PRZEKŁADNI A JEJ SPRAWNOŚĆ ENERGETYCZNA

Ważnym komponentem układów napędowych są przekładnie. Są to mechanizmy mające za zadanie przenoszenie ruchu z czynnego elementu napędowego na bierny element napędzany z jednoczesną zmianą parametrów ruchu: prędkości i siły albo momentu siły. Przekładnie można zintegrować z silnikiem elektrycznym. Tego typu połączenie – czyli motoreduktory – cechuje kompaktowość i łatwość zabudowy, z czego wynika ich popularność. Wyróżnić można wiele typów przekładni, a wybór w tym zakresie ma duży wpływ na sprawność energetyczną całego napędu.

Jednymi z popularniejszych, w które często są wyposażane na przykład przenośniki, są przekładnie ślimakowe. Do ich zalet zalicza się: prostotę budowy, dobry stosunek ceny do przenoszonej mocy, możliwość uzyskania dużych przełożeń na jednym stopniu, przenoszenie dużych obciążeń, cichą oraz płynną pracę i praktycznie bezobsługowość przez cały okres użytkowania. Słabą stroną przekładni ślimakowych w porównaniu z innymi typami tych mechanizmów jest mniejsza sprawność energetyczna, wynosząca w przypadku przekładni jednostopniowych 40%‒90% (typowo 60%), malejąca ze wzrostem przełożenia.

Drugie miejsce pod względem popularności zajmują przekładnie walcowe oraz walcowo-stożkowe. Pracują z reguły głośniej niż przekładnie ślimakowe. W porównaniu z nimi przekładnie walcowe są też bardziej absorbujące pod względem obsługi, ponieważ wymagają okresowej wymiany oleju. Ich zalety to natomiast: dłuższa żywotność i wyższa sprawność w granicach 95÷97%.

ODPOWIEDNIE SMAROWANIE OGRANICZA STRATY ENERGII

Typ przekładni determinuje jej sprawność energetyczną. Można ją jednak zwiększyć, zapewniając odpowiednie smarowanie tego komponentu układu napędowego oraz przede wszystkim dobierając właściwy środek, który zmniejszy tarcie.

Oprócz oszczędności energii od smarów wymaga się też m.in.: zapewnienia ochrony przekładni przed zużyciem, skutecznego chłodzenia, jak najdłuższego okresu pomiędzy wymianami, spełnienia norm środowiskowych, odpowiedniej lepkości, odporności na utlenianie, stabilności termicznej, właściwości odprowadzenia wody oraz przeciwpiennych, ochrony przed rdzą i korozją oraz kompatybilności z uszczelnieniami. Chociaż oleje mineralne są tańsze, nie są zwykle w stanie spełnić wielu powyższych wymagań.

Alternatywą są droższe środki smarowe na bazie olejów syntetycznych, które okazują się znacznie skuteczniejsze w wielu zastosowaniach. Efektywnie zmniejszają także tarcie. To przekłada się na znaczące oszczędności energii w porównaniu z olejami mineralnymi. Sprawność energetyczna w razie zastąpienia tych ostatnich środkami smarnymi na bazie olejów syntetycznych zwiększa się zwłaszcza w przypadku przekładni ślimakowych (nawet o kilkadziesiąt procent). Oszczędności, chociaż mniejsze, można dzięki takiej zmianie uzyskać również w napędach z przekładniami walcowymi i stożkowymi.

KOMPLEKSOWE PODEJŚCIE JEST NAJEFEKTYWNIEJSZE

Na przykładzie przekładni można dobrze wyjaśnić, dlaczego w kompletowaniu napędów powinno się stosować podejście całościowe, zamiast skupiania się na jednym albo kilku jego komponentach. To drugie rozwiązanie jest często popełnianym błędem, prowadzącym w najlepszym razie do braku poprawy sprawności energetycznej, a w najgorszym – do jej spadku. Trzeba bowiem pamiętać, że to komponent najbardziej energochłonny decyduje o sprawności całego układu napędowego.

Można się spotkać m.in. z praktyką łączenie silników elektrycznych o najwyższych sprawnościach z układami przeniesienia napędu o niskich sprawnościach. Na przykład jeżeli zdecydujemy się na zbudowanie napędu z: silnika o sprawności 90%, przemiennika częstotliwości o sprawności 98%, oszczędzając na układzie przeniesienia napędu przez wybór przekładni ślimakowej o sprawności zaledwie 60%, wypadkowa sprawność wyniesie 52%. Jeżeli ten rodzaj przekładni zastąpimy walcową o sprawności 96%, uzyskamy wypadkową sprawność napędu przekraczającą 84%. Przeważnie różnica w kosztach zakupu zwróci się już po kilku miesiącach. Ponadto koszty eksploatacji będą niższe, co przyniesie długofalowe oszczędności.

Monika Jaworowska