Lasery impulsowe i ciągłe w spawaniu laserowym

Laserowo można spawać punktowo lub tworząc szew w zależności od tego, jaki typ lasera jest wykorzystywany lub w jakim trybie spawarka pracuje. W tym zakresie można wyróżnić: lasery impulsowe i o działaniu ciągłym. Moc pierwszych okresowo przewyższa ich moc średnią, zaś w przypadku drugich moc jest utrzymywana na stałym poziomie. Lasery o działaniu ciągłym mogą również pracować w trybie modulowanym, wtedy ich moc okresowo nie przewyższa jednak mocy średniej. Lasery Nd:YAG pracują wyłącznie w trybie impulsowym, lasery diodowe w ciągłym, a światłowodowe mogą pracować w obu.

Do spawania punktowego przeważnie używa się laserów impulsowych. Tworząc szew, można skorzystać z laserów impulsowych (w tym przypadku powstaje on przez nakładanie na siebie spawów punktowych) albo o działaniu ciągłym, w zależności od tego, w jakim stopniu dopuszczalne jest nagrzanie materiału oraz od wymagań w zakresie szybkości spawania.

W przypadku większości zastosowań w spawaniu metali długość fali promieniowania laserowego nie ma znaczenia – zazwyczaj wynosi około 1 μm. Wyjątkiem jest miedź, o czym piszemy w ramce.

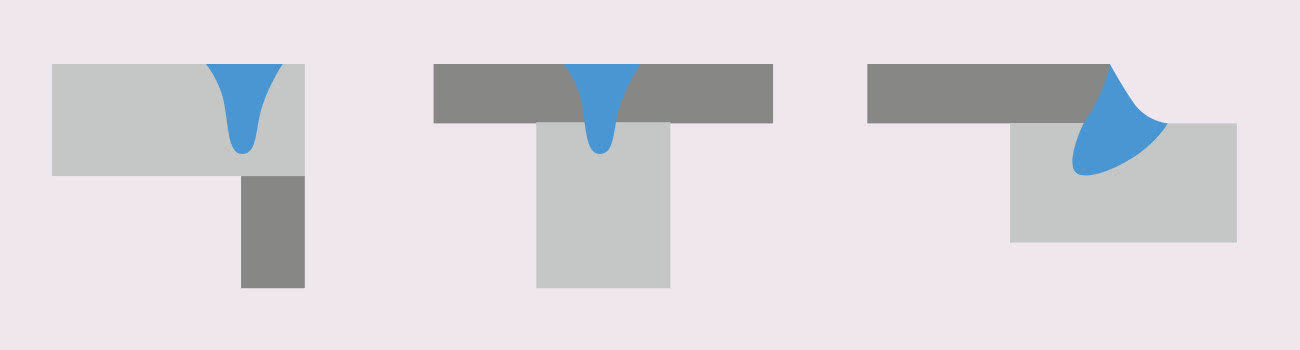

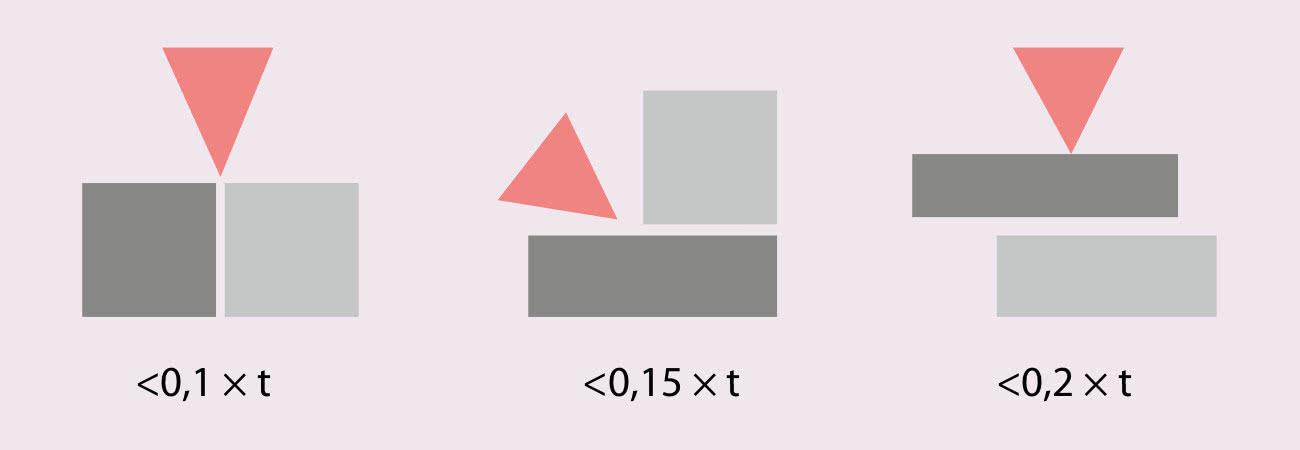

Spawanie laserowe w praktyceDzięki temu, że spawanie laserowe jest procesem bezkontaktowym, wymaga tylko jednostronnego dostępu do detalu poddawanego obróbce. Zapewnia to sporą elastyczność w zakresie kształtów spawów możliwych do wykonania. Na poniższym rysunku przedstawiono ich przykładowe geometrie. Dla jakości spawów ogromne znaczenia ma dopasowanie spawanych materiałów na złączu. Wynika to m.in. stąd, że w tym przypadku zazwyczaj nie korzysta się z materiału wypełniającego spoinę, co sprawia, że gdy spawane brzegi są względem siebie w zbyt dużej odległości, może nie wystarczyć stopionego materiału do wypełnienia tej przestrzeni. W konsekwencji spaw będzie podcięty albo niewypełniony. Należy na to zwrócić szczególną uwagę konfigurując stanowisko spawania, jeżeli spawarka laserowa zastępuje inną technikę spawania, w której wykorzystywany był materiał wypełniający. Generalnie zaleca się, żeby odstęp nie był większy niż 10% grubości cieńszego ze spawanych materiałów albo 10% głębokości penetracji, w zależności od tego, która z tych wartości jest mniejsza. Na poniższym rysunku przedstawiono zalecane odstępy w przypadku różnych typów spawów. |