Druk przestrzenny jest to proces, w którym trójwymiarowe obiekty wykonywane są na podstawie modelu cyfrowego przez dodawanie kolejnych warstw materiału, jedna na drugiej. Wytwarzanie addytywne, inaczej przyrostowe, ma wiele zalet w zestawieniu z technikami subtraktywnymi (ubytkowymi), w których przedmioty wykonywane są przez usuwanie materiału, na przykład z jego litego bloku, aż do uzyskania pożądanego kształtu.

JAKIE SĄ ZALETY DRUKU 3D?

Przede wszystkim w druku przestrzennym marnuje się mniej materiału, jest on bowiem dodawany tylko tam, gdzie jest potrzebny. Wyróżnia go również większa elastyczność produkcji. Poza tym techniką addytywną łatwiej można wyprodukować obiekty o skomplikowanych kształtach.

Przedmioty tą metodą wykonywane są przy użyciu drukarek 3D. Maszyny te różnią się technologią drukowania, wielkością obiektów, które mogą wydrukować, wydajnością produkcji, materiałami, z których drukują.

Potrzebne jest również specjalne oprogramowanie. Przygotowuje się w nim model cyfrowy obiektu oraz konwertuje się go do postaci zrozumiałej przez sterownik drukarki.

Wydrukowany przedmiot, w zależności od techniki produkcji, trzeba wyczyścić. Następnie jest on poddawany obróbce wykończeniowej, na przykład szlifowaniu, polerowaniu, malowaniu.

NA CZYM POLEGA TECHNIKA FDM?

Wyróżnić można wiele metod drukowania przestrzennego. Jedną z popularniejszych jest FDM (Fused Deposition Modeling). W technice tej materiał najpierw jest pobierany ze szpuli. Potem przechodzi przez głowicę drukarki, w której jest podgrzewany. Przez to ulega stopieniu.

Następnie w postaci półpłynnej jest przeciskany przez dyszę. W ten sposób nanoszone są na siebie jego kolejne warstwy, które schładzając się, łączą się ze sobą. W procesie tym kontrolować trzeba kilka parametrów równocześnie, przede wszystkim ciśnienie oraz szybkość wytłaczania materiału i temperaturę jego podgrzewania.

W wytłaczarkach 3D przedmioty mogą być wykonywane z różnych tworzyw termoplastycznych, w tym tych o specjalnych właściwościach, jak: zwiększona wytrzymałość, półprzezroczystość, biokompatybilność, zwiększona odporność na oddziaływanie promieni UV czy temperaturę. Dzięki temu drukarki FDM są wykorzystywane zarówno do drukowania modeli, w pełni funkcjonalnych prototypów, jak i prostych elementów konstrukcyjnych, na przykład lekkich prowadnic kablowych.

ZALETY I OGRANICZENIA DRUKAREK FDM

Wśród zalet techniki FDM wymieniane są również: łatwość instalacji i obsługi drukarek. Nie ma poza tym specjalnych wymagań, jeżeli chodzi o warunki instalacji – wystarczy wolna przestrzeń w klimatyzowanym pomieszczeniu. Wyposażenie dodatkowe to natomiast zazwyczaj opcjonalne stanowisko obróbki wykończeniowej.

Z drugiej strony dokładność i szybkość drukowania tą metodą są mniejsze niż w przypadku innych technik druku 3D. Na jakość finalnego obiektu, zwłaszcza schodkowatość powierzchni, ma wpływ kształt wylotu dyszy. Gdy wymagana jest duża dokładność wymiarowa, pod uwagę trzeba również wziąć wpływ siły ciążenia. Wykonane tą metodą przedmioty charakteryzuje anizotropia.

NA CZYM POLEGA STEREOLITOGRAFIA?

Tytułowa technika druku 3D była pierwszym rozwiązaniem opracowanym w dziedzinie wytwarzania addytywnego. Opiera się ona na zjawisku fotopolimeryzacji. Jest to reakcja polimeryzacji inicjowana promieniowaniem świetlnym lub ultrafioletowym. W wyniku tego zjawiska płynne żywice fotopolimerowe ulegają utwardzeniu.

Proces drukowania metodą stereolitografii (SLA) przebiega następująco: na początku platforma, na której zbudowany zostanie obiekt, znajduje się przy górnej krawędzi zbiornika wypełnionego płynną żywicą. W pierwszym kroku utwardzany jest, za pomocą lasera, obrys warstwy. Następnie wypełnia się go żywicą, utwardza się ją, a platformę przesuwa się w dół o odległość równą grubości kolejnej warstwy. Etap ten jest powtarzany wielokrotnie, do ukończenia przedmiotu.

ZALETY I OGRANICZENIA STEREOLITOGRAFII

W związku z tym, że w stereolitografii używa się płynnego materiału, kiedy jest on utwardzany, brakuje mu oparcia. Dlatego konieczne jest wykonanie specjalnych podpór, które później trzeba usunąć. Ponadto, by wzmocnić gotową konstrukcję, konieczne bywa jej dodatkowe utwardzenie przez naświetlenie promieniowaniem ultrafioletowym.

Do wad tej metody zalicza się zatem złożoność oraz czasochłonność obróbki wykończeniowej. Ze względu na materiały oraz środki używane w procesie drukowania i obróbki wykończeniowej pod względem wymagań oraz stopnia skomplikowania organizacji stanowiska drukowania metoda SLA znacznie przewyższa FDM. To wpływa na koszt jej realizacji.

Jej minusem jest również ograniczenie w zakresie materiałów tylko do żywic fotoutwardzalnych. Poza tym właściwości mechaniczne obiektów wykonanych z tych materiałów wraz z upływem czasu pogarszają się.

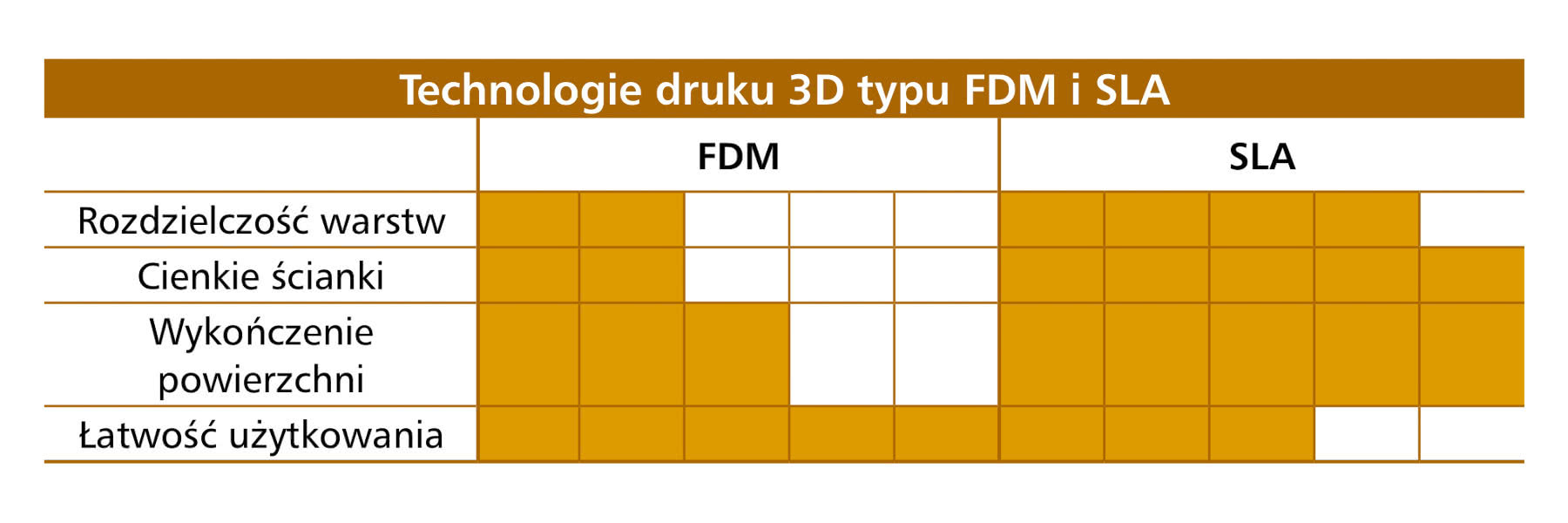

Wśród zalet stereolitografii wymienia się z kolei: precyzję wykonania, dzięki czemu technika ta nadaje się do produkcji obiektów z drobnymi szczegółami, gładkość powierzchni, co skłania do korzystania z niej w produkcji na przykład biżuterii, implantów medycznych i form do odlewów, stosunkowo dużą szybkość drukowania i możliwość wykonania przedmiotów o dużych rozmiarach oraz wadze. W tabeli przedstawiamy podsumowanie porównania dwóch wyżej opisanych technik druku 3D.

INNE POPULARNE METODY

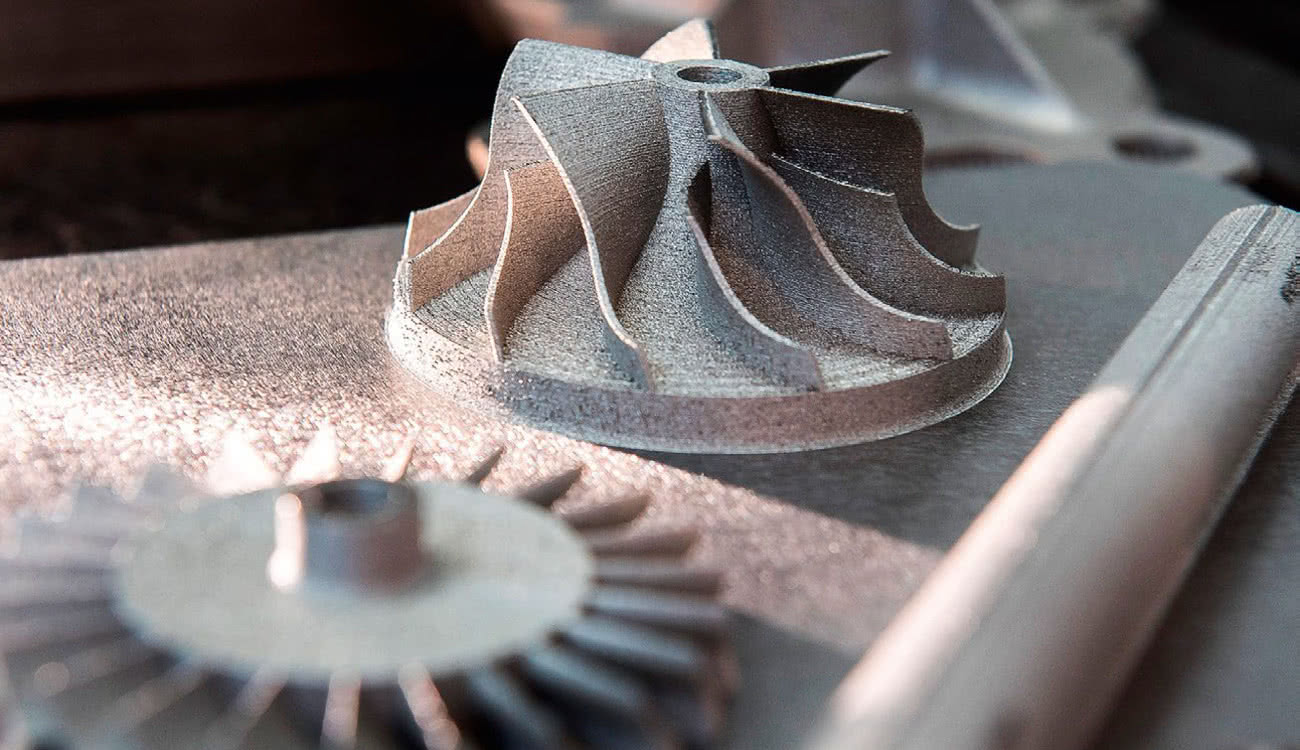

W kolejnej kategorii technik stapia się cząstki proszków, łącząc je dzięki temu ze sobą. W ten sposób powstają kolejne warstwy obiektu. Zużyty proszek jest uzupełniany. Gotowy przedmiot pozostaje zanurzony w niespieczonym budulcu, zanim się nie schłodzi. Następnie wyjmuje się go i czyści z pozostałości proszku, na przykład przez przedmuchanie sprężonym powietrzem.

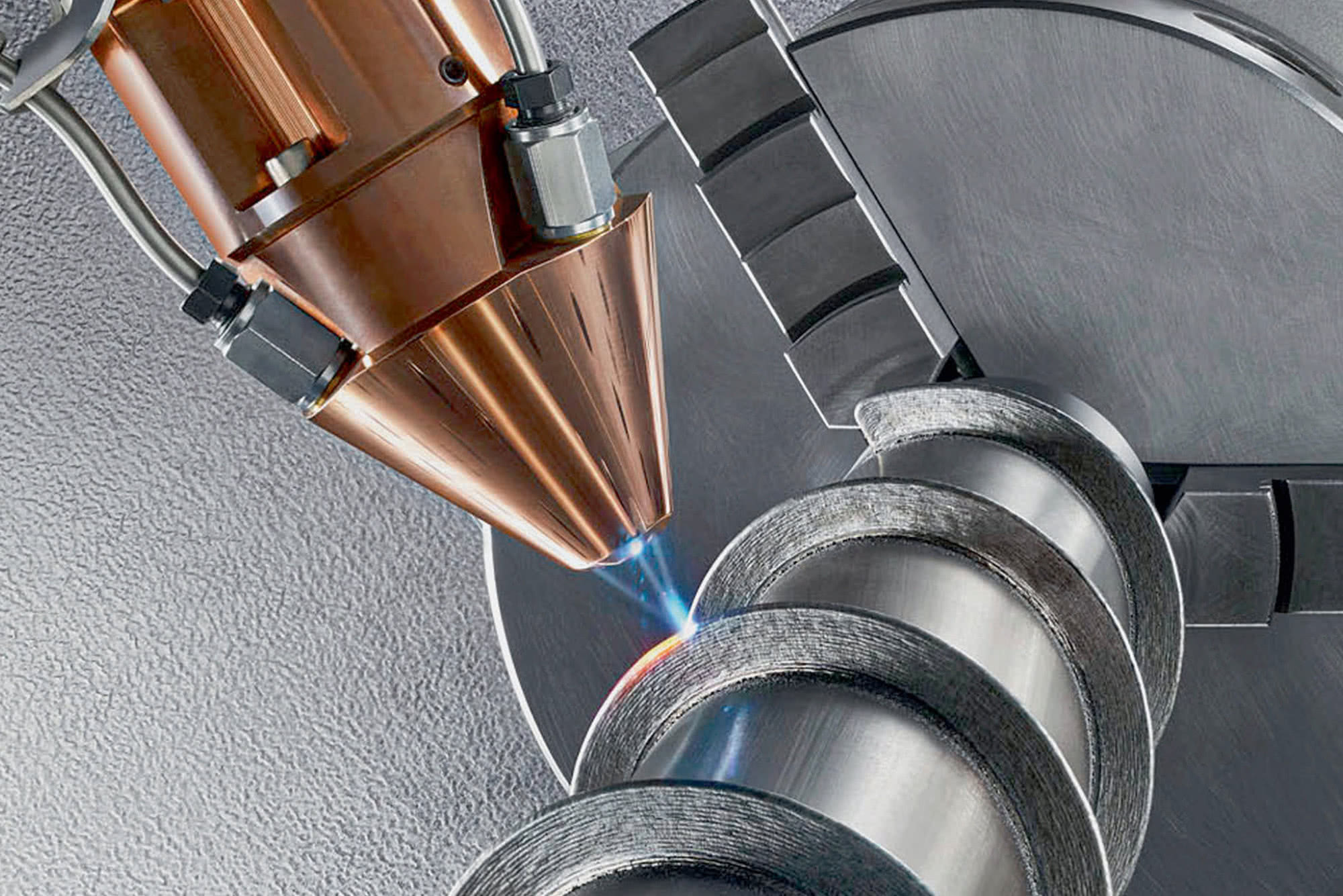

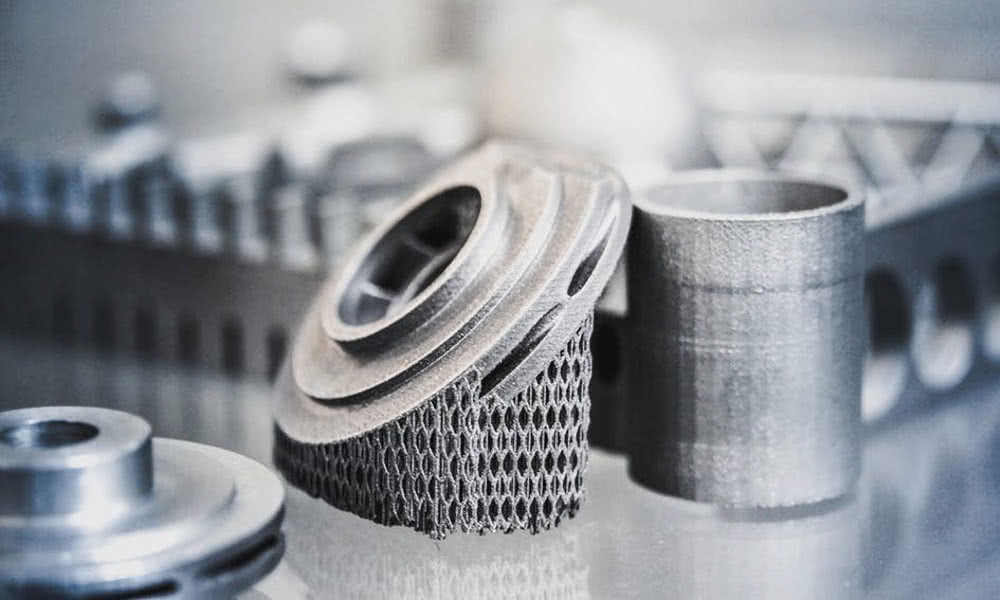

W zależności od źródła ciepła i typu sproszkowanego budulca można wyróżnić wiele metod, które są zaliczane do tej grupy technik druku przestrzennego. Jest to m.in. metoda SLS (Selective Laser Sintering), czyli selektywne spiekanie laserem. Przedmioty z metali wykonywane są metodami SLM (Selective Laser Melting) oraz DMLS (Direct Metal Laser Sintering). Do tej kategorii należy też technika EBM (Electron Beam Melting), w której źródłem ciepła jest strumień elektronów.

W związku z popularnością i perspektywami technologii wytwarzania addytywnego w rozwój nowych lub udoskonalanie istniejących metod angażuje się wiele firm i instytutów badawczych. Wynikiem ich prac są nowe technologie, z których wiele jest od razu uznawanych za przełomowe, lecz w praktyce droga do ich upowszechnienia jest jeszcze długa.

MATERIAŁY NA TOPIE – TWORZYWA WYSOKOODPORNE I CERAMIKA

Największy udział w rynku druku 3D pod względem typu materiału od kilku lat mają tworzywa sztuczne. Od pewnego czasu rośnie zainteresowanie zwłaszcza tymi o specjalnych właściwościach. Przykładami takich są: PEEK (polieteroeteroketon) i PPSU (polifenylosulfon) o podwyższonej odporności na temperaturę, mechanicznej oraz chemicznej. Zainteresowanie nimi wynika stąd, że w pewnych zastosowaniach wysokoodporne tworzywa termoplastyczne mogą stanowić alternatywę dla metali, zapewniając podobną wytrzymałość, lecz będąc znacznie lżejszymi.

W porównaniu do wytwarzania addytywnego przedmiotów z tworzyw sztucznych czy z metali, technologia druku 3D z ceramiki jest wciąż na dość wczesnym etapie rozwoju, hamowanym przede wszystkim przez wysokie koszty materiałów oraz trudności w realizacji. Te ostatnie wynikają m.in. z tego, że materiał ten ma wysoką temperaturę topnienia oraz z jego dużej porowatości i skłonności do powstawania mikrodefektów. To z kolei sprawia, że konieczna jest bardziej złożona obróbka wykończeniowa.

Potencjał tego segmentu technologii druku przestrzennego jest jednak bardzo obiecujący – Smar Tech szacuje, że w 2028 roku jego wartość wyniesie 3,6 mld dol. Wynika to stąd, że z możliwości drukowania ceramicznych przedmiotów z pewnością skorzystałoby wiele branż. Wśród nich można wymienić przemysł maszynowy (na przykład łożyska), elektroniczny (podzespoły elektroniczne) i medycynę (segment ortopedyczny – protezy, stomatologia – uzupełnienia protetyczne).

OPROGRAMOWANIE

Jak napisaliśmy na wstępie, trójwymiarowe obiekty metodą druku 3D wykonywane są na podstawie modelu cyfrowego opracowanego w specjalnym oprogramowaniu i skonwertowanego do postaci odpowiedniej dla sterownika drukarki. W związku z tym korzysta się generalnie z dwóch typów narzędzi.

W pierwszym kroku model cyfrowy przedmiotu jest przygotowywany w oprogramowaniu CAD. Następnie jest on eksportowany zwykle do formatu STL. W plikach tego rodzaju obiekt zostaje odwzorowany za pomocą siatki trójkątów.

W kolejnym etapie korzysta się z oprogramowania, w którym model jest „rozcinany” na poziome warstwy (plasterki), które później, jedną na drugiej, będzie nanosić drukarka. Oprócz tego narzędzia tego typu tworzą ścieżki potrzebne do wypełnienia poszczególnych warstw oraz wykonania struktur podporowych. Obliczają również wymaganą ilość materiału.

Plik wynikowy ma postać instrukcji dla sterownika drukarki. Przeważnie takie oprogramowanie jest dostarczane wraz z drukarką, chociaż dostępne są też darmowe uniwersalne narzędzia tego typu.

AI W DRUKU 3D ORAZ NARZĘDZIA WORKFLOW

Oprogramowanie do projektowania i konwersji od początku było nieodzownym uzupełnieniem drukarek 3D, ze znaczącym udziałem w całym rynku druku przestrzennego. Wraz z postępem industrializacji wytwarzania addytywnego jeszcze zyskuje na znaczeniu. Równocześnie rosną wymagania wobec niego, gdyż musi zapewniać rozwiązania ułatwiające projektowanie części do profesjonalnego użytku, w przypadku których zwykle lekkość jest ważnym wymogiem.

W rezultacie zwiększa się stopień jego komplikacji, gdyż wykorzystuje się w nim najnowsze rozwiązania, m.in. z zakresu optymalizacji topologii i generative design, czyli programowego tworzenia modeli 3D obiektów na podstawie wprowadzonych przez projektanta parametrów. To drugie wykorzystuje algorytmy sztucznej inteligencji.

Poza oprogramowaniem do projektowania i symulacji na znaczeniu w ostatnich latach zyskują też narzędzia z kategorii zarządzania procesami produkcyjnymi (workflow). Są one coraz częściej wymagane do optymalizacji i automatyzacji pracy powiększających się flot przemysłowych drukarek 3D.

DRUK 3D W PRZEMYŚLE

Chociaż jako podstawowe zastosowanie wytwarzania addytywnego w przemyśle z reguły wciąż jest wymieniane wykonywanie prototypów, zaraz za nim przedstawiane są jego ogromne zalety w razie wykorzystania go w produkcji (patrz ramka). Mimo że ich świadomość jest coraz większa, nadal jednak wiele przedsiębiorstw nie zdecydowało się jeszcze na wdrożenie druku przestrzennego na większą skalę.

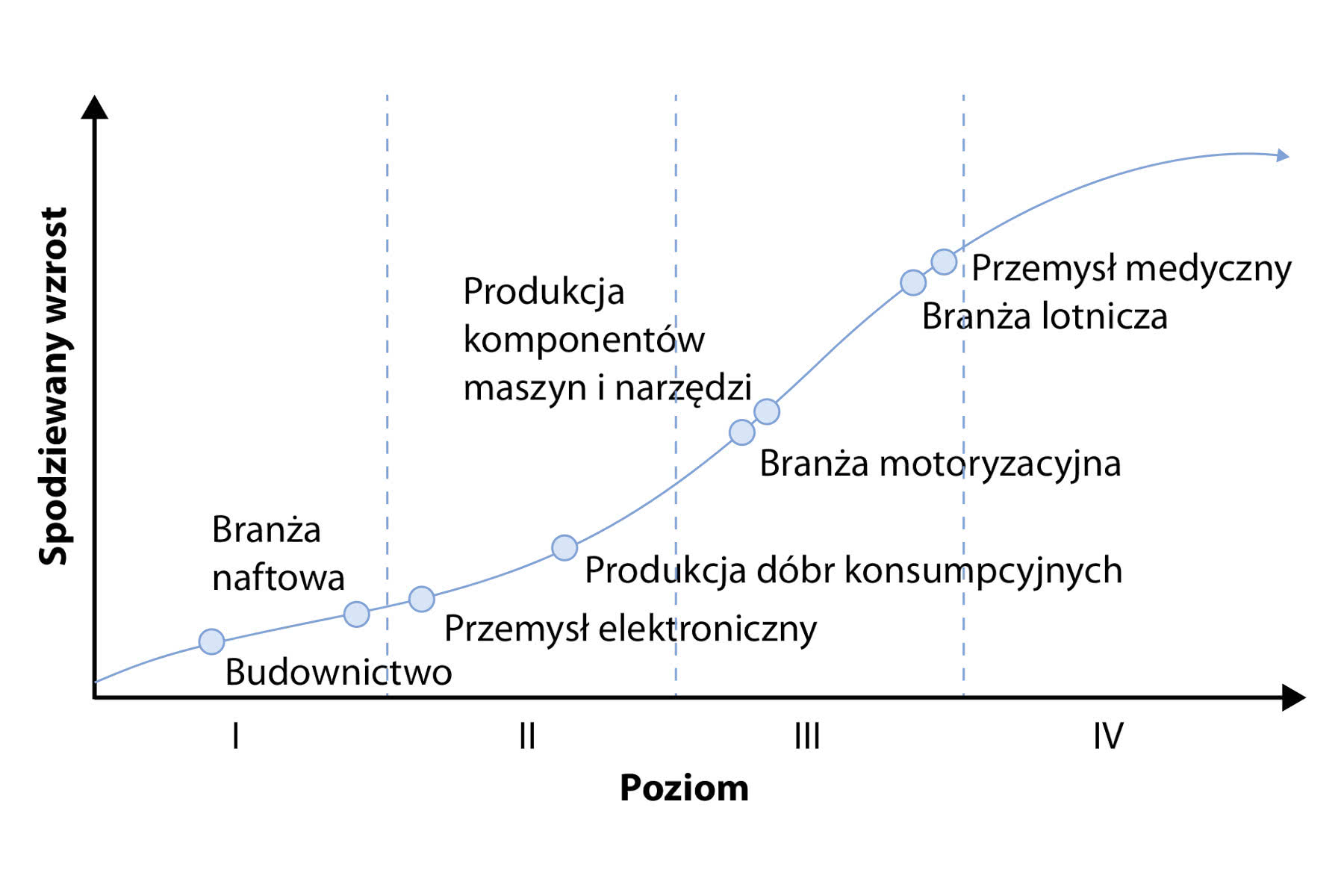

W konsekwencji stopień upowszechnienia się tej metody produkcji znacznie różni się w zależności od branży. Jego analizy, jeżeli chodzi o stan na 2019 rok, podjęła się brytyjska firma AMFG, która dostarcza oprogramowanie na potrzeby wytwarzania addytywnego. Dalej przedstawiamy główne wnioski płynące z jej opracowania.

Na potrzeby tej analizy AMFG wyróżniło kilka poziomów wdrożenia druku 3D. Na najniższym są branże, w których potencjał wytwarzania addytywnego jest dopiero analizowany. Oznacza to, że zainicjowano dotychczas wiele projektów badawczo-rozwojowych i pilotażowych / pokazowych, ale brak jest realizacji praktycznych albo są one nieliczne.

Do kolejnej kategorii zaliczane są przedsiębiorstwa, które korzystają z druku przestrzennego w tworzeniu prototypów, a realizacji praktycznych tej technologii jest w ich przypadku więcej. Następny poziom obejmuje firmy, w których poza drukowaniem przestrzennym prototypów metodą tą wykonywane są narzędzia i niektóre z wyrobów końcowych. Znajdują się one na etapie, w którym zaczynają już opracowywać najlepsze praktyki, dopasowujące druk 3D do specyfiki swoich branż.

Na najwyższym poziomie, którego jak wynika z rysunku 1 nie osiągnięto jeszcze w żadnej gałęzi przemysłu, wytwarzanie addytywne uznawane będzie za technologię produkcji o ugruntowanej pozycji. Zostaną nawet dla niej opracowane standardy zapewniające powtarzalną jakość na dużą skalę.

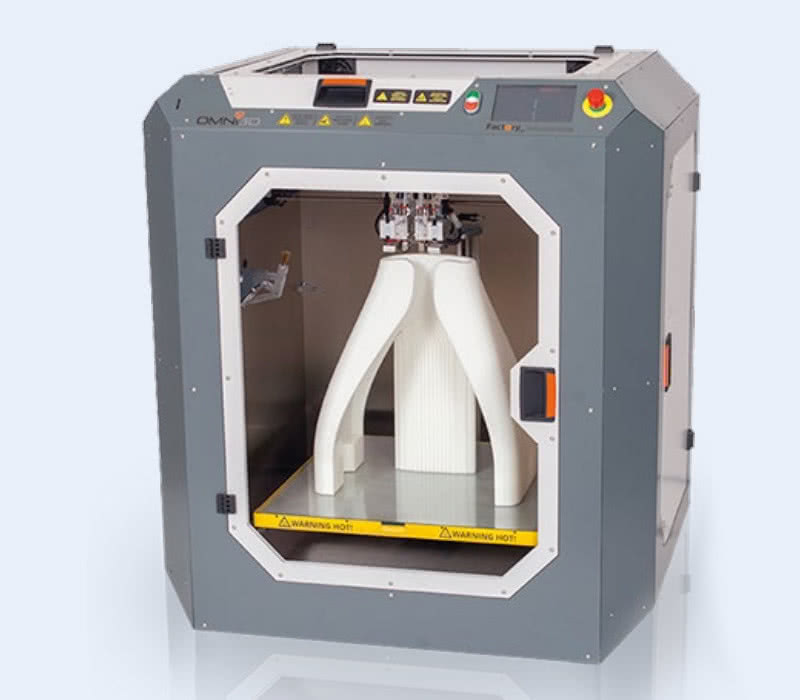

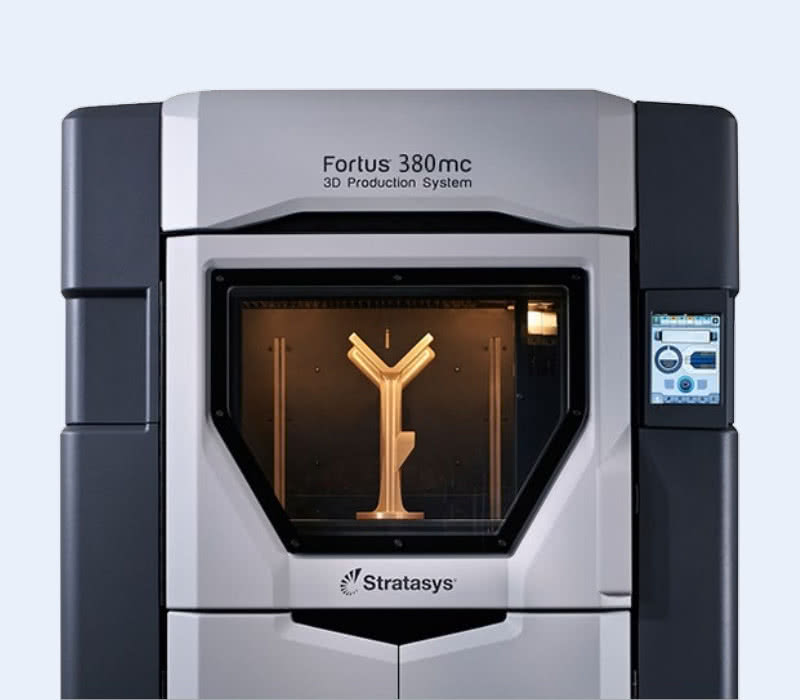

Przykłady przemysłowych drukarek 3DTechnologia druku: SLS, materiały druku: PA, TPU, PMMA, laser: 30 W CO2, minimalna grubość warstwy: 0,1 mm, szybkość druku: do 1 l/godz., pole robocze: 230 × 230 × 230 mm, oprogramowanie: SLS Build (do sterowania drukowaniem), SLS Ware (do planowania drukowania i sprawdzania plików drukowania), format plików: stl, 3mf. http://aemca.pl Technologia druku: FFF (Fused Filament Fabrication), min. wysokość warstwy: 50 μm, maks. szybkość druku: 86 cm³/h, przestrzeń robocza: 500 × 500 × 500 mm, liczba głowic drukujących: 2, napęd: śrubowy we wszystkich osiach, średnica dysz: 0,4 mm (opcjonalnie 0,6 / 0,8 mm), średnica filamentu: 1,75 mm, precyzja wymiarowa: ±0,2%, sterowanie: dotykowy panel LCD, oprogramowanie: Simplify3D, format plików: .stl, .obj, .3mf, .gcode, .factory. https://omni3d.pl/ Technologia druku 3D: przemysłowy FDM, obszar roboczy: 355 × 305 × 305 mm, wysokość warstwy: 330, 254, 178, 127 μm, dokładność: od ±0,05 do ±0,3 mm, materiały wydruków: ABS-ESD7, ABS-M30, ABS-M30i, ASA, nylon 12, nylon 12 CF, PC, PC-ABS, PC-ISO, oprogramowanie: Insight, Control Center, GrabCAD Print. http://cadxpert.pl/ |

DRUK 3D W PRZEMYŚLE LOTNICZYM

Jak wynika z wykresu na rysunku 1, do trzeciej kategorii zaliczone zostały m.in. dwie gałęzie przemysłu: lotnicza oraz medyczna. Jeśli chodzi o pierwszą, jest ona jednym z pionierów w zakresie korzystania z druku 3D – pierwsze próby jego wdrożenia w tej branży podejmowano już w początkowym okresie rozwoju technologii wytwarzania addytywnego, czyli pod koniec lat 90. zeszłego wieku. Przekłada się to wprost na dojrzałość i udział segmentu branży lotniczej w całkowitym rynku druku 3D. Ostatni w 2018 roku, według Market Research Future, wyniósł 12% i był jednym z większych.

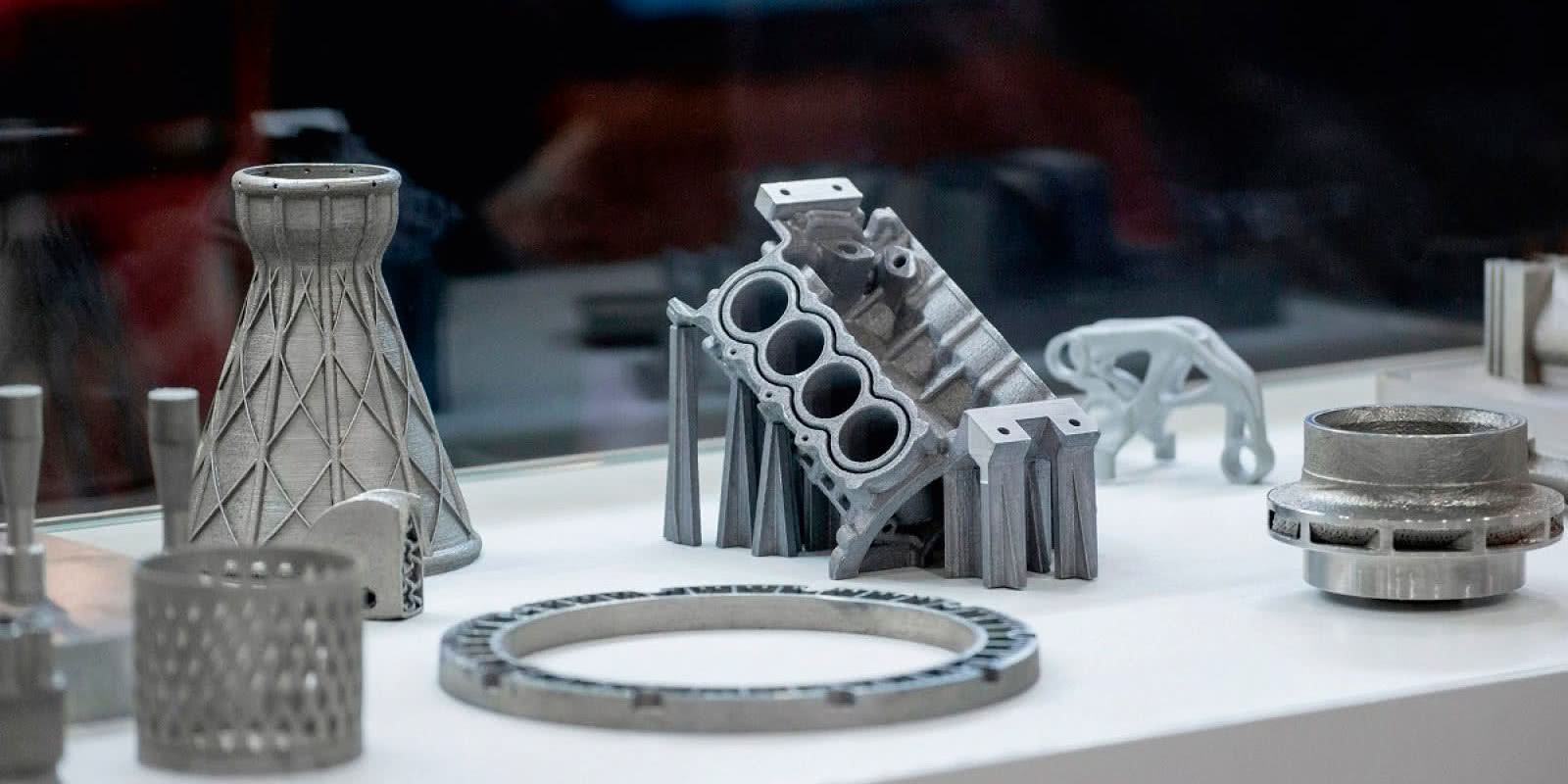

Druk przestrzenny w przemyśle lotniczym jest wykorzystywany do wykonywania zarówno prototypów, narzędzi, jak i w produkcji części do samolotów. Wśród firm, które go wdrożyły, szczególnie w zakresie drukowania detali z metalu, wymienić należy największe przedsiębiorstwa działające w tej branży, jak m.in. GE, Airbus czy Boeing.

Przykładem może być najnowszy dwusilnikowy samolot Boeing 777X wyposażony w silniki GE9X, które zbudowano z aż sześciu wydrukowanych części. Wśród tych elementów są dysze paliwowe, czujniki temperatury, mieszacze paliwa i rozmiarowo większe części, takie jak wymienniki ciepła oraz separatory.

OD NOWINKI DO PRODUKCJI

Warto w tym miejscu zaznaczyć, że przemysł lotniczy nie tylko korzysta z technologii wytwarzania addytywnego, ale aktywnie przyczynia się do jej rozwoju, a dzięki temu ugruntowania jej pozycji w przemyśle. Wśród działań podejmowanych w tym celu wymienić należy inicjatywy badawcze oraz normalizacyjne. Na przykład organizacja standaryzacyjna SAE International opracowała niedawno zbiór standardów określających wymagania, jakie powinny spełniać części samolotowe drukowane w 3D.

Można zaryzykować stwierdzenie, że jeśli w jakiejś branży w kontekście danej technologii zaczyna się podejmować działania normalizacyjne, oznacza to, że dane rozwiązanie przestaje być traktowane wyłącznie jako nowinka i jest na najlepszej drodze do uzyskania statusu pełnoprawnej technologii produkcyjnej. Potwierdzają to także prognozy – jak informuje AMFG z różnych analiz wynika, że prognozowany średni wzrost segmentu druku 3D w lotnictwie w ciągu kolejnych pięciu lat mieścić się będzie w przedziale od prawie 18% do ponad 20% rocznie.

Produkcja addytywna czy subtraktywna?

Poważną konkurencją dla druku 3D w przemyśle wciąż pozostają obrabiarki CNC. W pewnych zastosowaniach i w przypadku pewnych materiałów decyzja o wyborze jednego z tych rozwiązań wymaga szczególnej analizy. Przykładowo jeżeli chodzi o wykonywanie prototypów z tworzyw sztucznych – m.in. form do wtryskarek – warto zdecydować się na druk przestrzenny, gdyż tą techniką z większą precyzją można wykonać detale takie jak na przykład narożniki, których ostateczny kształt w przypadku obrabiarek CNC zależy od kształtu narzędzia. Zalecane są zwłaszcza stereolitografia lub metoda SLS. Pierwszą technikę w tym zastosowaniu cechuje większa dokładność oraz łatwiejsza obróbka wykończeniowa gotowego obiektu niż SLS. Z drugiej jednak strony liczyć trzeba się z tym, że druk 3D jest wolniejszy, zwłaszcza w przypadku przedmiotów o grubszych ściankach i wypełnionych. Z kolei w przypadku metali, zwykle jeśli zostały zaprojektowane z myślą o obróbce CNC, nie warto przestawiać się na ich drukowanie, ponieważ będzie ono zbyt wolne i droższe. Z drugiej jednak strony, uwzględniając w projekcie to, że na wydajność druku przestrzennego wpływa grubość i wypełnienie przedmiotu, na drukarce 3D można wykonywać części o kształtach niemożliwych do uzyskania na obrabiarce CNC. Warto przy tym wspomnieć o ważnym ograniczeniu druku 3D, jeżeli chodzi o wykonywanie części metalowych – należy liczyć się z tym, że im większy jest ich rozmiar, tym większe prawdopodobieństwo, że z powodu naprężeń wewnętrznych mogą w procesie druku ulec zniekształceniu. Aby tego uniknąć, należy zainwestować więcej w drukarki 3D, w których stosowane są specjalne rozwiązania konstrukcyjne temu zapobiegające. W przypadku CNC problem ten w zasadzie nie istnieje. |

DRUK PRZESTRZENNY W BRANŻY MEDYCZNEJ

Drugą gałęzią przemysłu, która w porównywalnym stopniu do lotnictwa zdążyła już zaadaptować technologię wytwarzania addytywnego, jest branża medyczna – według firmy SmarTech rynek druku 3D w tym zastosowaniu w 2019 roku był wart 1,25 mld dol., a do 2027 roku powinien przekroczyć 6 mld dol.

Druk przestrzenny w tej dziedzinie sprawdza się zwłaszcza w niektórych jej segmentach. Przykładem są implanty ortopedyczne – jak prognozuje SmarTech do 2021 roku z metalu wydrukowanych zostanie ponad 1 miliard implantów tego typu. Najważniejszymi powodami popularności druku 3D w tym zastosowaniu są: doskonała jakość implantów i możliwość wykonania struktur trudnych do uzyskania innymi metodami, na przykład o specjalnym wykończeniu, które lepiej zrastają się z kośćmi.

DRUK 3D W ORTODONCJI

Kolejnym niezwykle perspektywicznym dla druku przestrzennego segmentem branży medycznej jest stomatologia, a przede wszystkim jedna jej dziedzina – ortodoncja. W tych zastosowaniach technologia wytwarzania addytywnego jest ceniona szczególnie za dokładność oraz szerokie możliwości personalizacji.

Przewiduje się, że upowszechnienie się druku 3D w stomatologii, a z czasem jej zdominowanie, zrewolucjonizuje tę branżę, umożliwiając wprowadzenie nowych produktów i rozwój dotychczasowych. Przykładem są przezroczyste aparaty wyrównujące zgryz – ich producenci masowo przestawiają się na produkcję ich form tą metodą, inwestując duże sumy w rozbudowę flot drukarek 3D. Przewiduje się, że w ciągu kilku najbliższych lat, w miarę postępu w zakresie technologii oraz materiałów do druku 3D, zamiast korzystać z form, przezroczyste aparaty będzie się drukować bezpośrednio.

DRUK 3D W BRANŻY MOTORYZACYJNEJ I BUDOWNICTWIE

Wytwarzanie addytywne dotychczas w przemyśle motoryzacyjnym ugruntowało swoją pozycją przede wszystkim w dziedzinie wytwarzania prototypów i narzędzi. Ostatnio dodatkowo coraz częściej drukowane są elementy spersonalizowane, szczególnie do luksusowych i wyścigowych aut.

Niektórzy producenci zdecydowali się poza tym na drukowanie produkowanych na masową skalę części do swoich aut, w tym części zapasowych. Wśród nich są takie firmy, jak Ford i BMW. Przewiduje się, że w przyszłości przybywać będzie części samochodowych drukowanych w 3D, również w pojazdach innych niż samochody luksusowe czy sportowe. Jeśli z kolei chodzi o typ materiałów do druku 3D, to ostatnio rośnie zwłaszcza znaczenie metali.

Jak wynika z rysunku 1 druga z tytułowych branż jest daleko w tyle za wcześniej opisanymi, mimo że wraz z popularyzacją druku 3D wiązano z nim w tej gałęzi przemysłu szczególnie duże nadzieje, podając, zwłaszcza w mediach, jako przykład zastosowania tej technologii drukowanie domów. Niestety, jak pokazała przyszłość, w rzeczywistości większość dotychczas zrealizowanych w tym zakresie projektów miała charakter wyłącznie demonstracyjny.

GŁÓWNE ZASTOSOWANIA

Aktualnie wyróżnić można cztery kluczowe zastosowania dla drukarek 3D w branży budowlanej. Są to: drukowanie elementów betonowych, na przykład ścian, drukowanie form wykorzystywanych następnie do produkcji elementów budowlanych, drukowanie dużych konstrukcji metalowych, jak mosty, drukowanie modeli architektonicznych. Różnią się one pod względem dojrzałości i potencjału. Przykładowo za perspektywiczne uznaje się pierwsze zastosowanie – prognozuje się, że w ciągu kolejnych lat ten segment znacznie się rozwinie, głównie dzięki innowacyjnym projektom budowlanym, planowanym m.in. w Zjednoczonych Emiratach Arabskich.

Obecnie z kolei najczęściej z druku 3D korzysta się w produkcji dużych i złożonych form używanych następnie do wykonywania elementów konstrukcyjnych. Technologię tę ceni się w tym zastosowaniu przede wszystkim za szybkość realizacji – formy drukowane powstają nieporównywanie szybciej niż te wykonywane tradycyjnie, na przykład drewniane. Ponadto drukowane formy zapewniają większą elastyczność architektom w zakresie wprowadzania w ich projektach nietypowych kształtów i rozwiązań konstrukcyjnych.

Zalety druku 3D w przemyśleUpowszechnienie się wytwarzania addytywnego w przemyśle może przynieść wiele korzyści. Jedną z nich jest szybsze i tańsze wykonywanie prototypów, bez uruchamiania w tym celu linii produkcyjnej. Kolejną zaletą jest elastyczność produkcji. Dzięki temu, że przeprogramowanie drukarki 3D w zasadzie wymaga tylko wprowadzenia nowego modelu cyfrowego, przez co jest prostsze, szybsze i nieporównywanie tańsze niż częste przestrajanie wielu maszyn, można je wykorzystać do świadczenia usługi produkcji na żądanie. W takim przypadku zamawiający będą mogli sami zmieniać model zamawianego produktu lub zlecać producentowi wprowadzenie konkretnych zmian. W rezultacie gotowy produkt będzie spersonalizowany. Produkcja na żądanie zrewolucjonizuje także magazynowanie i logistykę. Dzięki drukarkom 3D magazyny będą wirtualne, czyli będą mieć formę bazy danych komputerowych modeli detali, które będą wytwarzane wyłącznie na zamówienie. Jeżeli dodatkowo będą drukowane lokalnie, u dystrybutora, zmaleją koszty transportu oraz skróci się czas oczekiwania na dostawę. |

INDUSTRIALIZACJA DRUKU 3D

Chociaż potencjał druku 3D w przemyśle jest nie do przecenienia, równocześnie w rzeczywistości na drodze do jego industrializacji stoi wiele przeszkód, wśród których jedną z większych jest brak automatyzacji. W związku z tym na tym właśnie skupiają się dostawcy sprzętu i oprogramowania na potrzeby wytwarzania addytywnego.

W tym celu wprowadzają różne rozwiązania skracające czas szczególnie tych pracochłonnych i powtarzających się czynności, na przykład w zakresie obróbki wykończeniowej czy planowania produkcji. Kolejne przeszkody, które należy pokonać, zanim technologia druku przestrzennego zyska naprawdę szerokie zastosowanie w przemyśle, to: brak standaryzacji materiałów i procesów oraz wciąż duże koszty produkcji.

Monika Jaworowska