|

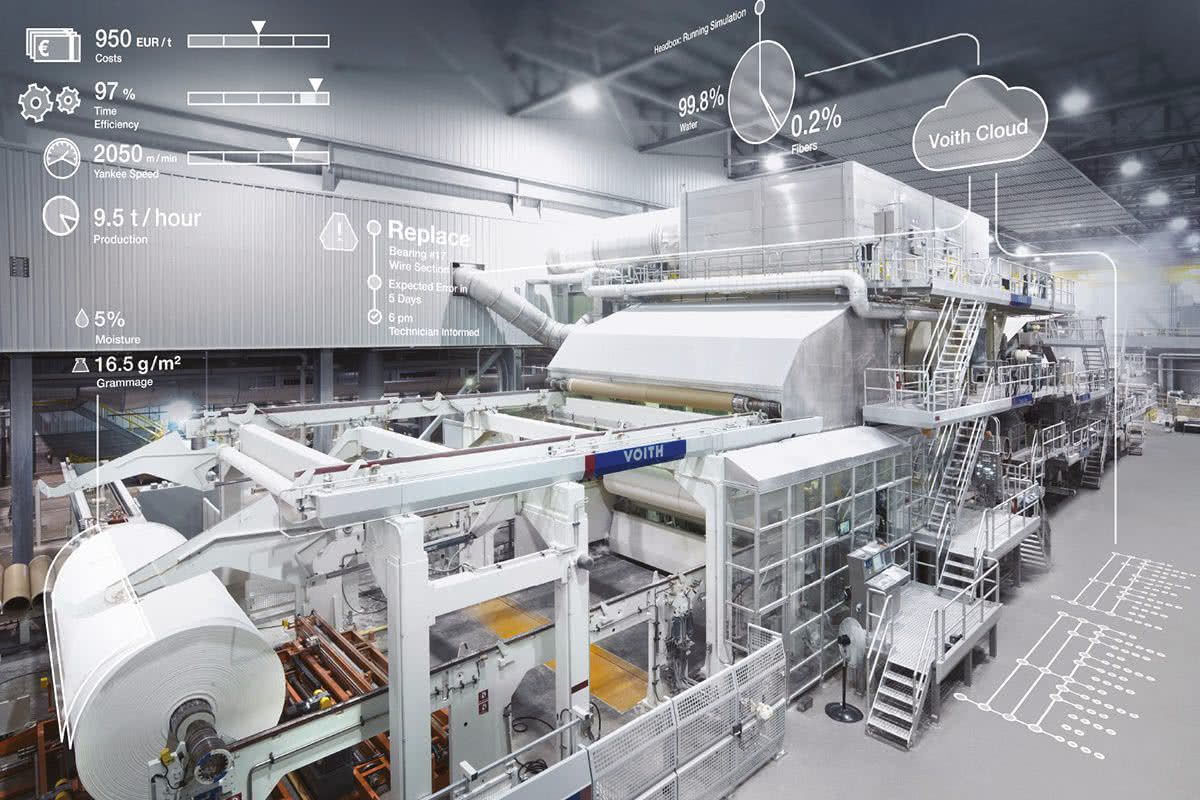

Na wstępie warto jest odpowiedzieć na pytanie, czym właściwie jest cyfrowa fabryka (Digital Factory, Smart Factory). Według jednej z obowiązujących definicji jest to zakład, który dzięki wdrożonym w nim rozwiązaniom technologicznym, które na wielu poziomach i w różnym stopniu ze sobą współpracują, stanowi elastyczny system mogący w znaczącym zakresie autonomicznie optymalizować swoje funkcjonowanie i samodzielnie zarządzać procesami produkcyjnymi, dostosowując się w ten sposób do zmieniających się warunków i wymagań. DANE NAPĘDZAJĄ SMART FACTORY Innymi słowy cyfrowa fabryka stanowi wysoce zdigitalizowane i skomunikowane środowisko, w którym maszyny, i inne wyposażenie są w stanie usprawniać procesy poprzez automatyzację i samooptymalizację. Dotyczy to zarówno zadań produkcyjnych, jak i innych dziedzin, takich jak planowanie, logistyka łańcucha dostaw, a nawet rozwój nowych produktów. Jest to możliwe przede wszystkim dzięki temu, że zintegrowane wyposażenie cyfrowych fabryk wymienia się danymi. Można nawet zaryzykować stwierdzenie, że to one są największą siłą napędową inteligentnych zakładów produkcyjnych – bez dostępu do informacji nie ma w ogóle mowy o osiągnięciu stawianych im celów. Dlatego nieodzownym elementem smart fabryk są rozwiązania, które umożliwiają rejestrowanie oraz zbieranie danych o przebiegu produkcji oraz stanie maszyn i wyposażenia. OD IIOT DO AI W tym zakresie wykorzystuje się smart czujniki oraz Przemysłowy Internet Rzeczy (Industrial Internet of Things, IIoT). Same dane oczywiście nie wystarczą. Żeby były użyteczne, powinny jeszcze zostać właściwie zinterpretowane. Informacje, które są generowane w cyfrowych fabrykach, są pod wieloma względami specyficzne. Oprócz ogromnych ilości, w jakich są dostarczane, dużej szybkości napływu, która może także dodatkowo podlegać okresowym wahaniom i dużej oczekiwanej szybkości ich przetwarzania, charakteryzuje je również różnorodność źródeł i formatów. Dlatego, w zależności od stopnia zdigitalizowania procesów produkcyjnych w danym zakładzie, nierzadko można je zaliczyć do kategorii Big Data. W związku z tym ich analiza wymaga specjalnych rozwiązań wykraczających poza tradycyjne metody. Trzeba zatem sięgnąć po takie technologie, jak sztuczna inteligencja (Artificial Intelligence, AI) czy chmura obliczeniowa (Cloud Computing). |

CZYM SĄ SMART SENSORS?

Czujniki od zawsze były nieodłącznymi elementami linii produkcyjnych. "Zwykłe" czujniki w erze Przemysłu 4.0 okazują się jednak nie wystarczać – dlatego w cyfrowych fabrykach upowszechniają się wersje smart. Stanowią one zintegrowane jednostki zawierające element pomiarowy, blok wstępnego przetwarzania wyników pomiarów oraz nadajnik wysyłający odczyty do jednostki nadrzędnej. W inteligentne czujniki wyposażane są nowe urządzenia, które dzięki temu są fabrycznie przygotowane do podłączenia do sieci Internetu Rzeczy. Starsze natomiast są wyposażane w specjalne moduły pomiarowo-komunikacyjne.

Dostępność mocy obliczeniowej do przeprowadzania obliczeń na zmierzonych danych lokalnie, w czujniku oraz możliwość ich zdalnego odczytu dzięki modułowi komunikacyjnemu to niejedyne cechy smart sensorów. Dzięki postępowi w zakresie miniaturyzacji, możliwej przede wszystkim dzięki technologii MEMS, smart czujniki stały się alternatywą dla tradycyjnych sensorów tam, gdzie montaż tych drugich, ze względu na ich rozmiary, byłby niemożliwy. Warto także dodać, że bez postępów w zakresie technologii MEMS koncepcja Internetu Rzeczy, a w tym IIoT, nie byłaby możliwa do zrealizowania ze względu na koszty.

5G w smart fabryce firmy RittalW 2019 roku firma Rittal uruchomiła produkcję w zakładzie przemysłowym w niemieckim Haiger. W fabryce produkowane są nowe serie obudów sterowniczych i małogabarytowych. W zakładzie, którego budowa kosztowała 250 milionów euro, wdrożono szereg rozwiązań z dziedziny Przemysłu 4.0. Park maszynowy w Haiger w znacznym stopniu samodzielnie się konfiguruje, w zależności od wytwarzanych przedmiotów lub podzespołów. Maszyny i systemy transportu komunikują się ze sobą oraz z systemami nadrzędnymi. Transport wewnętrzny, pakowanie, oznakowanie, dalszy transport do dystrybucji są całkowicie zautomatyzowane. Kolejną nowością w niemieckim zakładzie firmy Rittal ma być prywatna sieć komórkowa 5G, która ma zostać uruchomiona jeszcze w tym roku. Ma ona znacznie przyspieszyć i uprościć przepływ danych oraz być pomocna przy wdrażaniu analiz, które pozwolą przewidzieć i wskazać konieczność wykonania ewentualnych napraw i konserwacji urządzeń produkcyjnych oraz umożliwią optymalizację procesów produkcyjnych. |

INTELIGENTNE CZUJNIKI – PRZYKŁADY APLIKACJI W SMART FABRYKACH

Zastosowań dla inteligentnych czujników i IIoT w zakładach produkcyjnych nie brakuje. Jednym z nich jest predykcyjne utrzymanie ruchu. Polega ono na ciągłym monitorowaniu stanu urządzenia w celu natychmiastowego wykrycia ewentualnych niepokojących objawów. Pozwala to na podjęcie interwencji, jak tylko pojawią się pierwsze oznaki zbliżającej się awarii, ale zanim do niej dojdzie.

Jest to moment optymalny. Oznacza to, że działania nie są przeprowadzane na zapas, jak w metodzie prewencyjnej, ani już po fakcie, jak w metodzie reakcyjnej, więc szkodom można zapobiec. Dzięki temu predykcyjne utrzymanie ruchu ma wiele zalet w porównaniu z innymi strategiami utrzymania ruchu.

Ponieważ praca urządzeń jest monitorowana bez konieczności ich wyłączania, zapobiega się niespodziewanym przestojom będącym wadą podejścia reakcyjnego i planowanym przerwom. Te drugie występują w czasie okresowych przeglądów prewencyjnych. Trudność sprawia dobór ich optymalnych odstępów – jeśli będą zbyt częste, mogą przynieść więcej strat niż oszczędności z powodu kosztownych przerw w produkcji i zaangażowania personelu. Zbyt rzadkie natomiast mijają się z celem, jeśli między przeglądami stan maszyn pogorszy się w takim stopniu, że się zepsują.

Predykcja wydłuża żywotność urządzeń. Dodatkową korzyścią płynącą z ciągłego monitorowania pracy maszyn w razie archiwizowania pozyskanych w ten sposób danych jest możliwość tworzenia obszernej bazy wiedzy na ich temat. Informacje te mogą się przydać w przyszłości w odniesieniu do nich albo innych podobnych.

SMART SENSORS I TEMATYKA BHP

Dzięki smart czujnikom i rozwiązaniom wearable, czyli elektronice noszonej, otworzą się również nowe możliwości w zakresie ochrony pracowników w miejscu pracy oraz usprawnienia ich pracy. Potencjał tej drugiej w zastosowaniach konsumenckich jest ogromny – wystarczy wspomnieć o stale zyskujących na popularności urządzeniach noszonych do pomiaru aktywności fizycznej i parametrów życiowych w zastosowaniach medycznych. Wiele z nich może również znaleźć zastosowanie w przemyśle, oczywiście z uwzględnieniem jego specyficznych wymagań.

Do zadania poprawy bezpieczeństwa na stanowiskach pracy dzięki elektronice noszonej można podejść na kilka sposobów. Przykładowo akcesoria do noszenia i elementy ubrań, takie jak m.in. opaski na rękę, odzież roboczą z wszytymi czujnikami i wyświetlaczami, nakrycia głowy, rękawice czy okulary, można wykorzystać do przedstawienia użytkownikom informacji o zagrożeniach, takich jak na przykład gorące powierzchnie, dzięki wbudowaniu kamery termowizyjnej w kask.

PRZEMYSŁOWA ELEKTRONIKA NOSZONA

Kolejny przykład to rękawice z wbudowanymi czujnikami chemicznymi, zmieniające kolor w kontakcie z toksyczną substancją, czy opaska na rękę, która na przykład dźwiękowo sygnalizuje zbliżenie się do maszyny, która się zepsuła lub wkroczenie do strefy niebezpiecznej, na przykład podejście zbyt blisko niebezpiecznego urządzenia albo znalezienie się na trasie przejazdu wózka widłowego.

Oprócz tego elektronika noszona może być, podobnie jak ta konsumencka, wykorzystywana do monitorowania parametrów życiowych pracowników. Zapobiega to wypadkom w miejscu pracy w razie na przykład omdlenia i pozwala wykryć pogorszenie się warunków na nim panujących, na przykład zmniejszenie dopływu powietrza lub wzrost stężenia gazów utrudniających oddychanie.

Przemysłowa elektronika noszona znacznie różni się od produktów konsumenckich, mając więcej wspólnego z tymi używanymi przez wojsko. Poza tym, że z oczywistych powodów powinna być odporniejsza na różne trudne warunki środowiskowe, nie może rozpraszać osoby, która z niej korzysta, nie może hamować jej ruchów ani zasłaniać widoku. Informacje przekazywane za pośrednictwem przemysłowej elektroniki noszonej powinny być również w miarę zwięzłe oraz przydatne, tak aby nie absorbować zbytnio pracownika i muszą być na bieżąco aktualizowane.

KOMUNIKACJA W SIECIACH IIOT

Gdy chodzi o łączność w sieciach Przemysłowego Internetu Rzeczy, najważniejsze kwestie przy wyborze konkretnego rozwiązania w tym zakresie to: zasięg – na przykład krótki pozwala na terytorialne ograniczenie dostępu do sieci, co istotne ze względów bezpieczeństwa, szybkość transmisji, ilość przesyłanych danych – należy unikać sytuacji, w których informacje kontrolne zajmowałyby więcej miejsca w ramce niż główna informacja (na przykład wynik pomiaru), gdyż taka nieefektywność spowalnia transmisję i sytuacji odwrotnych, gdy dane trzeba dzielić na części przesyłane oddzielnie, co z kolei jest przyczyną opóźnień, bezpieczeństwo komunikacji, pobór mocy, interoperacyjność i skalowalność (możliwość powiększania sieci o kolejne węzły bez pogarszania się dotychczasowej jakości transmisji).

W zakresie łączności w sieciach IIoT korzysta się z komunikacji przewodowej i bezprzewodowej. Zaletą drugiej jest łatwość i zwykle niższy koszt wdrożenia, dzięki temu, że można zorganizować sieć przy minimalnej ingerencji w otoczenie i doprowadzić ją w miejsca trudno dostępne.

W sieciach przewodowych dominuje Ethernet. Przykładem bezprzewodowych są z kolei sieci ZigBee, które charakteryzuje: mały pobór energii, niewielkie przepływności (do 250 kb/s) oraz zasięg pomiędzy węzłami do 100 metrów. Lokalne sieci Internetu Rzeczy, na przykład w obrębie fabryki, w których niskie zużycie energii ani duży zasięg nie są priorytetami, opierają się często na standardzie Wi-Fi.

PRZEGLĄD SIECI DLA IIOT

Wśród sieci bezprzewodowych coraz większą popularność zyskują sieci LPWAN (Low Power Wide Area Networks). Ich ważne cechy to: duży zasięg transmisji (do kilku kilometrów), mała przepływność, niski pobór mocy i prostota, obniżająca koszt realizacji. Są one istotne m.in. w przypadku czujników zasilanych bateryjnie, które są wbudowywane na przykład w elementy infrastruktury, do których dostęp jest utrudniony. Przykładami sieci LPWAN są działające w nielicencjonowanym paśmie częstotliwości LoRa oraz SigFox.

Z kolei operatorzy sieci komórkowych, wychodząc naprzeciw rosnącym potrzebom w dziedzinie Internetu Rzeczy, w tym jego przemysłowej wersji, rozwijają dwa nowe standardy sieci LPWAN. Są to: LTE-M, który wyróżnia szybkość transmisji (około 1 Mb/s), zasięg, możliwość transmisji głosu, energooszczędność (10 lat pracy urządzenia na jednej baterii) oraz Narrowband-IoT (NB-IoT).

Ten drugi zapewnia porównywalnie niskie zużycie energii, obsługę dużej liczby połączeń, które przypadają na jedną stację bazową i bardzo dobry zasięg w pomieszczeniach, w sieciach NB-IoT zagwarantowana jest bowiem łączność przy sygnale ze stacji bazowej na poziomie aż o do 20 dB niższym niż w sieciach 2G.

5G W SMART FABRYKACH

Nowością są sieci 5G, które początkowo będąc rozszerzeniem sieci 4G, mają potencjał, żeby w przyszłości całkiem je zastąpić. Nie będzie to jednak typowa dla kolejnych generacji sieci komórkowych ewolucja, ale rewolucja, która pozwoli na rozwój nowych aplikacji i modeli biznesowych. Umożliwią ją parametry transmisji w sieciach 5G, które mają być docelowo nieporównywalnie lepsze niż w 4G.

Średnie prędkości transmisji w już działających sieciach 5G sięgają w niektórych krajach 250 Mb/s, przy szczytowych wartościach przekraczających 500 Mb/ s. Dla porównania w sieciach 4G średnia prędkość transmisji wynosi 20‒30 Mb/s. A trzeba pamiętać, że to dopiero początek – docelowo w sieciach 5G ma to być co najmniej 10 Gb/s.

Jeżeli chodzi o opóźnienia transmisji, w przypadku sieci piątej generacji zapowiadana wartość to 1 ms, czyli kilkadziesiąt razy krócej niż w sieciach 4G. Sieci 5G powinny być w stanie obsługiwać znacznie więcej podłączonych urządzeń niż sieci LTE. Docelowo ich liczba ma sięgać miliona urządzeń na kilometr kwadratowy.

Prywatne sieci 5G są przyszłością komunikacji w cyfrowych zakładach produkcyjnych – dzięki parametrom transmisji, jakie mają być w nich osiągalne, będzie można w pełni wykorzystać potencjał technologii Przemysłu 4.0. Pierwsze ich wdrożenia w tym zastosowaniu są już realizowane – przykładem jest smart fabryka firmy Rittal (patrz ramka).

AI W CYFROWYCH FABRYKACH

Jak wspomnieliśmy wcześniej – dane pozyskiwane w sieciach Przemysłowego Internetu Rzeczy będą specyficzne i będzie ich coraz więcej. Bez względu jednak na to, ile uda się ich zgromadzić, ich rzeczywista wartość zależy od tego, w jakim stopniu zostaną wykorzystane.

Przede wszystkim wśród wszystkich zarejestrowanych informacji trzeba rozpoznać te użyteczne, czyli oddzielić treść od szumów. Następnie należy jeszcze informacje te ze sobą pokojarzyć, czyli określić relacje, hierarchię oraz różnorodne inne powiązania, które między nimi występują i na tej podstawie wyciągnąć wnioski.

Ze względu na specyfikę danych w sieciach Przemysłowego Internetu Rzeczy ich analiza wymaga specjalnych rozwiązań wykraczających poza tradycyjne metody. Tu z pomocą przychodzi sztuczna inteligencja. AI obecnie jest jedną z najdynamiczniej rozwijanych dziedzin, dzięki czemu dostarcza coraz skuteczniejszych technik, pozwalających rozwiązywać problemy z zakresu analizy danych do tej pory trudne do rozstrzygnięcia, a nawet nierozwiązywalne.

CZYM JEST ML?

Jedną z tych metod jest uczenie maszynowe (Machine Learning, ML) i jego podgrupa – uczenie głębokie (Deep Learning, DL), które wykorzystuje sieci neuronowe. Według definicji ML jest to zdolność komputerów do uczenia się bez programowania im nowych umiejętności wprost. Opiera się ono na algorytmach, które analizując dostarczane im dane, wyciągają wnioski i uczą się z nich, aby następnie zdobytą w ten sposób wiedzę wykorzystać w podejmowaniu decyzji potrzebnych do rozwiązania konkretnych problemów. Co więcej, z czasem, w miarę, jak przetwarzają coraz więcej danych, samodoskonalą się bez konieczności ich przeprogramowywania.

Wymagania, jakie pod względem mocy obliczeniowej oraz pamięci niesie ze sobą gromadzenie dużych ilości danych i implementacja algorytmów uczenia maszynowego, zwykle przekraczają możliwości typowej infrastruktury informatycznej, jaką dysponują niewyspecjalizowane w tej dziedzinie przedsiębiorstwa. W takim przypadku można skorzystać z chmury obliczeniowej (patrz ramka).

Chmura obliczeniowaJest to usługa polegająca na dostarczaniu zasobów informatycznych, na przykład serwerów, baz danych, sieci, oprogramowania, z których można korzystać za pośrednictwem Internetu. Rozwiązanie to zyskuje coraz większą popularność dzięki swoim licznym zaletom. Przede wszystkim korzystając z chmury obliczeniowej, nie ponosi się wydatków inwestycyjnych związanych z zakupem sprzętu i oprogramowania ani później kosztów jego obsługi i utrzymania (wynagrodzenia specjalistów, opłaty za energię elektryczną zużywaną do zasilania i chłodzenia serwerów). Ponieważ zwykle usługi w ramach chmury są udostępniane na żądanie, ich klienci zyskują ogromną swobodę – korzystają z potrzebnych zasobów, kiedy chcą, bez konieczności wcześniejszego zaplanowania. Dotyczy to także skali, w jakiej ich używają, co oznacza, że stosownie do potrzeb (i możliwości finansowych, jako że usługi w chmurze są płatne) mogą korzystać z większej mocy obliczeniowej, pamięci, przepustowości. Ponieważ to usługodawcy dbają o stronę sprzętowo-programową, a w ich interesie jest, by zapewnić użytkownikom usługi najwyższej jakości, klient zawsze uzyskuje dostęp do najnowszych rozwiązań, na bieżąco aktualizowanych i unowocześnianych. Dotyczy to również zabezpieczeń. |

CYFROWE BLIŹNIAKI

Kolejnym komponentem zdigitalizowanego oraz skomunikowanego środowiska, które stanowić powinna smart fabryka, są cyfrowe bliźniaki (Digital Twin). Koncepcja ta jest znana już od około dwudziestu lat, jednak dopiero w ostatnich latach dostępne stały się rozwiązania technologiczne umożliwiające jej urzeczywistnienie.

Cyfrowy bliźniak stanowi wirtualną replikę rzeczywistego, fizycznego obiektu, produktu albo innego zasobu zakładu. Z założenia powinna być ona aktualizowana w czasie rzeczywistym, a przynajmniej tak regularnie, jak to tylko możliwe, żeby jak najdokładniej odzwierciedlała swój pierwowzór w świecie rzeczywistym.

Cyfrowe bliźniaki w fabryce SiemensaZakładem, który cieszy się statusem fabryki cyfrowej, jest zakład Siemensa w niemieckim Amberg. Jednym z innowacyjnych rozwiązań tam wykorzystywanych są cyfrowe bliźniaki. Znajdują one zastosowanie m.in. na etapie przestrajania linii produkcyjnych. Tradycyjnie jest to bardzo pracochłonny i czasochłonny proces, który wymaga od pracowników ręcznego wprowadzania zmian w maszynach i wyposażeniu. W dobie Industry 4.0 jednak nim cokolwiek na danej linii produkcyjnej zostanie zmienione, najpierw powstaje cyfrowa wersja produktów, stanowisk linii produkcyjnej oraz samego procesu produkcyjnego. Znacząco usprawnia to i skraca czas potrzebny do stworzenia nowej konfiguracji, dzięki temu, że można wirtualnie sprawdzić, gdzie na przykład mogą wystąpić wąskie gardła, nieefektywność lub nieoczekiwane potrzeby, czy to dotyczące dodatkowych materiałów, czy środków bezpieczeństwa. |

IOT A CYFROWE BLIŹNIAKI

Cyfrowe bliźniaki tworzy się zwykle w specjalistycznym oprogramowaniu na podstawie danych z czujników wykorzystywanych do gromadzenia danych na temat fizycznego obiektu. Im gęstsza jest sieć sensorów i im więcej danych na temat oryginału można uzyskać, tym bardziej szczegółowy jest jego cyfrowy model.

Trudno zatem nie powiązać rosnącej popularności cyfrowych bliźniaków (nie tylko w przemyśle) z upowszechnianiem się Przemysłowego Internetu Rzeczy (i generalnie IoT także poza przemysłem). Jest bowiem oczywiste, że rosnąca liczba opomiarowanych oraz skomunikowanych przedmiotów, urządzeń, obiektów czy zasobów ułatwia gromadzenie danych na ich temat, a cyfrowe bliźniaki są po prostu nowym, bardziej cyfrowa fabryka zaawansowanym sposobem ich łączenia ze sobą, a następnie ich prezentacji.

Cyfrowe bliźniaki umożliwiają testowanie nowych rozwiązań, analizowanie przeszłych sytuacji i przewidywanie przyszłych zachowań zdigitalizowanych obiektów. Z korzystaniem z nich zatem wiąże się szereg korzyści.

JAKIE SĄ KORZYŚCI Z CYFROWYCH BLIŹNIAKÓW?

Przede wszystkim eksperymentowanie na fizycznych produktach, obiektach, czy zasobach zwykle jest pracochłonnym, czasochłonnym i kosztownym procesem. Cyfrową replikę można natomiast szybko edytować w celu przetestowania nowych rozwiązań oraz przeprowadzenia symulacji. W przypadku, gdy ich wyniki nie spełniają założeń projektowych, traci się jedynie czas poświęcony na testy, bez uszczerbku dla rzeczywistych zasobów.

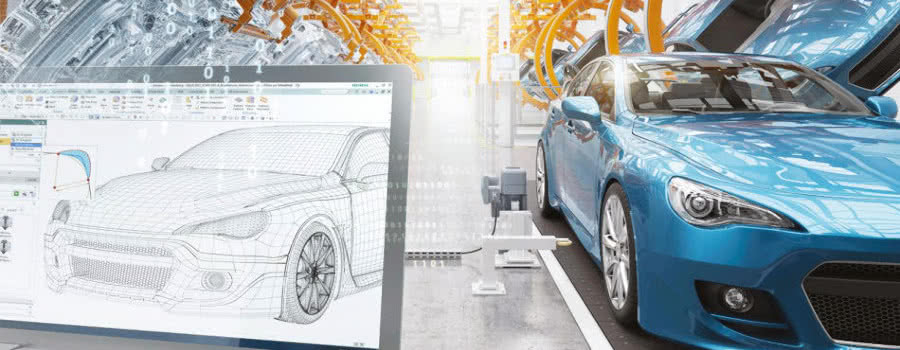

Może na tym skorzystać wiele branż. Przykładem jest przemysł samochodowy. Dzięki cyfrowym bliźniakom producenci aut nie muszą konstruować fizycznych prototypów, by przetestować nowe modele samochodów. W zamian testom w tunelach aerodynamicznych, testom zderzeniowym czy jazdom próbnym mogą poddawać, wielokrotnie i nieporównywalnie taniej, ich komputerowe modele w środowisku wirtualnym.

Kolejną korzyścią wynikającą z korzystania z cyfrowych bliźniaków jest możliwość ich rozwoju i symulacji, nawet kiedy nie ma bezpośredniego kontaktu z oryginałem. Dzięki temu zmiany mogą być planowane i testowane zdalnie.

Digital Twins pozwalają zatem ograniczyć przestoje do absolutnego minimum. Jeżeli przykładowo częścią danej linii produkcyjnej jest komponent niezbędny, lecz działający nieefektywnie, przez który w każdym cyklu produkcyjnym tracone są duże ilości energii, poprawki niezbędne do zoptymalizowania jego pracy korzystniej jest przeprowadzać na wirtualnym modelu, zamiast paraliżować całą produkcję przez jego wyłączenie do testów. Przykłady zastosowań cyfrowych bliźniaków w przemyśle można mnożyć (patrz ramka).

Przemysł 4.0 – technologie przyszłościKompleksowe wprowadzenie do tematyki Przemysłu 4.0 Co "Przemysł 4.0" oznacza dla producentów maszyn? Czym jest Przemysł 4.0? Industry 4.0 – raporty i opracowania |

VR W ZDALNYCH SZKOLENIACH

Na koniec warto wspomnieć o jeszcze jednej składowej Przemysłu 4.0, równie użytecznej, co widowiskowej, która można by zaryzykować takie twierdzenie, najlepiej obrazuje, że przemysł wchodzi na poziom znany dotychczas wyłącznie z filmów science fiction. Chodzi oczywiście o rzeczywistość wirtualną i rozszerzoną (Virtual Reality, VR, Augmented Reality, AR).

Przykładowym ich zastosowaniem są szkolenia pracowników. Najlepiej korzyści płynące z korzystania z VR i AR podczas ich przeprowadzania wyjaśnia wdrożenie tych technologii w zakładzie firmy Ericsson. Chodzi o nową amerykańską fabrykę tego producenta. Zakład w Teksasie rozpoczął działalność na początku marca tego roku. W fabryce produkowane są stacje bazowe dla telefonii komórkowej 5G na rynek północnoamerykański. Przygotowania do uruchomienia produkcji w tym zakładzie firma rozpoczęła już rok wcześniej, gdy jego budowa jeszcze trwała. Do zadania tego zdecydowano się podejść w sposób niekonwencjonalny, wykorzystując wirtualną rzeczywistość do przeprowadzenia szkoleń na odległość.

WDROŻENIE DO PRACY NA ODLEGŁOŚĆ

Wykorzystano w tym przypadku fakt, że zakład o podobnym profilu produkcji funkcjonuje już w estońskim Tallinie. Założono, że jego pracownicy i infrastruktura będą dla przyszłego personelu teksańskiej fabryki najlepszymi nauczycielami i środowiskiem do nauki.

Korzystając z technologii wirtualnej rzeczywistości, przeprowadzono szereg spotkań online, w czasie których pracownicy z Estonii wirtualnie oprowadzali pracowników z Teksasu po swoim zakładzie, dzieląc się swoimi doświadczeniami i odpowiadając na pytania. Przyszły personel amerykańskiej fabryki miał zatem dostęp do środowiska swojej przyszłej pracy, zanim ono jeszcze w ogóle w miejscu docelowym powstało.

Dzięki niestandardowemu podejściu do szkolenia firma była w stanie uruchomić produkcję w nowym zakładzie już od dnia jego otwarcia, bez typowej zwłoki wymaganej ze względu na konieczność przeszkolenia pracowników oraz zapoznanie ich z zakładem, w którym będę pracować. Ericsson mógł też znacznie wcześniej rozpocząć rekrutację, co także zaważyło na terminowości rozruchu zakładu. Przeszkolenie zdalne było oprócz tego znacznie tańsze, niż na przykład wysłanie pracowników z USA na kurs do zakładów firmy w innych lokalizacjach.

Monika Jaworowska