Precyzyjne pozycjonowanie spoiny funkcją RTPM w spawaniu robotami Kawasaki

| Prezentacje firmowe ArtykułyPrecyzyjne pozycjonowanie spoiny łączącej dwa elementy jest jednym z najistotniejszych zadań, któremu powinno sprostać zrobotyzowane stanowisko spawalnicze. Zadanie to jest proste do zrealizowania tylko wówczas, gdy łączone detale wykonane są z dużą dokładnością. W innym przypadku rozwiązaniem jest funkcja RTPM (Real Time Path Modulation - modyfikacja ścieżki w czasie rzeczywistym) dostępna dla robotów Kawasaki.

Proces spawania polega na nierozłącznym spajaniu elementów poprzez nadtopienie ich brzegów łukiem elektrycznym powstającym między dwiema elektrodami. Jedną elektrodę stanowi przedmiot, zaś drugą jest drut metalowy, służący również jako spoiwo.

Spawanie łukowe elektrodą topliwą w osłonach gazowych (MIG - spawanie w osłonach gazów obojętnych, MAG - spawanie w osłonach gazów aktywnych) jest obecnie jedną z najpowszechniej stosowanych, a zarazem najczęściej robotyzowanych metod spawania. Robotyzacja stanowisk spawalniczych oprócz wielu zalet, takich jak:

Spawanie łukowe elektrodą topliwą w osłonach gazowych (MIG - spawanie w osłonach gazów obojętnych, MAG - spawanie w osłonach gazów aktywnych) jest obecnie jedną z najpowszechniej stosowanych, a zarazem najczęściej robotyzowanych metod spawania. Robotyzacja stanowisk spawalniczych oprócz wielu zalet, takich jak:

- zwiększenie dokładności i powtarzalności wykonywanych połączeń,

- zwiększenie wykorzystania stanowiska spawalniczego (czas jarzenia się łuku),

- zabezpieczenie pracowników przed szkodliwymi warunkami pracy,

niesie ze sobą konieczność zapewnienia dokładności i powtarzalności wykonania elementów łączonych. Może okazać się to szczególnie trudne w przypadku detali długich oraz o dużych gabarytach. Rozwiązaniem tego problemu może być zastosowanie podczas procesu spawania funkcji RTPM dostępnej dla robotów Kawasaki.

Funkcja RTPM umożliwia śledzenie zmian prądu oraz korektę ścieżki na bieżąco w trakcie procesu spawania. Monitorowanie tych parametrów sprawia, że spoina zostaje położona dokładnie i precyzyjnie. Czujniki pomiarowe odnotowują zmianę długości łuku powstającą w trakcie układania ściegów zakosowych.

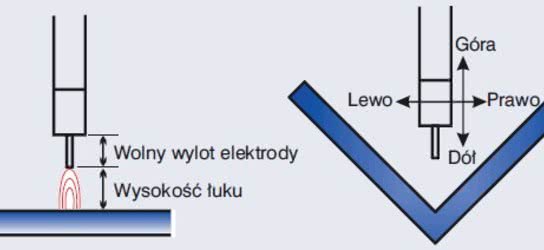

Odchylenie od linii wtopienia lub zmiana szerokości rowka wymusza automatyczne wprowadzenie korekty do ustawienia palnika spawalniczego. Odbywa to się zarówno w kierunku poziomym, jak i pionowym, tak aby utrzymać stałą długość wylotu drutu spawalniczego. Sprawia to, że pomimo odchyłek kształtu łączonych elementów, ścieg spoiny jest jednolity.

W stałonapięciowych źródłach prądu stosowanych do zrobotyzowanego spawania wraz ze wzrostem długości łuku wartość prądu maleje. To właśnie na podstawie tej zależności czujniki pomiarowe realizują funkcję korekcji ruchu robota. Aktualne wartości prądu pozwalają automatycznie wyznaczyć ścieżkę spoiny w trakcie układania ściegów zakosowych (weaving).

W stałonapięciowych źródłach prądu stosowanych do zrobotyzowanego spawania wraz ze wzrostem długości łuku wartość prądu maleje. To właśnie na podstawie tej zależności czujniki pomiarowe realizują funkcję korekcji ruchu robota. Aktualne wartości prądu pozwalają automatycznie wyznaczyć ścieżkę spoiny w trakcie układania ściegów zakosowych (weaving).

Funkcja RTPM wyrównuje wówczas ułożenie palnika podczas każdego cyklu ściegu. Tak więc zdolności adaptacyjne zależą w sposób proporcjonalny od częstotliwości układania ściegu i odwrotnie proporcjonalny od prędkości spawania. Aby lepiej zobrazować zasadę działania funkcji RTPM, posłużmy się przykładem spoiny pachwinowej.

KOREKTA W KIERUNKU POZIOMYM

Kiedy linia wyznaczona przez punkt centralny palnika przesuwa się w prawo lub w lewo w stosunku do linii wyznaczonej przez złącze, wartość prądu zaczyna rosnąć. W oparciu o dane uzyskane z czujnika pomiarowego robot analizuje różnicę wartości prądu (obszar na wykresie pomiędzy 1 a 2) i modyfikuje położenie palnika, tak aby zoptymalizować parametry.

KOREKTA W KIERUNKU PIONOWYM

Kiedy drut spawalniczy unosi się powyżej linii ściegu, średnia wartość prądu spawania maleje w stosunku do zakładanej wartości. Analizując dane w czasie rzeczywistym, robot wprowadza korektę, obniżając palnik, tak aby wyeliminować różnicę pomiędzy zakładaną wartością a rzeczywistą wartością prądu spawania.

Kiedy drut spawalniczy unosi się powyżej linii ściegu, średnia wartość prądu spawania maleje w stosunku do zakładanej wartości. Analizując dane w czasie rzeczywistym, robot wprowadza korektę, obniżając palnik, tak aby wyeliminować różnicę pomiędzy zakładaną wartością a rzeczywistą wartością prądu spawania.

Marcin Kruczyński , ASTOR Sp. z o.o.