Inteligentny system monitorowania i diagnostyki maszyn

| Prezentacje firmowe ArtykułyDiagnostyka maszyn w trybie online jest podstawą prewencyjnego utrzymania ruchu. Celem tych działań jest zwiększenie dyspozycyjności maszyn przez wczesną detekcję uszkodzeń oraz planowanie, jak również koordynację napraw. Pomocą w tych zagadnieniach jest efector octavis - uniwersalny systemem monitorowania drgań maszyn wirujących w trybie online.

System efector octavis obejmuje cały szereg komponentów, począwszy od prostych czujników mierzących wartość skuteczną drgań, a skończywszy na wyrafinowanych systemach przeprowadzających zapis, analizę drgań oraz pomiar bezpośrednio na maszynie. System ten umożliwia również dalsze przetwarzanie zebranych danych w nadrzędnych systemach automatyki.

CZUJNIKI DRGAŃ VKV I VTV

Najprostszą wersją systemu efector octavis są czujniki drgań VKV i VTV. Urządzenia te wykonują pomiary wartości skutecznej prędkości drgań (RMS) w zakresie od 10 do 1000Hz zgodnie z normą ISO 10816 oraz mają wyjścia przełączające i analogowe sygnalizujące przekroczenie dopuszczalnych poziomów drgań maszyn wirujących. Komponenty te pozwalają na ogólną ocenę stanu urządzeń, jak również na szybkie wyłączenie w przypadku przekroczenia krytycznych wartości drgań np. wskutek oderwania się łopatki wentylatora. Największą zaletą tych czujników, poza łatwością podłączenia, jest również niska cena.

MONITORY DRGAŃ VE I VSE

Funkcjonalnym rozszerzeniem czujników VKV i VTV są kompaktowe monitory VE oraz moduły diagnostyczne VSE z czujnikami VSA. Komponenty te oprócz pomiaru wartości skutecznej prędkości drgań, średniej i szczytowej wartości przyspieszenia drgań wykorzystują algorytm FFT (Fast Fourier Transform - szybka transformata Fouriera) oraz obwiednię po FFT do monitorowania oraz diagnostyki maszyn.

Zawierają one wiele narzędzi do identyfikacji oraz rejestracji uszkodzeń i ich przyczyn. Szczególnie istotna jest wewnętrzna pamięć trendów zmian. Pozwala ona na szczegółową analizę i optymalizację pracy maszyn bez zewnętrznego zapisu danych. Pliki zawierające dane pomiarowe pozwalają na graficzne przedstawienie oraz identyfikację zdarzeń i trendów zmian, jak również czynników zewnętrznych, takich jak np. uderzenia.

Nadpisywana i nieulotna pamięć ma interwał o ustawialnej długości. Oznacza to, że można ją dostosować do wymagań każdej aplikacji. Stany alarmowe sygnalizowane są poprzez 2 wyjścia przełączające. Ponadto moduły diagnostyczne VSE mają interfejs TCP/IP oraz serwer OPC umożliwiające ich integrację z nadrzędnymi systemami sterowania i akwizycji danych. Do parametryzacji urządzeń VE/VSE oraz diagnostyki służy łatwe w obsłudze oprogramowanie. Zawiera ono m.in. bazę danych łożysk oraz intuicyjnego asystenta, który ułatwia tworzenie, zapis i wgranie parametrów.

REAL TIME MAINTENANCE (RTM)

Kolejnym składnikiem efector octavis jest Real Time Maintenance (RTM). RTM jest innowacyjnym systemem utrzymania ruchu w oparciu o monitorowanie maszyn w trybie online. Wielkości fizyczne związane ze zużyciem maszyn mierzone są przez układ pomiarowy (np. drgania, temperatura, ciśnienie, prędkość obrotowa, przepływ itd.).

Serwer OPC umożliwia wykorzystanie danych pomiarowych przez system utrzymania ruchu, który przetwarza sygnały binarne i analogowe na konkretne działania serwisowe w postaci raportów i zleceń w module SAP PM. Przy czym poszczególne działania i środki dostosowane są do potrzeb każdego zakładu przemysłowego.

PRZYKŁADOWE APLIKACJE

Zapewnienie jakości: obrabiarki

Czujnik drgań VSA zamontowany na obudowie wrzeciona mierzy drgania wykorzystywane do monitorowania maszyn. Celem określenia przyczyn uszkodzeń w wewnętrznej pamięci urządzenia zdefiniowane jest również zdarzenie typu crash. Wejście dla sygnału prędkości obrotowej pozwala na monitorowanie niewyważeń.

Korzyścią z takiego rozwiązania jest uniknięcie uszkodzeń wskutek nadmiernych obciążeń, jak również analiza przyczyn uszkodzeń oraz monitorowanie stanu łożysk. Dzięki zastosowaniu systemu efector octavis zapewniona jest dyspozycyjność obrabiarek oraz jakość procesów produkcyjnych, a także zmniejszenie zapasów części zamiennych.

Zapobieganie wybrakom: produkcja stali

Dwa czujniki drgań VSA podłączone do modułu diagnostycznego VSE służą do obustronnego monitorowania pracy wałów. We współpracy z czujnikami indukcyjnymi do detekcji położenia wszelkie nieprawidłowości wykrywane są we wczesnym stadium. Taki monitoring pozwala na zachowanie jakości produktu oraz zapobieganie stratom materiału.

Zwiększenie dyspozycyjności: urządzenia procesowe

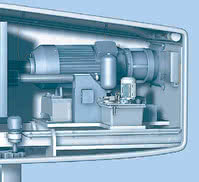

Aby zapewnić niezawodne działanie, czujniki VSA podłączone do modułu diagnostycznego VSE monitorują krytyczne urządzenia (pompy, silniki, mieszadła). Wielkości charakterystyczne drgań monitorowane są w trybie online, a przetworzone dane pomiarowe przekazywane są poprzez interfejs Ethernet do systemu utrzymania ruchu.

W tym przypadku system efector octavis służy zapewnieniu dyspozycyjności maszyn, rejestracji uszkodzeń oraz analizie ich przyczyn. Analiza trendów zmian wielkości pomiarowych umożliwia wykrycie słabych punktów oraz optymalizację procesu produkcji.

Turbina wiatrowa

Maksymalnie osiem czujników VSA może kontrolować stan techniczny głównego wirnika, przekładni oraz generatora. Diagnostyka online uwzględnia automatycznie moc oraz prędkość obrotową. Informacja o obydwu wielkościach procesowych doprowadzona jest do modułu diagnostycznego VSE i uwzględniona w analizie drgań.

Do ochrony podstawowej układu napędowego wystarczają cztery czujniki VSA podłączone do jednego modułu diagnostycznego VSE. Ponadto do monitorowania drgań wieży można zastosować dodatkowe dwa czujniki VSA oraz jeden moduł diagnostyczny. W ten sposób można stworzyć zdalny system do wczesnego wykrywania uszkodzeń oraz ochrony całego układu napędowego turbiny wiatrowej.

Ciągłe monitorowanie oczyszczalni ścieków

W bezobsługowych pompowniach ważne jest wczesne wykrywanie krytycznych uszkodzeń maszyn. Krytyczne pompy, dmuchawy, wentylatory oraz wirówki monitorowane są ze względu na możliwe uszkodzenia łożysk, niewyważenie wałów oraz ogólny poziom drgań. Do tego celu nadają się zarówno moduły diagnostyczne z czujnikami typu, jak i kompaktowe monitory VE. Dane pomiarowe są rejestrowane oraz przesyłane do centralnej sterowni np. poprzez Ethernet lub inną sieć przemysłową.

Jak widać, zastosowań systemu jest wiele, a wyżej wymienione możliwości wykorzystania są jedynie przykładami. Po więcej informacji zapraszamy na stronę internetową: www.ifm.com/pl/octavis.

mgr inż. Daniel Gonet

ifm electronic sp. z o.o.

www.ifm.com/pl/octavis