Podstawowe parametry czujników indukcyjnych ifm electronic

| Prezentacje firmowe ArtykułyWspółczesne czujniki indukcyjne są urządzeniami mocno wyspecjalizowanymi, a producenci pozostawiają użytkownikom coraz większą możliwość wyboru poszczególnych parametrów urządzenia. Prawidłowy dobór czujnika do warunków pracy wpływa na jego żywotność, przez co wpływa również na dostępność maszyny, w której jest zamontowany.

W zautomatyzowanych procesach czujniki indukcyjne wykorzystuje się m.in. do sprawdzania położenia obiektów, sygnalizowania położeń krańcowych, zliczania lub monitorowania prędkości obrotowej. W porównaniu do wyłączników mechanicznych czujniki indukcyjne mają niemalże idealne cechy: wykrywają metale w sposób bezstykowy, nie wymagają obsługi, umożliwiają wysoką częstotliwość przełączania jak i dużą odporność na drgania, zapylenie i wilgoć.

ZASADA DZIAŁANIA

Czujnik indukcyjny zbudowany jest m.in. z cewki i rdzenia ferrytowego, które stanowią indukcyjną część oscylatora LC. Po podłączeniu zasilania wokół cewki i rdzenia powstaje pole elektromagnetyczne, które przenika przez powierzchnię aktywną (czoło) czujnika. Gdy w polu elektromagnetycznym znajdzie się przewodnik elektryczny, taki jak np. metalowy obiekt, w przewodniku tym powstają prądy wirowe.

Prądy wirowe powstają kosztem energii pola elektromagnetycznego, zmniejszając jego amplitudę. W pewnym momencie prądy wirowe są tak duże, że oscylacje wygasają. Dla czujników indukcyjnych można wyróżnić dwa stany:

- brak obiektu w strefie aktywnej - wysoka amplituda oscylacji (brak reakcji),

- obiekt w strefie aktywnej - niska amplituda oscylacji przetwarzana jest na sygnał przełączający.

Powyższa zasada działania pozwala na niezawodne wykrywanie metali niezależnie od tego czy znajdują się one w ruchu, czy też nie.

STREFA DZIAŁANIA

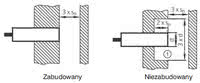

Rys. 2. Przykładowy sposób montażu czujnika zabudowanego i niezabudowanego (Sn - znamionowa strefa działania, d - średnica czujnika)

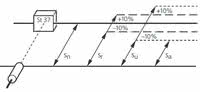

Jednym z podstawowych parametrów czujników indukcyjnych jest strefa działania. Najprościej rzecz ujmując, jest to odległość, przy której obiekt zbliżając się do powierzchni aktywnej czujnika powoduje zmianę stanu wyjścia na przeciwny. Mówiąc o strefie działania możemy wyróżnić kilka definicji (Rys. 1):

- Rzeczywista strefa działania (Sr) - odległość zmierzona z obiektem wg normy EN 60947-5-2 przy napięciu znamionowym i temperaturze pracy 23,5°C. Rzeczywista strefa działania musi znajdować się pomiędzy 90% a 110% znamionowej strefy działania.

- Znamionowa strefa działania (Sn) - wartość charakterystyczna, która nie uwzględnia odchyleń wynikających z zewnętrznych zakłóceń takich jak temperatura i napięcie.

- Użyteczna strefa działania (Su) - użyteczna strefa działania mierzona jest w zakresach napięcia pracy i temperatury pracy czujnika określonych w karcie katalogowej czujnika. Użyteczna strefa działania musi znajdować się pomiędzy 90% a 110% rzeczywistej strefy działania.

- Gwarantowany zasięg działania (Sa) - zasięg gwarantujący niezawodne działanie czujnika wynoszący od 0 do 81% znamionowej strefy działania.

MONTAŻ

Pod względem montażu czujniki indukcyjne możemy podzielić na dwa rodzaje: zabudowane (z czołem zabudowanym) oraz niezabudowane (z czołem niezabudowanym). W przypadku czujnika zabudowanego powierzchnia aktywna czujnika (czoło) może zostać zabudowana na równi z materiałem tłumiącym.

Natomiast w przypadku czujnika niezabudowanego, aby zachować jego charakterystykę wokół powierzchni aktywnej należy pozostawić wolną przestrzeń wyspecyfikowaną w dokumentacji, tak aby materiał, w którym montowany jest czujnik go nie tłumił (Rys. 2).

Czujniki niezabudowane wyróżniają się dłuższymi strefami działania, wykrywają metale zarówno od frontu jak i z boku powierzchni aktywnej, w przeciwieństwie do czujników zabudowanych, których strefy działania są krótsze i wykrywają one metale tylko od frontu powierzchni aktywnej (od czoła).

CZĘSTOTLIWOŚĆ PRZEŁĄCZANIA

Częstotliwość przełączania czujnika jest parametrem szczególnie ważnym w przypadku tzw. szybkich aplikacjach jak np. operacje zliczania. Jest to maksymalna liczba zmian sygnału wyjściowego w czasie 1 sekundy.

WSPÓŁCZYNNIKI KOREKCJI

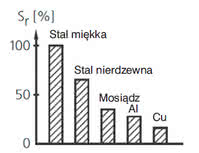

Współczynniki korekcji (K) opisują redukcję rzeczywistej strefy działania w przypadku gdy obiekt jest wykonany z innego materiału niż stal miękka (Fe360). Jest to bardzo istotny parametr czujnika, ponieważ zmiana rzeczywistej strefy działania zależy od typu, struktury wewnętrznej, rozmiaru i geometrii metalu, który ma być wykryty. Typowe współczynniki korekcji dla czujników indukcyjnych (Rys. 3):

- stal = 1

- stal nierdzewna ok. 0,7

- mosiądz ok. 0,4

- aluminium ok. 0,3

- miedź ok. 0,2

W uproszczeniu, dla czujnika o Sn=10 mm wykrywającego element wykonany z miedzi strefa wyniesie Sr=0,2x10 mm=2 mm. Niektóre czujniki indukcyjne posiadają stały współczynnik korekcji (K=1) dla wszystkich metali, stąd też wykrywają one każdy metal z tej samej odległości.

PODSUMOWANIE

W artykule wymieniono tylko niektóre z parametrów czujników indukcyjnych, które należy brać pod uwagę przy ich doborze do aplikacji. Pozwoli to na uniknięcie nieprzyjemnych niespodzianek podczas uruchomienia systemu i jego eksploatacji. Prawidłowo dobrany czujnik z pewnością odwdzięczy się niezawodną pracą przez długie lata.

mgr inż. Daniel Gonet - Menedżer ds. Produktu

ifm electronic sp. z o.o.

www.ifm.com/pl