Precyzyjne dozowanie. Genialne i proste rozwiązania

| Prezentacje firmowe ArtykułyProdukowane przez niemiecką firmę Fricke Abfülltechnik urządzenia służące do dozowania, które są wykorzystywane w przemyśle perfumeryjnym i w produkcji aromatów, zapewniają tej firmie wiodącą rolę na świecie. Około jednej trzeciej wszystkich aromatów wykorzystywanych na całym świecie produkowana jest za pomocą urządzeń Fricke! Firma ta jest zorientowana na rynek globalny, a każde nowe czy udoskonalone rozwiązanie jest przygotowywane z uwzględnieniem normalizacji i standaryzacji. W tym przypadku kluczowym zagadnieniem dla jej inżynierów jest to, jakie komponenty można wykorzystać i jak w uniwersalny sposób konstruować maszyny, tak aby móc ich projekty zastosować w wielu różnych innych aplikacjach. W przypadku systemów napędowych odpowiedzią jest wykorzystanie serwoprzemienników częstotliwości i700 Lenze - urządzeń, które można zastosować do kontrolowania pracy niemal dowolnego silnika elektrycznego.

Fot. 1. Dosing Star znajduje zastosowanie w niewielkich laboratoriach, zapewniając dużą wydajność pracy i szybką realizację zadań

Podobnie jak dzieło muzyczne, perfumy stanowią również pewną kompozycję, zaaranżowaną w oparciu o różne składniki, czyli środki zapachowe. Tam nuty i takty, a tutaj współdziałanie bazowych środków zapachowych decyduje o kompozycji późniejszego bukietu, który tworzy perfumiarz. To, ile i jakie składniki i mieszanki zapachowe wykorzystano do stworzenia danego zapachu, pozostaje tajemnicą producenta.

Oprócz posiadania tej tajemnicy, firma, która z niezwykłą precyzją powtarzalności wyrobu działa na rynkach międzynarodowych, musi być kreatywna i skuteczna. Fricke Abfülltechnik należy w tym specjalnym segmencie do wiodących na świecie przedsiębiorstw - jej specjaliści są w projektowaniu urządzeń bezkompromisowi szczególnie pod względem standaryzacji.

SZYBSZE DOZOWANIE NA NIEWIELKIEJ POWIERZCHNI

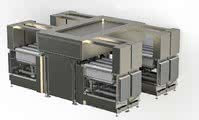

Fot. 2. Do 800 różnych składników można dozować w sposób całkowicie zautomatyzowany przy wykorzystaniu serwotechniki firmy Lenze

Taki jednoznaczny sposób myślenia i działania przy konstruowaniu i przy wyposażaniu urządzeń dozujących zapewnia jednocześnie wiele zalet dla laboratoriów wzorcowych zaangażowanych w proces tworzenia. Z jednej strony urządzenia te są mniej skomplikowane - dzięki temu mniejsze i łatwiejsze w konserwacji. Z drugiej strony, dzięki zmniejszeniu powierzchni, można w jednym module zgromadzić więcej komponentów. To zaś zapewnia rozszerzenie możliwości wykorzystania urządzeń i swobodę w kreowaniu bez uszczerbku dla wydajności produkcji.

Należy jednocześnie uświadomić sobie, że urządzenia laboratoryjne, które składają się z około tysiąca komponentów, w związku z napiętymi terminami muszą dozować składniki tworzące daną mieszankę całkowicie automatycznie, a przy tym znajdują się w zwykłym budynku biurowym.

Laboratoryjne urządzenie napełniające Dosing Star firmy Fricke to urządzenie zajmujące niewielką powierzchnię, które w wersji najbardziej rozbudowanej z ośmioma modułami dozuje automatycznie z najwyższą precyzją nawet 800 komponentów do pojemników. Dokładność mieszanek o pojemności do 1000 ml zawiera się w przedziale tolerancji ±3 mg. Najmniejsza ilość dozowanego produktu, którą zapewnia urządzenie firmy Fricke, wynosi 5 mg - co odpowiada jednej dziesiątej kropli zwykłego deszczu.

SYSTEM PORTALOWY Z WIELOOSIOWYMI SERWOPRZEMIENNIKAMI CZĘSTOTLIWOŚCI

Fot. 3. Urządzenie zbudowane jest z pojedynczych modułów, dzięki czemu koncepcję firmy Fricke można bardzo łatwo skalować i zintegrować z istniejącymi urządzeniami

Nieistotne, czy będzie to wielka objętość, czy też najmniejsza ilość - w Dosing Star produkt nie przechodzi do pojemnika, lecz tak zwane kubki, które są wykonane ze stali szlachetnej przechodzą do zaworu dozującego zasobnika usytuowanego dokładnie pod spodem. W jakiej kolejności będzie zrealizowana receptura, ustala w tle komputer.

W ten sposób można na przykład zrealizować w biegu pilne zlecenia i zoptymalizować czasowo procesy dozowania. Podczas ustawiania kubki stanowią część kompletnego modułu dozującego, który zawiera zarówno niezwykle dokładną wagę, jak i elektromagnes służący do otwierania i zamykania zaworów zasobnika. Całość jest związana z trójwymiarowym systemem portalowym - napędzanym przez wieloosiowe serwo-przemienniki częstotliwości firmy Lenze z serii i700.

Przełożenie ruchu obrotowego silnika w ruch liniowy zrealizowała firma Fricke za pomocą modułów z paskiem zębatym. "W środowisku wybuchowym nie da się wykorzystać przekładni śrubowych tocznych", wyjaśnia Mario Markmann, kierownik działu elektrotechniki w firmie Fricke. "Każdy komponent w środowisku wybuchowym kosztuje naprawdę dużo - przede wszystkim jeśli jeszcze mamy do czynienia z efektem mnożenia".

Około połowę wszystkich urządzeń wykonuje się zgodnie z ATEX. Dlatego specjaliści z Fricke intensywnie pracowali nad zagadnieniem, w jaki sposób można sprawnie zrealizować zadania mniej skomplikowane.

STANDARYZACJA W ŚRODOWISKU WYBUCHOWYM

Fot. 4. Dla lepszego wykorzystania miejsca elementy wykonawcze urządzenia są umieszczone w jego dolnej części

W Dosing Star porusza się do ośmiu modułów dozujących wyposażonych w dwa serwosilnikowe moduły pozycjonujące. Do tego dochodzą jeszcze trzy osie pracujące dla systemu portalowego. W ten sposób pod dachem centralnego sterownika Lenze typu 3200C znajduje się do 19 osi. Sterowanie, które można swobodnie zaprogramować w językach IEC 61131-3, koordynuje pracę kompletnego zespołu osiowego działającego automatycznie.

Dzięki takiej centralnej budowie sterownika 3200C, serwoprzemiennika częstotliwości i700 i gotowym do zamontowania osiom liniowym z serwo silnikami - często przeznaczonym do obszarów wybuchowych - firma Lenze mogła zaproponować w ramach wspólnego projektu inżynieryjnego koncepcję znormalizowanego napędu.

Wykorzystując w konsekwentny sposób połączenia sieciowe całego urządzenia, za pomocą Ethernetu i EtherCAT-u do kontroli napędów, firma Fricke w prosty sposób zbudowała scentralizowaną architekturę sterowania. W każdym module inne sterowniki kontrolują procesy, które będąc na nadrzędnym poziomie, dbają o to, które zlecenia i w jakiej kolejności należy wymieszać.

Ogółem w jednym Dosing Star można zainstalować do 10 systemów sterowania. Uwzględniając znakomite przygotowanie ekspertów od napełniania i dozowania, silne powiązanie sterowników napędu i serwoprzemienników częstotliwości, możliwa stała się wymiana komponentów bez konieczności podróżowania specjalnie wykształconych specjalistów po całym świecie.

Szczególnie ważne dla klientów Fricke Abfülltechnik jest niezawodność urządzeń. Czasami pracują one przez cały czas. Dzięki zastosowaniu dwuosiowego i700 można dodatkowo zredukować ilość zamontowanych komponentów, przez co niezawodność może jeszcze dodatkowo wzrosnąć. Ponadto stosowane szafy rozdzielcze mogą być bardzo kompaktowe.

WYMIANA BEZ KONIECZNOŚCI PONOWNEJ PARAMETRYZACJI

Sterownik automatycznie wykrywa wymianę osi, a po odłączeniu i ponownym załączeniu zasilania bezpośrednio wgrywa kompletny zestaw parametrów. W ten sposób, po zamontowaniu wymienionego urządzenia, nie trzeba ani wymieniać modułu, ani nie trzeba żmudnie parametryzować lub kopiować i wgrywać danych.

Mario Markmann widzi jeszcze inne zalety tej koncepcji w postaci programowania całego systemu napędowego w jednym miejscu, w sterowniku 3200C. Ponieważ w tym przypadku Codesys w wersji 3 jest wykorzystywany uniwersalnie, "również jeśli chodzi o oprogramowanie, jesteśmy zabezpieczeni na przyszłość". Fakt, że Lenze oferuje zaprogramowane w znormalizowanych językach, gotowe do pracy moduły zgodne ze standardem PLCopen w jednej bibliotece, powoduje, że obsługa jest bardziej komfortowa, a dzięki wykorzystaniu sprawdzonego w praktyce modułu Lenze-FAST - także szybsza.

PODSUMOWANIE

Dzięki zastosowaniu wieloosiowego serwosystemu i700 firmy Lenze zmodernizowano laboratoryjne urządzenia dozujące dla przemysłu perfumeryjnego i do produkcji aromatów i przystosowano je do przyszłych wymagań. W oparciu o centralnie prowadzonej architekturze systemu automatyzacji udało się specjalistom od dozowania z firmy Fricke, przy wykorzystaniu tylko jednego przemiennika częstotliwości, pokryć bardzo szeroki obszar zastosowań - co w końcu wymagane jest przez standaryzację.

Ponadto urządzenia jedno- i dwuosiowe wykorzystują niewielkie szafy rozdzielcze, które zajmują małą powierzchnię, a ponadto mają mniej skomplikowaną technikę. "Jeśli można z jakiegoś elementu zrezygnować, to pod względem standaryzacji i różnorodności części jest to niezwykle ważny argument. Jednocześnie podnosimy stabilność pracy maszyny, ponieważ mniej części może się zepsuć. Genialne rozwiązania są zawsze najprostsze", podsumowuje Mario Markmann z firmy Fricke Abfülltechnik.

Ralf Marke

Lenze Polska

www.lenze.pl