TPM jako wsparcie utrzymania ruchu

| Prezentacje firmowe PomiaryPraca inżynierów i techników utrzymania ruchu jest za droga i jest ich za mało, aby robili wszystko, co jest możliwe, by maszyny były sprawne, nie psuły się, nie generowały strat i braków, nie miały wad prawnych i nikomu nie zrobiły krzywdy. Uczestniczyć w tych działaniach muszą wszyscy pracownicy przedsiębiorstwa, a działania te powinny odbywać się na podstawie prostych, spójnych i dobrze przemyślanych procedur postępowania.

CZYM JEST TPM?

Tu nie ma jednej, prostej odpowiedzi. Nie ma nawet jednego tłumaczenia skrótu TPM (Total Productive Maintenance). Totalne utrzymanie ruchu? Całkowita produktywna konserwacja maszyn?

Tu nie ma jednej, prostej odpowiedzi. Nie ma nawet jednego tłumaczenia skrótu TPM (Total Productive Maintenance). Totalne utrzymanie ruchu? Całkowita produktywna konserwacja maszyn?

Skupmy się więc na tym, czym TPM być powinien w kontekście utrzymania sprawności technicznej. TPM to rozszerzenie zadań i kompetencji przypisywanych na co dzień służbom utrzymania ruchu na pracowników produkcyjnych oraz kierownictwo firmy. Działań polegających na wstępnych przeglądach stanu technicznego maszyn, na ich konserwacji, wstępnej diagnostyce.

Ale też działań zmierzających do optymalizacji pracy maszyny, optymalizacji procesu i pracy obsługi. Optymalizacji, która zmierza ku większej efektywności i wydajności, zwiększeniu jakości oraz bezpieczeństwa, optymalizacji jako wspólnego działania UR i produkcji.

TPM to również uwzględnienie utrzymania ruchu w decyzjach biznesowych. Fundamentalnym przykładem jest wzięcie pod uwagę przy wyborze nowej maszyny tego, z jakich komponentów się ona składa (pneumatyka, napędy, systemy sterowania), tak aby zmierzać do standaryzacji tych elementów, co w przyszłości pozwoli utrzymać mniejsze stany magazynowe części zamiennych.

TPM TO ZMIANA SPOSOBU MYŚLENIA.

Ja, prezes, nie traktuję utrzymania ruchu jako zła koniecznego. Inwestuję w UR i wspieram zaangażowanie pracowników każdego szczebla w utrzymanie sprawności technicznej dbając o materialne i niematerialne zachęty, bo mi się to po prostu opłaca.

Ja, operator, dbam o maszynę i o jej otoczenie, bo dzięki temu moja praca staje się wygodniejsza, a praca samej maszyny bardziej efektywna, co ma długofalowy wpływ na moje przychody, a przynajmniej na moje zadowolenie z pracy.

CODZIENNE PRZEGLĄDY MASZYN

Zapewniają one wzrost niezawodności i wyprzedzanie problemów - zawczasu wykryty problem to niższe koszty jego usunięcia i mniejsze straty. Straty wynikające nie tylko z awarii wykluczających maszyny z produkcji, ale też straty wynikające z zaniżonej wydajności czy zwiększonej ilości wadliwych wyrobów.

Dlatego przeglądy należy robić codziennie. Jednak jeśli ktoś myśli, że codzienne przeglądy wielu maszyn realizowane przez kilkuosobowy zespół UR to coś więcej niż usankcjonowane formalnie uprawianie fikcji, to... tylko tak myśli.

To operatorzy maszyn mają codziennie sprawdzać, czy coś nie "cieknie", coś nie "buczy", czy coś nie jest "luźne", a przy okazji utrzymać maszyny w czystości, bo "na czystym lepiej widać". To operatorzy maszyn mają dokonać wstępnej diagnozy problemów, zanim wezwą pomoc - praca automatyka jest za droga, aby szukał przez godzinę zaryglowanego stopu awaryjnego zasłoniętego stertą kartonów.

Ale czynności te nie mają odbywać się na zasadzie "macie zrobić", tylko według przygotowanych, dobrze przemyślanych i często modyfikowanych procedur postępowania w przydzielonym dla tych czynności czasie, przy pełnym wsparciu całej kadry zarządzającej przedsiębiorstwem.

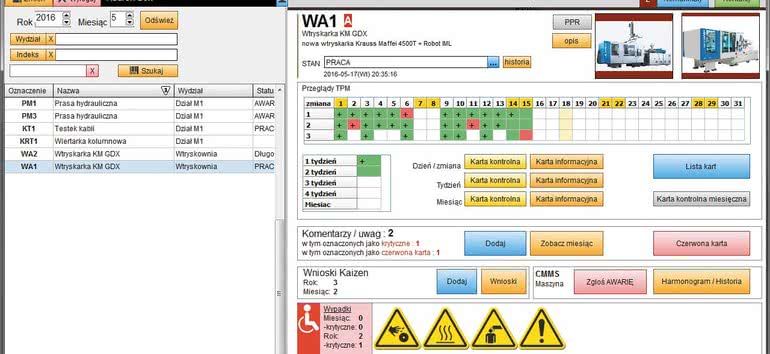

CMMS TPM JAKO PLATFORMA STARTOWA

Nasz program CMMS Maszyna pomógł wielu firmom w uporządkowaniu spraw z utrzymaniem ruchu. Nie przez jakieś swoje superfunkcjonalności, ale przez fakt, że po zakupie programu ktoś usiadł i wprowadził pewien porządek do prowadzonych działań. Podobną funkcję może spełnić nasz program CMMS TPM.

Głównym, choć niejedynym zadaniem programu jest projektowanie kart kontrolnych TPM stanowiących instrukcję dla pracowników jak przeprowadzić tzw. przeglądy autonomiczne. Kary takie można wydrukować i wypełnić ręcznie lub zatwierdzać wykonanie czynności w programie przy założeniu ich obligatoryjności.

Niewątpliwym atutem programu jest jego koszt porównywalny z kosztem dwudniowego szkolenia TPM dla jednego pracownika.

Dokumentacja oraz wersja demo programu znajduje się na naszej stronie: www.neuron.com.pl/cmms_tpm.html

Wojciech Mazurek

Neuron