Bezpieczna współpraca człowieka z robotem - nowy trend w robotyce a wymagania prawne

| Prezentacje firmowe BezpieczeństwoZnaczenie zastosowania robotów w automatyzacji procesów produkcyjnych wciąż rośnie. Wzrasta również wydajność produkcji, a człowiek i maszyna są zdolne do efektywnej współpracy. Jednocześnie coraz szybciej wyczerpują się możliwości zastosowania statycznych lub jednowymiarowych zabezpieczeń. Obowiązującym obecnie trendem jest odchodzenie od pełnej zabudowy stanowisk zrobotyzowanych na korzyść bezpośredniej współpracy człowieka z robotem (HRC - Human-Robot Collaboration) tam, gdzie jest to możliwe, bez stosowania osłon, lecz wciąż z gwarancją bezpieczeństwa operatora. W praktyce oznacza to jednak konieczność przeprowadzenia odrębnej oceny bezpieczeństwa każdej aplikacji.

Do niedawna wyobrażenie o zrobotyzowanej hali produkcyjnej kształtowały obrazy przedstawiające zamontowane na stałe ogromne roboty przemysłowe wykonujące takie zadania jak np. spawanie bardzo dużych elementów czy przenoszenie dużych ładunków. Obecnie coraz częściej stosuje się mniejsze, podlegające regulacji ramiona zrobotyzowane, zwane również "manipulatorami". Ich zadaniem jest wspomaganie ludzi w wykonywaniu fizycznie uciążliwych lub monotonnych zadań, a tym samym ułatwianie im pracy.

Typowe przemysłowe zastosowania tego rodzaju robotów to: podnoszenie i przenoszenie, przemieszczanie przedmiotów między kolejnymi etapami produkcji oraz prowadzenie według ścieżki ruchu, np. w ramach odtwarzania konturu lub nanoszenia kleju. W porównaniu do robotów przemysłowych mają one nie tylko zapewnić większą elastyczność, ale także zagwarantować większą autonomię.

NORMY DLA APLIKACJI WYKORZYSTUJĄCYCH ROBOTY

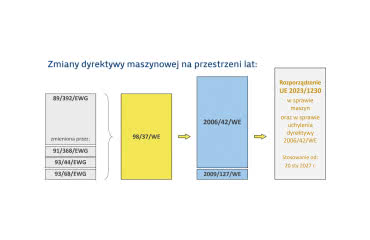

W terminologii dyrektywy maszynowej roboty są sklasyfikowane jako maszyny nieukończone. Szczegółowe wymagania dotyczące bezpieczeństwa stanowisk zrobotyzowanych zawarte są w dwóch normach ISO 10218: Roboty i urządzenia dla robotyki - Wymagania bezpieczeństwa dla robotów przemysłowych - Część 1: Roboty i Część 2: System robotowy i integracja.

Polskie wersje obu części zostały opublikowane jako normy PN-EN ISO 10218-1: 2011 i PN-EN ISO 10218-2: 2011 i są wyszczególnione jako zharmonizowane normy typu C w ramach Dyrektywy Maszynowej 2006/42/WE. Część 2 normy PN-EN ISO 10218 zawiera również informacje na temat pracy polegającej na współdziałaniu człowieka z robotem.

Status norm jest zatem teoretycznie jasny. Jednak w praktyce wciąż istnieją wątpliwości, czy dla tych ram normatywnych aplikację HRC można wdrażać w pełni bezpiecznie. W celu udowodnienia właściwego postępowania międzynarodowy komitet standaryzacji wydał dodatkowo specyfikację techniczną ISO/TS 15066:2016 Robots and robotic devices - Collaborative robots, która stwarza dobre podstawy do realizacji bezpiecznej współpracy człowieka i robota w otoczeniu przemysłowym.

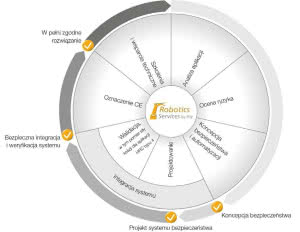

ETAPY WDRAŻANIA BEZPIECZNEJ APLIKACJI HRC

Fakt, że stanowiska zrobotyzowane są zakwalifikowane jako maszyny w rozumieniu dyrektywy maszynowej, oznacza, że podczas wdrażania normatywnych specyfikacji każdy etap procedury oceny zgodności musi być obowiązkowo zrealizowany. Należy zaznaczyć, że sam robot uważany jest wyłącznie za maszynę nieukończoną.

Fakt, że stanowiska zrobotyzowane są zakwalifikowane jako maszyny w rozumieniu dyrektywy maszynowej, oznacza, że podczas wdrażania normatywnych specyfikacji każdy etap procedury oceny zgodności musi być obowiązkowo zrealizowany. Należy zaznaczyć, że sam robot uważany jest wyłącznie za maszynę nieukończoną.

Dopiero w chwili, w której niezbędne narzędzie (np. chwytak) znajdzie się na swoim miejscu, robot osiąga zamierzony cel i może być uważany za maszynę. Integrator lub użytkownik staje się producentem maszyny i jest odpowiedzialny za czynności kontrolne związane z bezpieczeństwem, obejmujące m.in. nadanie znaku CE.

Jednym z najważniejszych kroków na drodze do uzyskania bezpiecznej aplikacji HRC jest przeprowadzenie analizy ryzyka zgodnie z wymaganiami normy PN-EN ISO 12100: 2012. Powinna ona obejmować zidentyfikowanie obowiązujących zharmonizowanych norm i przepisów, określenie ograniczeń maszyny, zidentyfikowanie wszystkich zagrożeń na każdym etapie cyklu eksploatacji maszyny, aktualne oszacowanie i ocenę ryzyka oraz zalecane sposoby redukcji ryzyka. W aplikacjach z udziałem robotów wyzwaniem dla oceny ryzyka jest usunięcie granic między obszarami działania ludzi i maszyn.

BEZPIECZEŃSTWO ROBOTÓW WSPÓŁPRACUJĄCYCH

W przypadku współdzielenia obszaru roboczego przez człowieka i robota dąży się do zapewnienia bezpieczeństwa przy użyciu komponentów i funkcji bezpieczeństwa wbudowanych w roboty lub umieszczonych na nich, które zgodnie z PN-EN ISO 10218-1 powinny spełniać poziom bezpieczeństwa PLd oraz architekturę kategorii 3.

Na przykład funkcje zapewniające bezpieczeństwo ruchów robota łączy się z czujnikami bezdotykowymi, wbudowanymi w robota czujnikami momentów lub umieszczonymi na robocie czujnikami dotykowymi. Ruchy robotów w tego typu aplikacjach są zasadniczo znacznie wolniejsze niż w przypadku w pełni zautomatyzowanych aplikacji. Tego rodzaju koncepcje bezpieczeństwa stosuje się obecnie na polu robotyki usługowej w kontekście współpracy człowieka z robotem.

W przypadku współpracy między człowiekiem a robotem, obsługującym większe ładunki, przedstawione wyżej koncepcje zapewnienia bezpieczeństwa stają się niewystarczające. W tej sytuacji niezbędne staje się dużo większe stopniowanie obserwacji zdarzeń. Konieczne jest np. rozróżnienie, czy człowiek znajduje się w promieniu występowania niebezpiecznych ruchów (strefa ostrzegania), czy też wkroczył już do strefy o zwiększonych wymogach bezpieczeństwa (strefa bezpieczeństwa).

W idealnym przypadku strefy te powinno dać się regulować w sposób dynamiczny, na przykład wytyczając je na podstawie zakresu ruchu maszyny lub robota, objętej monitoringiem. Dzięki temu możliwe jest zorganizowanie w takim środowisku współpracy między człowiekiem a robotem, dla której statyczne mechanizmy zabezpieczające są niewystarczające.

PODSTAWY PRAWNE

Podobnie jak w innych obszarach, ustawodawca zobowiązuje producenta aplikacji wykorzystującej robota do przeprowadzenia procedury oceny zgodności prowadzącej do wystawienia Deklaracji Zgodności WE oraz oznakowania aplikacji znakiem CE. Umieszczenie znaku CE stanowi potwierdzenie, że aplikacja spełnia wszystkie niezbędne wymogi w zakresie bezpieczeństwa i ochrony zdrowia.

Wyzwanie leżącej u podstaw tego procesu "oceny ryzyka" w przypadku aplikacji z wykorzystaniem robotów polega na zniesieniu granic między obszarem roboczym człowieka i robota. Oprócz zagrożeń stwarzanych przez robota należy uwzględnić dodatkowo ruchy człowieka, które jednak nie zawsze dają się przewidzieć ze względu na prędkość, odruchy czy nagłe pojawienie się dodatkowych osób.

PODSUMOWANIE

Wzajemna współpraca człowieka i robota w coraz większym stopniu wymaga stosowania nowych technologii i rozwiązań gwarantujących ich bezpieczną współpracę. Praktycznie nie ma dwóch identycznych aplikacji. Bezpieczną aplikację HRC można uzyskać pod warunkiem wdrożenia koncepcji bezpieczeństwa wykorzystującej prawidłowy wybór robota, jego funkcji bezpieczeństwa w połączeniu z inteligentnymi podzespołami oraz spełnieniem progów granicznych sił kolizji pomiędzy robotem a człowiekiem. Bezpieczeństwo pełni kluczową funkcję w tego typu aplikacjach.

Dotychczas nie udało się stworzyć uniwersalnego robota ani systemu czujników, który zapewniałby bezpieczeństwo we wszystkich możliwych do przewidzenia aplikacjach. Wymogi w zakresie bezpieczeństwa są zawsze uzależnione od danej aplikacji. Do stworzenia bezpiecznego środowiska pracy robota konieczne jest całościowe uwzględnienie parametrów robota, narzędzia i obrabianego detalu oraz innych maszyn wykorzystywanych w procesie, np. urządzeń do przeładunku materiałów. Oznacza to w praktyce, że każda aplikacja wymaga indywidualnej oceny pod kątem bezpieczeństwa, co może okazać się dużym wyzwaniem dla producentów lub integratorów.

Pilz Polska