Przemysłowe drukarki Saturn z systemem TwinCAT 3: zapowiedź nowej ery druku 3D

| Prezentacje firmowe Obudowy, złącza, komponentyJeszcze dziesięć lat temu druk 3D wykorzystywany był głównie w procesach szybkiego prototypowania. Dziś coraz częściej stanowi ważny element produkcji, umożliwiając wytwarzanie detali trudnych do wykonania innymi metodami. Potencjał tej technologii w porę dostrzegła firma ATMAT z Krakowa, która od 2014 roku specjalizuje się w produkcji przemysłowych drukarek 3D. W swoich najnowszych, wielkogabarytowych modelach zastosowała panel operatorski, serwosilniki i moduły I/O firmy Beckhoff, tworząc wydajne, precyzyjne, a zarazem proste w obsłudze rozwiązanie dla branży motoryzacyjnej, lotniczej i szeroko pojętego przemysłu.

Pod koniec 2018 roku media obiegła informacja, że Muzeum Lotnictwa Polskiego w Krakowie nawiązało współpracę z rodzimą firmą ATMAT. Projekt był pod wieloma względami nietypowy: dotyczył odtworzenia kadłuba francuskiego samolotu Caudron CR.714 zbudowanego jeszcze przed II wojną światową. Jego poszycie zostało mocno uszkodzone w czasie działań wojennych: brakowało m.in. łopat śmigła, piasty, kołpaka śmigła i obudowy silnika. Ich odtworzenie tradycyjnymi metodami wymagałoby sporo czasu i ogromnych nakładów finansowych.

Zamiast tego zdecydowano się skorzystać z możliwości oferowanych przez druk 3D. Zadania podjęła się krakowska firma ATMAT, wykorzystując do tego celu wielkogabarytowe drukarki własnej produkcji – Saturn i Jupiter. Efekty jej pracy można było podziwiać już trzy miesiące później podczas marcowych Targów Druku 3D w Kielcach.

Najważniejszym aspektem projektu i jednocześnie największym wyzwaniem było możliwie jak najdokładniejsze odwzorowanie kształtu kadłuba i jego realnych wymiarów", wyjaśnia Robert Grolik, kierownik działu automatyki w firmie ATMAT. "Jako że mieliśmy do czynienia z eksponatem muzealnym, musieliśmy także przewidzieć taki sposób mocowania wydrukowanych części, aby podczas montażu nie doszło do zniszczenia zabytkowych elementów".

PERSONALIZOWANA DESKA ROZDZIELCZA Z DRUKARKI

O sukcesie przedsięwzięcia zdecydowało wykorzystanie wielkogabarytowych drukarek 3D dysponujących odpowiednią przestrzenią roboczą do wykonania wielkoformatowych komponentów, nierzadko o skomplikowanych geometriach. Wszystkie wydrukowane zostały w technologii osadzania topionego materiału (FFF/FDM), w której filament w formie żyłki wprowadzany jest za pomocą ekstrudera do głowicy drukującej, a następnie podgrzewany i rozprowadzany na stole roboczym. Warstwy nanoszone są kolejno jedna po drugiej dzięki ruchom stołu roboczego w osi Z.

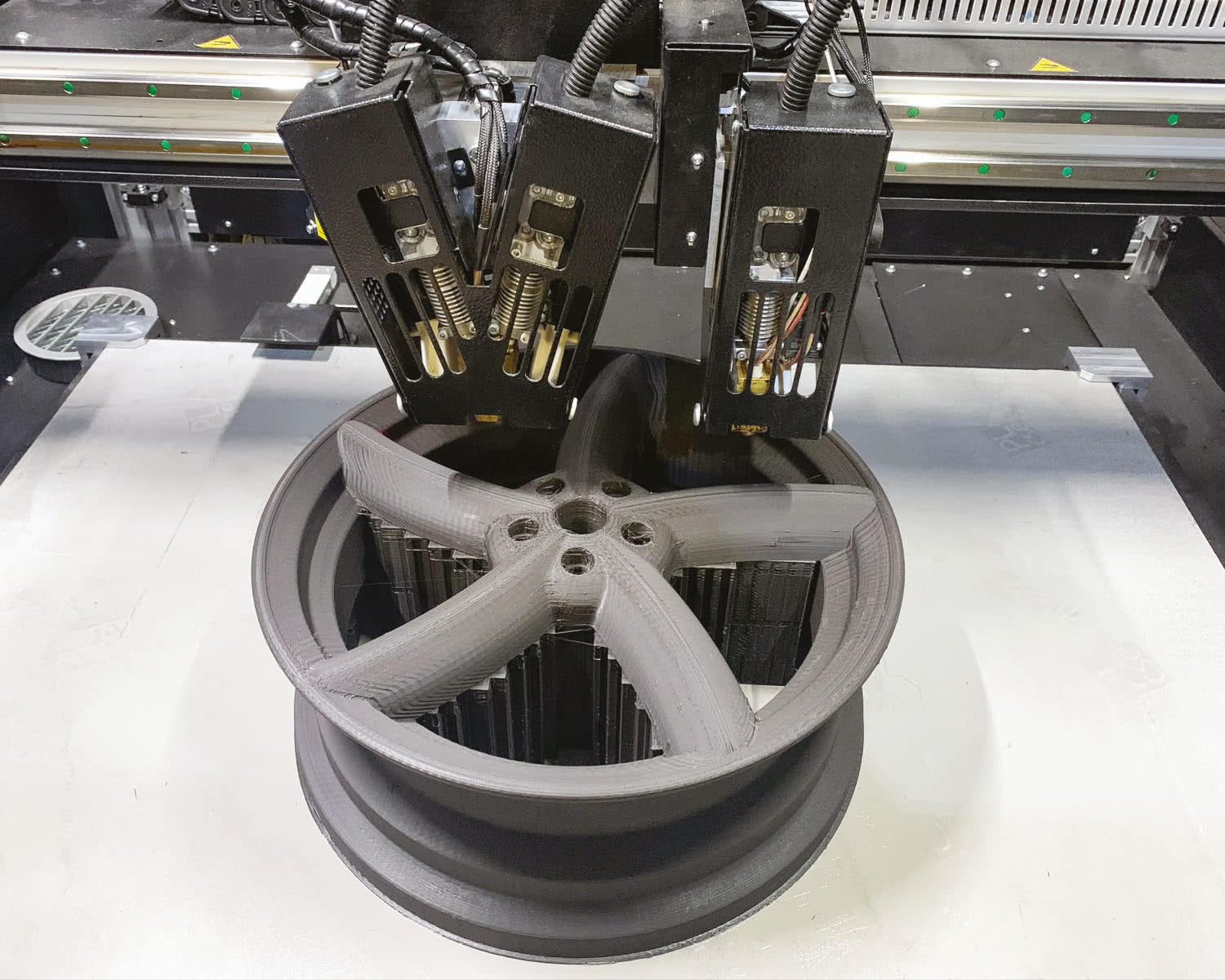

W projekcie wykorzystano nową drukarkę Saturn – drugi po Jupiterze model drukarki 3D opracowany przez krakowian z myślą o wytwarzaniu wielkogabarytowych detali. Ich seryjna produkcja stanowi jeden z dwóch filarów działalności firmy ATMAT. Założone w 2014 r. przedsiębiorstwo specjalizuje się także w projektowaniu i budowie maszyn przemysłowych, stanowisk zrobotyzowanych i linii produkcyjnych. W swoim portfolio ma już dziesiątki projektów zrealizowanych w ścisłej współpracy ze zleceniodawcami z takich sektorów jak przemysł, motoryzacja czy lotnictwo. Jak podkreśla producent, wielkogabarytowe modele oferują możliwości niedostępne dla klasycznych drukarek: nie tylko pozwalają na wytwarzanie funkcjonalnych prototypów, ale także, zintegrowane z linią produkcyjną, umożliwiają seryjną produkcję detali i optymalizację całych procesów wytwórczych. W tym ostatnim charakterze szczególnie chętnie wykorzystują je duże, międzynarodowe koncerny, w tym z branży motoryzacyjnej. To właśnie ona jest jednym z głównych odbiorców wytwarzanych przez ATMAT maszyn.

Wysoka innowacyjność sektora automotive i rosnące znaczenie indywidualizmu w podejściu do pojazdów powodują, że coraz więcej samochodów tworzonych jest na zamówienie. Technologia addytywna umożliwia produkcję personalizowanych elementów wyposażenia w krótkim czasie, w prosty sposób i przy niewielkim nakładzie finansowym. Drukowane są zarówno proste formy, np. zaślepki do felg czy elementy kierownicy, jak i większe, rozbudowane konstrukcje, takie jak deska rozdzielcza czy elementy obudowy oświetlenia". Co więcej, producenci pojazdów poważnie myślą nad wykorzystaniem druku 3D także do wytwarzania całych samochodów – zarówno limitowanych wersji pojazdów dostępnych w kilku egzemplarzach, jak i funkcjonalnych prototypów oferujących możliwość prezentacji realnego wyglądu nowego modelu, jeszcze zanim pojawi się w sprzedaży.

Trend ten widoczny jest jednak nie tylko w branży motoryzacyjnej: rosnący udział nietypowych zamówień i krótkich serii produktów sprawia, że druk 3D zyskuje na znaczeniu niemal we wszystkich sektorach przemysłu. Nie dość, że umożliwia testowanie nowych, innowacyjnych rozwiązań przed uruchomieniem właściwej produkcji, to jeszcze ułatwia firmom organizację procesu wytwarzania małych partii. Nie muszą już bowiem z wyprzedzeniem zamawiać i magazynować komponentów: poszczególne detale drukowane są na bieżąco, co zwiększa elastyczność produkcji, skraca czas reakcji na zmiany rynkowe, a także znacznie ogranicza koszty utrzymania magazynu.

INNOWACYJNA KONSTRUKCJA W SOLIDNEJ OBUDOWIE

Wielkogabarytowa drukarka Saturn stanowi wręcz modelowy przykład opisanych zalet. Zaprojektowana specjalnie z myślą o wymagających aplikacjach, łączy w sobie stabilną konstrukcję na bazie granitowego stołu roboczego z wysokimi osiągami uzyskiwanymi dzięki wyposażeniu w dwie głowice – główną oraz pomocniczą. Głowica główna składa się z dwóch ekstruderów – podwójnego i pojedynczego oraz dwóch dysz drukujących, co znacznie przyspiesza realizację nawet złożonych wydruków. Właściwą temperaturę platformy roboczej zapewnia nowatorski, czterostrefowy system grzewczy zabudowany w stole. Niezależne podgrzewanie czterech stref nie tylko ogranicza zużycie energii, ale także umożliwia szybsze uzyskanie zadanej temperatury pracy. Aby utrzymać ją na stałym poziomie, strefę roboczą zabudowano w termoizolowanej komorze grzewczej. Całości dopełnia metalowa, wytrzymała obudowa przystosowana do pracy w trudnych warunkach przemysłowych.

Ogromne pole robocze urządzenia o wymiarach 1200×1000×1000 mm (X×Y×Z) sprawia, że jest ono wręcz stworzone do realizacji zadań prototypowania i drukowania wielkogabarytowych komponentów pojazdów drogowych i samolotów. Dziś, po blisko dwóch latach od jego premiery, ma już stabilną pozycję rynkową, ciesząc się sporym uznaniem za granicą, m.in. w takich krajach jak Niemcy, Szwajcaria czy Bułgaria.

DUŻA PRECYZJA I PEŁNA KONTROLA PROCESOWA

To, co najbardziej wyjątkowe w Saturnie, skrywa się jednak pod obudową. ATMAT wyposażył drukarkę w kompaktowe serwosilniki AM8121 firmy Beckhoff sterujące pracą osi, dzięki czemu uzyskał dokładność pozycjonowania na poziomie 50 μm dla osi X, Y i 10 μm dla osi Z. O wyborze dostawcy technologii napędowej zdecydowały pozytywne doświadczenia wcześniejszej współpracy przy projekcie Jupitera.

"Dodatkową zaletą serwosilników AM8121 jest możliwość sterowania nimi z poziomu kart serwo z serii EL72xx o standardowych wymiarach karty wejść/wyjść", mówi Krzysztof Pulut, regionalny kierownik sprzedaży w firmie Beckhoff. "Pozwala to na znaczną oszczędność miejsca w szafie sterowniczej w porównaniu z wariantem standardowym, czyli takim, w którym zastosowalibyśmy normalnej wielkości serwonapędy".

Dzięki autorskiej technologii OCT (One Cable Technology) firmy Beckhoff znacznie zredukowano także okablowanie drukarki. Funkcje zasilania i komunikacji zostały bowiem zintegrowane w jednym uniwersalnym przewodzie. "Zastosowanie technologii OCT dodatkowo zmniejsza ryzyko powstawania zakłóceń w instalacji oraz ogranicza liczbę elementów systemu, a tym samym i potrzebnych części zamiennych", dodaje Krzysztof Pulut. "Wpływa również pozytywnie na estetykę i przejrzystość samej instalacji".

Firma Beckhoff dostarczyła też całość modułów I/O niezbędnych do obsługi sterownika PLC i zestawu zaawansowanych czujników monitorujących pracę maszyny. Moduł logiczny PLC EL6900 oraz 4-kanałowe moduły wejść i wyjść cyfrowych EL1904 i EL2904 wykonane zostały w technologii TwinSAFE, dzięki czemu zapewniają wysokie bezpieczeństwo pracy także w strefach o podwyższonym ryzyku generowania iskier czy zagrożenia wybuchem.

"Umożliwiły nam one prostą integrację czujników mierzących temperaturę m.in. głowic, stołu i komory, które w drukarkach 3D pracujących w technologii FDM mają kluczowe znaczenie dla zapewnienia stabilnej temperatury środowiska druku, a tym samym i wysokiej jakości modelu", wyjaśnia Robert Grolik. "Oprócz tego ciekawym rozwiązaniem jest laserowy pomiar odległości pozycji głowicy względem stołu umożliwiający poprawę jakości wydruku, w szczególności pierwszych warstw danego modelu". Ruch w osi zrealizowany jest przy wykorzystaniu silnika krokowego sterowanego za pomocą modułu EL7031.

INTUICYJNA OBSŁUGA NA DOTYKOWYM EKRANIE

Pracą wszystkich elektronicznych komponentów steruje oprogramowanie TwinCAT 3 firmy Beckhoff zintegrowane w panelu operatorskim CP6700. Wyposażona w dwurdzeniowy procesor Intel Atom i rozbudowaną do 4 GB pamięć RAM jednostka zapewnia odpowiednią moc obliczeniową do realizacji nawet złożonych zadań drukowania. Funkcję dodatkowej pamięci zewnętrznej pełni karta 3D Flash o pojemności 30 GB. Zaś ciągłość operacyjną systemu zapewnia dodatkowy zasilacz UPS firmy Beckhoff z 1-sekundowym podtrzymaniem zasilania. Aby ułatwić obsługę maszyny, panel został wkomponowany bezpośrednio w obudowę drukarki. Połączenie z siecią przemysłową zapewnia wbudowany moduł EtherCAT do obsługi komunikacji w sieci Ethernet oraz rozszerzenie TwinCAT Modbus RTU obsługujące protokół Modbus.

Wszystkie elementy zostały dobrane w ścisłej współpracy z firmą ATMAT, co zaowocowało stworzeniem uniwersalnego produktu, który w razie potrzeby może zostać rozbudowany o dodatkowe funkcjonalności dopasowane stricte do potrzeb konkretnego klienta. "Do współpracy z firmą Beckhoff przekonała nas przede wszystkim jej otwartość na innowacje. Beckhoff ciągle rozwija i implementuje rozwiązania rzadko spotykane u innych producentów. Z naszego punktu widzenia najważniejsze okazały się OCT, zaawansowane środowisko programistyczne do paneli HMI i Windows 10, dzięki któremu możemy połączyć się z naszymi aplikacjami. Dużą zaletą współpracy jest też wsparcie techniczne i szkolenia", podsumowuje Robert Grolik z firmy ATMAT.

Beckhoff Automation

www.beckhoff

www.atmat.pl