Centralne systemy smarowania

| TechnikaProblem zapewnienia prawidłowego smarowania węzłów tarcia wydaje się być często niedoceniany. Tymczasem ponad połowa awarii łożysk spowodowana jest niewłaściwym smarowaniem.

Najlepsze warunki pracy węzła tarcia miałyby miejsce, gdyby zapewniono ciągłe odświeżanie filmu środka smarnego na styku współpracujących powierzchni. Spełnienie takiego warunku jest bardzo trudne a w wielu przypadkach praktycznie niemożliwe. Rozwiązaniem które obecnie jest najbardziej rozsądnym kompromisem są układy centralnego smarowania.

Ręczne smarowanie nie wystarczy!

Rzadko podawane porcje środka smarnego są duże. Dochodzi wtedy do nadmiernego smarowania, a często do uszkodzenia uszczelnienia węzła. Z ekonomicznego punktu widzenia nie bez znaczenia jest fakt, że większość środka smarnego nie służy odświeżaniu filmu smarnego tylko jest wypychana z węzła.

Dodatkowo środek smarny podawany jest wtedy często podczas postoju maszyny, co powoduje że gromadzi się on w jednym miejscu. Długie odstępy pomiędzy smarowaniami umożliwiają dostawanie się zanieczyszczeń i wody od węzła tarcia.

Szybko pogarszające się warunki pracy węzła powodują wzrost tarcia a w efekcie i nadmierne zużycie elementów. Przy dużej liczbie punktów smarowania sama lubrykacja trwa długo i niejednokrotnie, możliwa jest do przeprowadzenia tylko podczas postoju maszyny, co zmniejsza jej wydajność. Pominięcie węzła podczas smarowania z kolei prowadzi do dalszego wzrostu tarcia i zużycia elementów a nawet do uszkodzenia go.

Układy centralnego smarowania

Dobrze zaprojektowany i wykonany układ centralnego smarowania jest najlepszym rozwiązaniem do zapewnienia optymalnych warunków pracy węzła tarcia. Regularnie podawane niewielkie porcje środka smarnego mogą być precyzyjnie odmierzone i dostosowane do zapotrzebowania węzła.

Odświeżanie filmu smarnego na powierzchni współpracujących elementów odbywa się często. Smarowanie wykonywane jest podczas pracy maszyny, co zwiększa jej wydajność, a środek smarny jest rozprowadzany po całej powierzchni węzła. Zużyty środek smarny wypychany jest z węzła tarcia, przy okazji usuwając z niego zanieczyszczenia. Jeśli ma odpowiednią gęstość, tworzy dodatkowe uszczelnienie wokół węzła.

Dzięki zastosowaniu układu zmniejsza się też zużycie środka smarnego. Często wyeliminowanie konieczności dojścia do trudno dostępnych punktów urządzenia zwiększa bezpieczeństwo pracy. Układ może być zautomatyzowany i monitorowany, dzięki czemu udział człowieka w procesie smarowania jest minimalizowany.

W układzie centralnego smarowania, środek smarny z pompy tłoczony jest pod ciśnieniem do instalacji smarowej i tam poprzez elementy robocze (dozowniki, rozdzielacze) dozowany do poszczególnych punktów smarowania. Możliwe jest także rozwiązanie, w którym pompa składa się z wielu sekcji roboczych i wylot jednej z nich zasila bezpośrednio jeden punkt smarowania.

Tworzenie układu smarowania

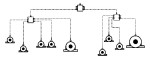

Proces tworzenia centralnego systemu smarowania należy zacząć od pogrupowania istniejących węzłów tarcia rozmieszczonych na maszynie (rys. 1.). W ten sposób zmniejsza się liczbę rozważanych punktów smarowania z kilkunastu do kilku (rys. 2.).

Stosując grupowanie dwustopniowe można zredukować liczbę punktów smarowania do jednego (rys. 3.). Do takiego grupowania punktów należy zastosować rozdzielacze progresywne. Dzięki nim, żaden punkt smarowania nie zostanie pominięty a każdy dostanie stałą porcję środka smarnego niezależną od luzów łożyska ani oporów płynięcia związanych z długością przewodów i temperaturą.

Jeśli któryś z węzłów tarcia wymaga większej dawki, to możliwe jest grupowanie wylotów rozdzielacza. Do smarowania takiego układu można zastosować pompę ręczną, nożną, lub pneumatyczną.

Kolejnym etapem jest zastosowanie do zasilania układu stacjonarnej pompy ręcznej, elektrycznej lub pneumatycznej (rys. 4.). Wyposażenie pompy w układ sterowania sprawia, że będzie się ona uruchamiała samoczynnie, zgodnie z ustalonym programem smarowania. Ostatnie kroki do w pełni zautomatyzowanego systemu lubrykacji to zastosowanie czujnika pracy rozdzielacza progresywnego oraz podłączenie pompy do sterownika smarowanej maszyny.

Jeśli z jakiś względów nie jest możliwe zastosowanie w pełni automatycznego systemu centralnego smarowania należy pamiętać, że każdy krok w stronę centralnego smarowania ma uzasadnienie ekonomiczne. Jest po prostu inwestycją, która szybko się zwraca.

Krzysztof A. Cholewa