Utrzymanie sprawności technicznej turbin wiatrowych – cele i metody

| TechnikaTurbiny wiatrowe, szczególnie te o dużych mocach (większych niż 500kW), to kosztowne i złożone urządzenia mechaniczne wymagające odpowiedniej kontroli, użytkowania i wysokiej jakości obsługi technicznej. Zapewnienie odpowiedniego utrzymania technicznego turbiny to z jednej strony jej wysoka dyspozycyjność, a więc i wysoka produktywność - szczególnie w okresach wietrznych, a z drugiej - minimalizacja kosztów związanych z awariami i niespodziewanymi uszkodzeniami.

Fot. 1. Przykład uszkodzenia łopaty – niewykryte odpowiednio wcześnie uszkodzenie spowodowało katastrofalny skutek

Dla zobrazowania powagi problemu dyspozycyjności przytoczyć można wyliczenie - zwiększenie o 1% dyspozycyjności elektrowni o mocy 2MW wiąże się ze zwiększeniem rocznego przychodu o 10 do 15 tys. euro. Do krytycznych elementów konstrukcyjnych typowej konstrukcji turbiny wiatrowej, które wymagają szczególnej troski związanej z utrzymaniem dobrego stanu technicznego, należą:

- przekładnia główna z generatorem (koła zębate, łożyska, wały i sprzęgła pośredniczące),

- łopaty turbiny wraz z ich mechanizmem nastawiania kąta,

- wieża turbiny (posadowienie na fundamencie, łączenia wieży).

Uszkodzenie bądź nieprawidłowe działanie któregokolwiek z wymienionych wyżej elementów wykryte zbyt późno może spowodować (poprzez destrukcyjne sprzężenie zwrotne) uszkodzenie elementów bądź całych urządzeń.

MOŻLIWE PROBLEMY EKSPLOATACYJNE

Przekładnia główna narażona jest, ze względu na sposób pracy w turbinie wiatrowej, na zmienne i cykliczne obciążenia. Mają one często charakter impulsowy i powodują powstawanie uszkodzeń zmęczeniowych oraz ujawnianie się wad materiałowych i konstrukcyjnych. Elementami przede wszystkim narażonymi na uszkodzenia w przekładni głównej są: łożysko główne, łożyska przekładni planetarnej oraz koła zębate tej przekładni.

Łopaty turbiny wiatrowej są elementem przenoszącym energię wiatru (w postaci skierowanego na nie prądu powietrza) na ruch obrotowy wirnika. Ze względu na duże wymiary - od 20 do 100 metrów długości - oraz ogromne momenty działające na łopatę, a także niekorzystne oddziaływania środowiskowe i mechaniczne (ptaki, kamienie, lód, śnieg, itp.) te elementy konstrukcji turbiny wiatrowej powinny być pod szczególnym nadzorem.

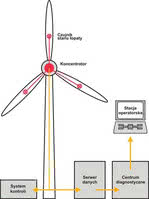

Rys. 2. System monitorowania drgań i diagnostyki przekładni turbiny wiatrowej (EC Electronics/SeaCom)

Nawet drobne uszkodzenie w krytycznych miejscach łopaty (przy piaście, krawędź natarcia) może bowiem spowodować lawinowy wzrost wielkości uszkodzenia aż do całkowitego zniszczenia łopaty, a nawet całej turbiny! Wieża to główny element konstrukcyjny turbiny wiatrowej, wspierający całą konstrukcję. Uszkodzenia bądź poluzowania elementów mocujących w wieży powodują zwiększenie ryzyka całkowitego uszkodzenia turbiny.

CEL - MINIMALIZACJA SKUTKÓW USZKODZEŃ

Podstawową metodą minimalizacji skutków nieprzewidzianych uszkodzeń jest wykorzystanie systemów monitorowania w celu wczesnego wykrywania uszkodzeń:

- drgań i wibrodiagnostyki (dla części mechaniki związanej z przekładnią),

- monitorowania stanu łopat w oparciu o propagację fal elastycznych oraz pomiary odkształceń,

- monitorowanie wieży z wykorzystaniem technik pomiaru częstości drgań własnych oraz monitorowania stanu połączeń śrubowych.

SYSTEM MONITOROWANIA DRGAŃ PRZEKŁADNI

Fot. 3. Zdiagnozowane i wymienione na czas uszkodzenie łożyska przekładni główne turbiny wiatrowej (SeaCom)

System umożliwia rejestrację i analizę drgań z przekładni w zadanych warunkach. Schemat zabudowy systemu w gondoli turbiny wiatrowej pokazano na rysunku 2. System składa się z zestawu czujników (drgań, wielkości procesowych, takich jak moc, prędkość i kierunek wiatru, itp.) oraz modułu akwizycji i przetwarzania danych. Dane gromadzone i przetwarzane są następnie na serwerze danych.

W celu zwiększenia efektywności proces rejestracji danych został podzielony ze względu na rodzaj danych i ich priorytet. Oprócz okresowej rejestracji danych pomiarowych w bazie danych systemu, zapisywane są również zdarzenia związane z przekroczeniami progów alarmowych. Z takich zdarzeń sporządzany jest protokół, który w formie elektronicznej wysyłany jest automatycznie do centrum diagnostycznego.

Zawiera on informacje o zarejestrowanych sytuacjach alarmowych: czas i powód wystąpienia zdarzenia oraz wielkość przekroczenia. Powrót ze stanu alarmowego do stanu normalnego jest również rejestrowany w systemie. Prezentowany system MDSWind, który opracowany został przez EC Electronics wspólnie z SeaCom, jest jedynym systemem pozwalającym na stałą rejestracje przebiegów czasowych.

Z tego względu jest cennym narzędziem diagnostycznym. Rozróżniane są trzy typy raportów: referencyjny, alarmowy i roczny. Raport referencyjny wykonywany jest po około 3 pierwszych miesiącach pracy systemu - w tzw. fazie referencyjnej. Ma on na celu ocenę obecnego stanu turbiny wiatrowej i jest zarazem punktem wyjścia do dalszych obserwacji. Wykryte anomalie w rejestrowanym sygnale są natychmiast analizowane i raportowane najpierw do centrum diagnostycznego, a potem do służb serwisowych, gdzie podejmowana jest decyzja o pilności reakcji na wykrytą usterkę.

Przykładem może być zdiagnozowanie uszkodzenia łożyska (patrz rys. 3), które mogło być przyczyną poważnego uszkodzenia całej przekładni. Koszt w tym przypadku wyniósł kilka tysięcy euro, natomiast w przypadku konieczności wymiany całej przekładni sięgnąłby kilkuset tysięcy euro!

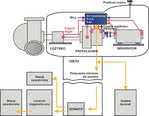

SYSTEM MONITOROWANIA ŁOPAT I WIEŻY

Wczesne wykrywanie problemów z łopatą i wieżą turbiny wiatrowej zapobiega krytycznym uszkodzeniom, których skutki mogą doprowadzić do całkowitego zniszczenia turbiny - tak jak zaprezentowano to na rys. 1. Systemy monitorowania łopat i wieży dostarczane przez EC Electronics umożliwiają:

- wykrywanie uszkodzeń struktury łopaty (rozwarstwienia kompozytu, pęknięcia, rozklejenia) - systemy oparte na generacji i pomiarze fal sprężystych,

- wykrywanie problemów z nierównomiernym obciążeniem łopat (oblodzenie, poluzowanie łączenia z piastą) - systemy oparte na pomiarze odkształceń z wykorzystaniem czujników światłowodowych,

- łatwą integrację z systemem monitorowania przekładni - dane trafiają do tej samej bazy danych i przetwarzane są przez algorytmy eksperckie. Strukturę systemu pokazano na rysunku 4.

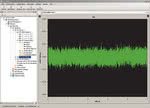

OPROGRAMOWANIE DIAGNOSTYCZNE

Nowoczesny system monitorowania to jednak nie tylko pomiar i sygnalizowanie bieżącego stanu maszyny, ale przede wszystkim analiza i prognozowanie jej stanu w kolejnych chwilach. Zadanie takie wymaga zazwyczaj analizy jednocześnie wielu parametrów i wykorzystania różnych, często obliczeniowo zaawansowanych metod.

Z tego powodu dopełnieniem całego systemu monitorowania jest zazwyczaj system akwizycji i wizualizacji danych pomiarowych typu SCADA. Jest to system nadzorujący przebieg procesu. Do podstawowych zadań takich systemów można zaliczyć:

- zdalne konfigurowanie urządzeń pomiarowych,

- kontrolę procesu pomiarowego,

- zbieranie i zapis aktualnych danych pomiarowych w bazie danych,

- analizę danych sygnałowych,

- sterowanie procesem technologicznym,

- generowanie alarmów i powiadomień,

- wizualizację parametrów mierzonych na ekranach synoptycznych,

- wizualizację bieżących i historycznych danych pomiarowych na wykresach,

- eksport danych do innych systemów.

Niezbędnymi cechami oprogramowania są również:

- modelowanie kinematyki obiektu,

- automatyczne wyznaczanie częstotliwości charakterystycznych nadzorowanej maszyny,

- automatyczne ustalanie wartości progów alarmowych,

- tworzenie raportów.

dr inż. Artur Hanc, EC Electronics Sp. z o.o.

inż. Markus Gajetzki, SeaCom GmbH