Co dwa regulatory to nie jeden, czyli sposoby na PID-y

| TechnikaRegulatory PID są z powodzeniem wykorzystywane w przemyśle od wielu lat. Chociaż w szeregu układów wystarczające jest użycie pojedynczego regulatora, często stosuje się systemy bardziej złożone, co pozwala na osiągnięcie większej dokładności regulacji lub funkcjonalności układu. W artykule omówiono dwie przykładowe struktury tego typu.

Pomimo że PID znane są w automatyce od bardzo dawna, ich popularność nie maleje. Powodem jest stosunkowo duża prostota użycia i niewielka liczba ustawianych parametrów – przynajmniej w podstawowej wersji regulatora. Wyodrębnienie części odpowiedzialnych za działanie proporcjonalne, różniczkujące i całkujące zapewnia omawianym regulatorom możliwość wykorzystania w szeregu aplikacji. W wielu z nich konieczne jest jednak wykorzystanie układów złożonych, takich jak kaskadowe oraz selekcyjne.

Układy kaskadowe

Popularnym układem regulacji wykorzystującym PID jest układ kaskadowy. Idea jego działania polega na rozdzieleniu obiektu sterowanego na dwie części i posłużeniu się dwoma regulatorami zamiast jednego. Typowym przykładem zastosowania takiej struktury jest kompensacja zakłóceń w przypadku obiektu, w którym występuje znaczne opóźnienie. Budowa i właściwości układu kaskadowego oraz sposób strojenia regulatorów omówione zostaną właśnie na takim przykładzie.

Na rys. 1 przedstawiono zbiornik ogrzewany parą wodną, której dopływ może być otwierany i zamykany za pomocą zaworu. Wielkością sterowaną jest temperatura wyjściową T1. Jednym z najprostszych układów regulacji, jakie można w tym przypadku zastosować, jest układ złożony z pojedynczego regulatora PID, którego wyjściem jest stopień otwarcia zaworu. Na proces wpływają dwa rodzaje zakłóceń. Pierwsze to zakłócenia zasilania, czyli zmiany wielkości i temperatury dopływu cieczy do zbiornika, które mogą powodować zmiany T1. Drugim są zakłócenia przepływu w obiegu grzewczym, takie jak zmiany ciśnienia pary, które powodują zmiany wielkości jej przepływu, co z kolei wpływa na regulowaną temperaturę.

Łatwo zauważyć, że w omawianym układzie występuje zarówno znaczące opóźnienie, jak i inercja. Proces ogrzewania cieczy w zbiorniku przebiega wolno w stosunku do częstotliwości występowania zakłóceń, zwłaszcza tych związanych z obiegiem pary. Regulator może zareagować na zmianę ciśnienia pary dopiero wtedy, gdy spowoduje ona odpowiednią zmianę temperatury cieczy wypływającej ze zbiornika, co jednak nastąpi po upływie stosunkowo długiego czasu. W związku z tym niezależnie od nastaw regulatora należy spodziewać się, że w układzie będą występowały zauważalne wahania temperatury wyjściowej T1. Typową metodą rozwiązania problemu jest zastosowanie kaskady regulatorów PID jak na rys. 2.

Istotą tego pomysłu jest podział odpowiedzi układu na dwie części – „szybką” G2(s) i „wolną” G1(s) oraz wyodrębnienie wielkości pomocniczej, jaką jest przepływ pary. Regulator PID2 służy do regulacji przepływu pary, otwierając i zamykając zawór. Dysponując pomiarem przepływu pary może on odpowiednio szybko reagować na zmiany tej wielkości, zapewniając tym samym dobrą kompensację zakłóceń. Rola PID1 jest właściwa regulacja temperatury T1 – podaje on do regulatora PID2 wartość do ustawienia przepływu pary. W strukturze kaskadowej PID1 jest określany jako regulator główny, wiodący (master, primary) albo regulator pętli zewnętrznej (outer loop), natomiast PID2 jako pomocniczy (slave) lub działający w pętli wewnętrznej (inner loop).

Schematy ideowe omawianych układów, tj. typu PID oraz kaskadowego PID, przedstawiono na rysunku trzecim. Widać, że w drugim przypadku dla regulatora głównego (PID1) schematem zastępczym jest obiekt złożony z układu oryginalnego i regulatora pomocniczego (PID2). Wynika z tego, że regulator pętli wewnętrznej (PID2) musi zostać zestrojony wcześniej. Na ogół stosuje się tu prosty regulator proporcjonalny (P). Użycie regulatora PI jest bezcelowe, gdyż uchyb ustalony dla regulatora wewnętrznego nie ma znaczenia ze względu na istnienie regulatora nadrzędnego. Również użycie członu różniczkującego jest na ogół niepotrzebne, ponieważ mogłoby ono mieć jedynie na celu poprawę kompensacji zakłóceń o wysokiej częstotliwości, które i tak zostaną zazwyczaj dostatecznie dobrze odfiltrowane przez „wolną” część systemu. Regulator nadrzędny musi być natomiast strojony według ogólnych reguł, gdy regulator pomocniczy działa w zamkniętej pętli regulacji.

Powyższe rozważania zostały przeprowadzone przy założeniu, że pętla wewnętrzna jest szybsza od zewnętrznej, co jest tutaj warunkiem koniecznym. Jeśli tak nie jest, użycie układu kaskadowego nie spowoduje żadnej znaczącej poprawy kompensacji zakłóceń. Może ono co najwyżej wprowadzić korektę właściwości członu G2 obiektu, a zwłaszcza linearyzację charakterystyki statycznej.

W związku z tym, że właściwa regulacja temperatury przez regulator główny (PID1) zależy od regulatora pomocniczego (PID2) działającego w zamkniętej pętli regulacji, pożądane jest, aby regulator główny pracował w trybie śledzenia wtedy, gdy regulator pomocniczy znajduje się w trybie sterowania ręcznego – tj. w otwartej pętli. Ponadto istotne jest ograniczanie działania regulatora głównego w przypadku, gdy regulator pomocniczy się nasyci, gdyż w przeciwnym razie mogą powstawać oscylacje. Odpowiednie przygotowanie kaskady regulatorów wymaga zatem uwzględnienia kilku założeń i pewnego wysiłku przy uruchamianiu aplikacji. W niektórych systemach istnieje gotowy blok „kaskady PID” zaprojektowany tak, aby obsługiwać całą logikę koordynującą współdziałanie obydwóch regulatorów.

Układy regulacji selekcyjnej ...

Innym przykładem struktury wykorzystującej regulatory PID są układy regulacji selekcyjnej. Pojęcie regulacji selekcyjnej (override control) albo regulacji w strukturze przełączanej odnosi się do przypadków, gdzie do sterowania w normalnych warunkach używana jest jedna zmienna procesowa, natomiast w sytuacjach szczególnych (awaryjnych) zastępuje ją inna zmienna. Podstawowym elementem jest tutaj selektor, który z dwóch lub więcej wyjść regulatorów wybiera to, które zostanie następnie podane na wejście układu elementu wykonawczego.

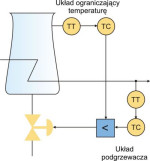

Przy sterowaniu kotłem grzewczym (rys. 4) wielkością regulowaną jest typowo temperatura wyjściowa. Nadmierne ogrzanie przewodu przesyłowego powoduje zadziałanie regulatora temperatury, co zapobiega przekroczeniu progu ustawionego dla temperatury. Po ochłodzeniu obiektu regulacji do odpowiedniego poziomu nastąpi przełączenie i regulator będzie ponownie sterował grzaniem kotła, a więc także temperaturą wyjściową.

Innym przykładem obiektu, dla którego celowe może być zastosowanie regulacji selekcyjnej, jest zbiornik wypełniony częściowo cieczą, a częściowo gazem (np. parami tej cieczy). Do zbiornika doprowadzana jest ciecz, a odprowadzane oddzielnie ciecz i gaz. Zakładamy, że steruje się wyłącznie dopływem cieczy, zaś odpływy stanowią zakłócenia. W normalnych warunkach celem regulacji jest utrzymanie stałego poziomu cieczy, jednak przy nadmiernym wzroście ciśnienia priorytetem jest utrzymanie odpowiedniego ciśnienia w zbiorniku. Można to osiągnąć przez zastosowanie dwóch regulatorów sterujących dopływem cieczy i działających w układzie regulacji selekcyjnej. Pierwszy z nich reguluje poziom, drugi ciśnienie. Podczas normalnej pracy działa pierwszy z regulatorów, natomiast przy wzroście ciśnienia włączany jest drugi. Gdy ciśnienie zostanie sprowadzone do zadanego poziomu, układ z powrotem przełącza się na pierwszy regulator.

Idea regulacji selekcyjnej została opracowana w czasach, gdy popularne były regulatory pneumatyczne. Całkowanie było uzyskiwane przez podłączenie wyjścia regulatora do membran mieszkowych, co dawało dodatnie sprzężenie zwrotne w obwodzie regulatora. Regulacja selekcyjna wykorzystała tę architekturę przez podłączenie wyjścia selektora do membran mieszkowych obydwu regulatorów. W tej konfiguracji wybrany regulator działał tak jak zwykły regulator proporcjonalno-całkujący (PI), a drugi z regulatorów był zabezpieczony przed wzbudzaniem się. Sprzężenie z wyjścia selektora do regulatorów jest określane jako “sprzężenie całkujące” (reset feedback, external reset).

.. i ich implementacje w PLC i DCS

W technologii cyfrowej jest używanych kilka metod do zapobiegania wzbudzaniu się regulatora, który nie jest aktualnie wybrany. Metody te dzielą się na trzy główne kategorie: zewnętrzne całkowanie (sprzężenie całkujące), wymuszona inicjalizacja i śledzenie wyjścia.

Sprzężenie całkujące naśladuje działanie regulatorów pneumatycznych. Wyjście selektora podłączone jest do członu jednoinercyjnego o jednostkowym wzmocnieniu w każdym z regulatorów. Stałe czasowe są czasami zdwojenia regulatorów, a inercja jest matematycznym modelem działania mieszków i zaworów igłowych w regulatorach pneumatycznych. Układ taki można otrzymać też drogą przekształcania schematu blokowego regulatora PI bez posługiwania się analogią do regulatorów pneumatycznych. Zazwyczaj jest on przedstawiany w postaci jak na rys. 6.

Powyższy schemat ten można łatwo przekształcić do postaci przedstawionej na rys. 7.

Otrzymujemy wtedy równanie y/e=KP*((TIs+1)/TIs), gdzie y to wyjście obiektu, e to wartość uchybu, Kp to wzmocnienie regulatora, a TI czas zdwojenia regulatora. Równanie to można przekształcić do y(TIs/(TIs+1))=KP*e, a następnie do y=KP*e+(1/(TIs +1))*y. Odpowiada to układowi ze schematu przestawionego na rys. 8.

Wracając do układu z rys. 5 można zauważyć, że składają się na niego dwa regulatory analogiczne do tych z rys. 8, przy czym na ich wyjściu jest selektor, który podłączony jest do bloków jednoinercyjnych. Załóżmy, że wybrany został lewy regulator (rys. 5). Ponieważ jego wyjście jest podłączone poprzez selektor do obwodu sprzężenia całkującego, działa on jak regulator PI. Wyjście prawego regulatora jest sumą uchybu pomnożonego przez wzmocnienie i wyjścia z bloku jednoinercyjnego, które może zmieniać się wyłącznie płynnie, przy czym w stanie ustalonym jest równe wartości na wejściu.

Pomijając zmiany wartości zadanej, na wyjściu każdego z regulatorów nigdy nie wystąpi skok na wyjściu selektora. Jeśli zmienna sterowana niewybranego regulatora zbliża się do wartości zadanej, to jego wyjście zbliża się do wartości wyjścia wybranego regulatora. Dla równości osiągnięty jest punkt przełączenia. Dalsze przekroczenie ograniczenia spowoduje płynną zamianę ról obu regulatorów.

Podobnie w przypadku inicjalizacji wymuszonej, wyjście wybranego regulatora jest podłączone do sprzężenia całkującego obu regulatorów. Logika selektora wykrywa, który z regulatorów nie jest wybrany. W jego przypadku sprzężenie całkujące pomija blok jednoinercyjny (rys. 9). W związku z tym jego wyjście jest zawsze równe sumie wyjścia wybranego regulatora i uchybu pomnożonego przez wzmocnienie.

Przy tradycyjnej implementacji w żadnym regulatorze nie nastąpi skok sterowania na skutek przełączenia. Przy wymuszonej inicjalizacji w czasie przełączenia może jednak wystąpić skok na wyjściu niewybranego regulatora, przy czym jego wartość jest zależna od wielkości uchybu. Jeśli skok ten jest zgodny z dotychczasową tendencją zmian regulacji, to jest on bez znaczenia dla działania układu. Jeżeli zaś wartość skoku jest przeciwna do wzrostu regulowanej wartości, może on doprowadzić do ponownego przełączenia się układu.

Trzecią metodą zapobiegania skokowi sterowania przy przełączaniu jest śledzenie wyjścia (tracking). Jest to metoda oparta na innej zasadzie niż poprzednio wymienione. Element pracujący w trybie śledzenia (regulator niewybrany) dokonuje obliczeń niejako w odwrotnym kierunku – znając wartość wyjścia oblicza, jaka powinna być wartość wejścia i dalej zachowuje się tak, jakby właśnie ta wartość została podana na jego wejście. Dla elementów o więcej niż jednym wejściu przeliczane jest tylko jedno z nich, które wybrane jest a priori. Inaczej rozwiązanie to byłoby niejednoznaczne. W przypadku wykorzystania regulatorów PID śledzenie działa w ten sposób, że regulator przelicza wartość uchybu, wykorzystując do obliczeń stan bieżący i wartość zadaną. Następnie dokonuje normalnego obliczenia stanu i wyjścia. Oczywiście wartość na wyjściu regulatora będzie równa wartości śledzonego sygnału, czyli tego, który aktualnie jest na wyjściu z selektora. Zapewnia to, że w momencie przełączenia wyjście z nowo wybranego regulatora będzie dokładnie równe poprzedniemu wyjściu z selektora i skok nie nastąpi.

Podsumowanie

Przedstawione układy sterowania nie wyczerpują oczywiście wszystkich możliwości użycia regulatora PID. W zależności od dziedziny i celu regulacji można i powinno się stosować inne, odpowiednie rozwiązania. Warto również pamiętać, że opisane układy można zbudować opierając się na regulatorach innych niż PID.

Marek Strzelczyk