Transformacja pojazdów elektrycznych - trzy wyzwania w produkcji samochodów

| TechnikaPrzestawienie się na produkcję pojazdów elektrycznych (EV) to wymagająca zmiana dla firm z branży automotive. Przedsiębiorstwa o długich tradycjach działania na rynku, które latami produkowały auta z silnikami spalinowymi, wkraczają w nowe realia i jednocześnie obszar rynku rządzący się innymi prawami. Przyglądamy się najważniejszym wyzwaniom stojącym przed branżą oraz omawiamy pojawiające się tu innowacje.

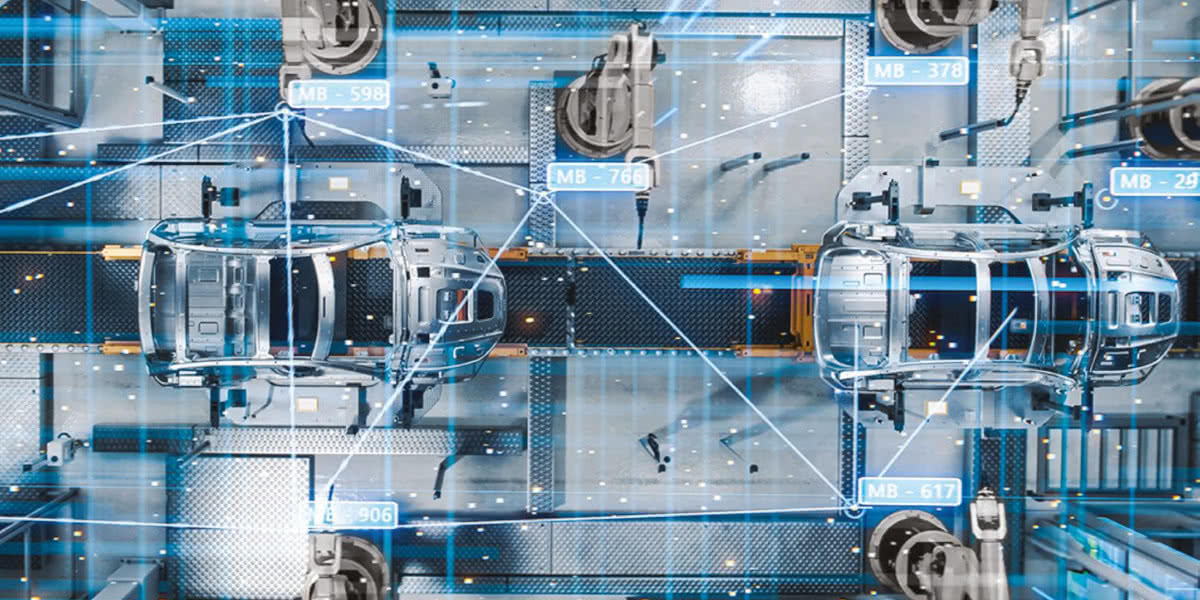

W miarę jak w obszarze wytwarzania pojazdów elektrycznych (EV) pojawiają się nowe platformy, producenci stają przed złożonym wyzwaniem związanym z wydajnością ich zakładów. Do linii produkcyjnych można dodawać dodatkowe stacje, aby wytwarzać pojazdy hybrydowe typu plug-in, ponieważ mają one pewne cechy wspólne z liniami silników spalinowych. W przypadku jednak firm produkujących pojazdy elektryczne z pełnym akumulatorem (BEV) ponowne wykorzystanie istniejących linii nie wchodzi w grę ze względu na zupełnie inną konstrukcję pojazdu.

Dobra wiadomość jest taka, że automatyzacja oferuje rozwiązanie optymalizujące wykorzystanie przestrzeni, umożliwiając producentom samochodów maksymalizację wydajności bez konieczności tworzenia nowych obiektów. Rozwiązania z zakresu automatyzacji mogą radykalnie poprawić wykorzystanie powierzchni, umożliwiając przechowywanie części w miejscach trudno dostępnych dla człowieka.

Szkolenie pracowników przyszłości

Wprowadzenie nowych platform pojazdów w dobie samochodów elektrycznych wymaga odmiennych procesów produkcyjnych, co oznacza znaczne inwestycje kapitałowe. Wiele firm w dalszym ciągu tworzy tradycyjne silniki spalinowe, co zwiększa złożoność i koszty, ale jest to konieczne, biorąc pod uwagę obecne trendy rynkowe.

Chociaż outsourcing części akumulatora może być rozwiązaniem, większość głównych wytwórców samochodów woli własną produkcję kluczowych elementów, takich jak silniki spalinowe, ze względu na skalowalność i kontrolę jakości. W miarę jak staje się jasne, że pojazdy elektryczne pozostaną na rynku, główni producenci samochodów elektrycznych będą chcieli w mniejszym stopniu polegać na zewnętrznych dostawcach w zakresie tak krytycznego elementu pojazdu.

Automatyzacja i elastyczne rozwiązania produkcyjne są w stanie pomóc w uwolnieniu pracowników od zadań niegenerujących wartości dodanej, aby mogli skupić się na przekwalifikowaniu. Przykładowo, autonomiczne roboty mobilne (AMR) mogą przejąć zadanie pobierania części z półek, dzięki czemu pracownicy nie muszą już tracić czasu na pokonywanie dużych odległości w celu ręcznego pozyskiwania części.

|

OMRON Corporation to wiodąca na świecie firma z branży automatyki, która oferuje rozwiązania oparte na technologii "Sensing & Control + Think". Obszary działania obejmują wiele sektorów: od automatyki przemysłowej i podzespołów elektronicznych, przez systemy infrastruktury społecznej i opiekę zdrowotną, aż po rozwiązania środowiskowe. Firma powstała w 1933 r. i zatrudnia ok. 29 tys. pracowników na całym świecie, dostarczając produkty i świadcząc usługi w ok. 120 krajach i regionach. Więcej informacji można uzyskać na stronie internetowej firmy OMRON: http://industrial.omron.pl |

Szacowanie poziomu zapotrzebowania na nowe pojazdy

Ponieważ pojazdy elektryczne są stosunkowo nowe na rynku, w branży motoryzacyjnej brakuje danych historycznych, które pozwalałyby na wiarygodne określenie rocznej wielkości produkcji potrzebnej do zaspokojenia popytu konsumentów na konkretny model auta elektrycznego. W rezultacie na tym etapie działania te mają raczej charakter szacunkowy.

Oznacza to, że linie produkcyjne firm EV muszą być bardzo skalowalne i elastyczne. To, co np. rozpoczyna się jako produkcja na małą skalę, może nagle zwiększyć popyt, a zapotrzebowanie jest wówczas w stanie osiągnąć bardzo szybko szczyt. Takie błyskawiczne zmiany wymagać będą często przezbrojenia i inwestycji w większą siłę roboczą czy nową przestrzeń przeznaczoną specjalnie dla nowego pojazdu.

Elastyczne rozwiązania produkcyjne zostały zaprojektowane tak, aby minimalizować koszty i przestoje związane ze zmianą pojazdu, zarządzać innowacjami przy jednoczesnym wspieraniu starszych potrzeb i pomagać firmom zachować konkurencyjność na szybko zmieniającym się rynku. Ta zdolność adaptacji umożliwia przedsiębiorstwom motoryzacyjnym utrzymanie konkurencyjności. Przykładowo, roboty współpracujące da się łatwo dostosować do różnych zadań, co pomaga zminimalizować konieczność wymiany sprzętu.

Produkcja pojazdów elektrycznych była kiedyś postrzegana jako odległa możliwość, ale już tak nie jest. Ponieważ kluczowi gracze w branży łączą siły, aby opracowywać niedrogie i wydajne pojazdy elektryczne, firma OMRON wyróżnia się jako czołowy lider automatyki przemysłowej. Według agencji Reuters przewiduje się, że do 2030 r. rynek komponentów akumulatorów do pojazdów elektrycznych potencjalnie osiągnie wartość 250 miliardów dolarów. Producenci samochodów muszą teraz stawić czoło wyzwaniu, jakim jest zaspokojenie rosnącego popytu przy jednoczesnym wspieraniu innowacji.

OMRON

industrial.omron.eu