Dobór przepływomierzy dla substancji sypkich

| TechnikaPrzepływomierze potocznie kojarzone są z urządzeniami do pomiaru prędkości i objętości przepływu cieczy, co nie powinno dziwić, gdyż znacząca ich część jest istotnie przeznaczona do tego celu. Jednakże w wielu procesach przemysłowych zachodzi potrzeba pomiaru objętości transportowanych substancji sypkich, takich jak piasek lub ziarno. W artykule opisano jeden ze sposobów pomiarów w takich aplikacjach, którym jest wykorzystanie przepływomierzy uderzeniowych.

W dobie przemysłu globalnego istnienie przedsiębiorstwa zależy od możliwości zapewnienia przez wysokiej jakości produktów przy jednoczesnej minimalizacji kosztów. Prowadzanie ciągłych pomiarów ilości materiału transportowanego w obrębie procesów przemysłowych ułatwia monitorowanie i nadzór nad optymalnym funkcjonowaniem całego zakładu. W celu pomiaru ilości materiałów stosuje się różnego rodzaju przepływomierze. Warunkiem koniecznym do skutecznego ich wykorzystywania jest zrozumienie zasad dotyczących podstaw ich działania, doboru, instalacji, kalibracji oraz poprawnej konserwacji.

Problem gęstości

Aby określić objętość przepływającej cieczy, którą można traktować jako substancję jednorodną o stałej gęstości, wystarczy pośrednio lub bezpośrednio zmierzyć jej przepływ. Sytuacja komplikuje się, gdy zamiast substancji płynnej pomiar wykonywany jest dla substancji sypkiej lub granulatu - nierzadko o znacznych rozmiarach ziaren.Istnieje kilka rozwiązań konstrukcyjnych stosowanych na dużą skalę w tego typu pomiarach. Popularną metodą jest szeregowy pomiar wagi przemieszczającego się materiału. Niestety jest to dosyć kosztowna i skomplikowana metoda, która na dodatek wymaga częstych przeglądów technicznych zastosowanych urządzeń. Inne podejście do problemu stanowi pomiar za pomocą wirówki, w której mierzona jest siła odśrodkowa, jaką wywołuje wyrzucany z wirującego bębna materiał sypki. Niestety i ta technologia ma sporo wad, do jakich zaliczyć należy duże gabaryty, wysoką cenę i znaczną złożoność urządzeń pomiarowych.

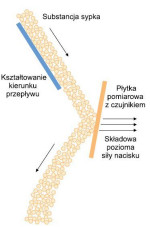

Alternatywą dla powyższych konstrukcji są stosunkowo nowe przepływomierze, które mierzą siłę, z jaką materiał oddziałuje na płaską płytę umieszczoną pod pewnym kątem do kierunku jego opadania. Przepływ mierzony jest pośrednio, a sygnał pomiarowy z czujnika przekazywany jest do elektronicznego układu całkującego. Przy odpowiedniej konstrukcji urządzenia jest on proporcjonalny do chwilowej wartości przepływu i po odpowiednim przetworzeniu umożliwia obliczenie żądanych wartości przepływu całkowitego.

W konstrukcji przepływomierza uderzeniowego istotne jest to, że rejestrowana jest wyłącznie składowa pozioma siły, z jaką materiał uderza o płytę pomiarową. Siła ta zależy od masy uderzających elementów, ich prędkości, sprężystości oraz kąta padania. Jeżeli powyższe parametry pozostają stałe, wartość rejestrowana przez czujnik będzie proporcjonalna wyłącznie do poszukiwanej masy substancji. Dzięki wyeliminowaniu pomiaru składowej pionowej, możliwa jest eliminacja błędów, jakie powoduje nawarstwianie się materiału na elementach urządzenia, a tym samym tzw. dryftu zera, z którym wiąże się konieczność częstego okresowego kalibrowania przetwornika.

Informacje na temat procesu konieczne do doboru przepływomierza:

|

Zalety przepływomierzy uderzeniowych

Nowoczesne konstrukcje dostępne na rynku mają wiele udoskonaleń w stosunku do starszych urządzeń tego typu. Są tańsze i mają prostszą budowę, a zarazem charakteryzują się większą wydajnością oraz bardzo wysoką dokładnością pomiarów. Podstawową cechą ułatwiającą ich stosowanie jest kompaktowa budowa, która umożliwia montaż w obrębie istniejącej instalacji bez konieczności wprowadzania drastycznych zmian w układzie. Kalibracja odbywa się na podstawie porównania wzorcowej ilości substancji z wartością zmierzoną podczas prób. Następnie ustawia się odpowiednią wartość współczynnika układu całkującego. Po tym procesie i testach materiałowych nie ma już w zasadzie potrzeby dokonywania jakichkolwiek poprawek i przeglądów technicznych. Jest to bardzo ważna zaleta w przypadku instalacji, które powinny pracować w trybie ciągłym. Każdy przegląd bądź naprawa pociąga za sobą przestoje w produkcji i wiążące się z nimi dodatkowe koszty. Ostatnią ale niezwykle istotną cechą jest możliwość zapewnienia całkowitej pyłoszczelności tego typu urządzeń. Jest to bardzo ważne w przemyśle spożywczym i zbożowym oraz w miejscach zagrożonych wybuchem.Przepływomierze substancji sypkich mogą być stosowane dla praktycznie wszystkich typów substancji, jakie występują w przemyśle - począwszy od lotnych pyłów, a skończywszy na granulatach o średnicach pojedynczego ziarna przekraczających kilka centymetrów. Możliwe jest mierzenie przepływu zarówno lekkich substancji o minimalnej gęstości, jak i ciężkich, takich ja np. żwir lub rozdrobnione rudy metali. Lista aplikacji, w których tego typu urządzenia pozwalają na skuteczne pomiary, obejmuje pomiary przesyłu substancji, takich jak zboża, cement, orzeszki ziemne, wióry, skrobia, cukier, węgiel albo granulaty tworzyw sztucznych. Zakres przepustowości dostępnych urządzeń waha się od 200kg do 900t na godzinę. Typowa dokładność kalibracji sięga 1% pełnej skali, przy powtarzalności dochodzącej do 0,2%. Istnieją także urządzenia, których producenci gwarantują błąd na poziomie mniejszym niż 0,5%.

Typowe interfejsy współczesnych przepływomierzy: |

Poprawny dobór urządzenia

O ile w wielu urządzeniach przemysłowych kwestia wyboru konkretnego typu systemu pomiarowego lub wykonawczego odgrywa rolę drugoplanową, w przypadku przepływomierzy uderzeniowych sprawa wygląda zupełnie inaczej. Zazwyczaj przed złożeniem zamówienia na konkretny przepływomierz tego typu, wymagane jest aby klient dostarczył pełną specyfikację techniczną procesu w jakim urządzenie ma być zastosowane. Wszystko to ma na celu dokładne określenie parametrów przyrządu i ewentualnej weryfikacji poprawności jego doboru. Możliwie precyzyjne i jasne sprecyzowanie wszystkich parametrów stanowi kluczowy czynnik zapewniający późniejszą długą, dokładną, bezawaryjną i poprawną pracę całego systemu. Praktyka pokazuje, że znacząca część potencjalnych problemów, jakie występują podczas eksploatacji, może być wyeliminowana już na tym etapie.Podstawą doboru modelu urządzenia jest określenie typu przetwornika. Wyróżnia się dwa podstawowe typy przepływomierzy uderzeniowych – zbudowane na bazie tensometrów i oparte o technologię liniowego przetwornika różnicowego (LVDT - Linear Variable Differential Transformer). Różnice wynikają z zastosowanego czujnika, który przetwarza na sygnał elektryczny wartość siły poziomej, która oddziałuje na płytę pomiarową. Na wybór właściwego typu urządzenia wpływa przede wszystkim temperatura transportowanego medium, a także wymagana przepustowość układu.

W konstrukcjach LVDT stosowana jest sprężyna dystansowa, która zapewniająca siłę równoważącą płytę pomiarową oraz amortyzator cieczowy, który eliminuje jej nadmierne drgania. Wszystkie elementy mechaniczne są dokładnie odizolowane od przepływającego medium, co ma duże znaczenie dla bezawaryjności systemu. Dodatkowo wszystkie konstrukcje wyposażane są w mechaniczną blokadę dystansową, która zabezpiecza czujnik przed przeciążeniem. Dzięki zastosowaniu silikonowych uszczelek, przepływomierze te mogą poprawnie pracować z substancjami o temperaturze dochodzącej aż do 230°C. Typowe zakresy pomiarowe wahają się w granicach od 40 do 300t/h.

W konstrukcjach wykorzystujących siłomierz tensometryczny zamiast przetwornika różnicowego stosuje się również zawieszenie tłumiące drgania oraz mechaniczny ogranicznik skoku, które chronią przetwornik podczas pracy w warunkach przeciążenia. W przypadku tych urządzeń powszechnie dostępne są modele o wydajności od 1 do 900t/h. Niestety nie nadają się one do zastosowania przy bardzo wysokich temperaturach.

Kolejną kwestią, jaką należy rozważyć podczas zamawiania urządzenia, jest typ układu kondycjonującego i przetwarzającego sygnał pomiarowy. Decyzja ta uzależniona jest ściśle od topologii systemu, z którym współpracować będzie element pomiarowy oraz od funkcji, jaką będzie on spełniał. Praktycznie każdy układ dostępny obecnie na rynku ma możliwość pomiaru przepływu chwilowego, układ całkujący oraz wyjście analogowe i impulsowe. Zazwyczaj dodatkowe funkcje służące do kontroli procesu, takie jak alarmy związane ze skrajnymi wartościami przepływu, dostępne są opcjonalnie w ofercie większości producentów. W ostatnich latach, ze względu na rozwój sieci przemysłowych, standardem stało się implementowanie cyfrowych interfejsów współpracujących z popularnymi protokołami przemysłowymi, takimi jak Modbus, Profibus lub DeviceNet. Umożliwiają one prostą i szybką komunikacje pomiędzy przepływomierzem a nowoczesnymi systemami sterowania produkcją.

Co wpływa na dokładność pomiaru?

Poprawny dobór przepływomierza nie jest niestety warunkiem wystarczającym, aby uzyskiwać wyniki pomiarów pozbawione przekłamań. W przypadku przepływomierzy uderzeniowych istnieją pewne charakterystyczne czynniki, które mogą wpływać na powstawanie błędów. Podstawowym z nich jest konsystencja i gęstość przepływającego przez nie materiału, która musi być stała podczas całego okresu eksploatacji. Zmiana rodzaju przetwarzanej substancji - np. z drobnego piasku na gruby żwir, wymaga ponownej kalibracji, a w skrajnych przypadkach nawet zastosowania innego urządzenia. Taki sam wpływ ma charakterystyka fizyczna oraz prędkość i kąt, z jakimi materiał uderza w płytę pomiarową.Zaletą przepływomierzy uderzeniowych jest natomiast duża odporność na wibracje. W praktycznych zastosowaniach, wszelkie drgania wyczuwalne przez człowieka, ale niemożliwe do zaobserwowania gołym okiem, są całkowicie dopuszczalne i nie mają większego wpływu na jakość pomiarów. Podobną zasadę można zastosować w przypadku określania wpływu ilości powietrza, jakie przemieszcza się wraz z granulatem. W praktyce jeżeli nie jest on wyczuwalne w postaci wyraźnego podmuchu, nie będzie miało znaczącego wpływu na pomiary i może zostać pominięte.

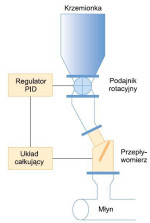

Ostatnią, ale jedną z najważniejszych kwestii wpływających na jakość pomiaru, jest zastosowanie odpowiedniego, starannie dobranego układu podającego substancje do przepływomierza. Podajnik, oprócz odpowiedniego dozowania materiału, odpowiedzialny jest również za poprawne przygotowanie jego strumienia. Dosyć często spotyka się także sytuacje, w których sam podajnik pracuje w pętli sprzężenia zwrotnego wraz z przepływomierzem i bierze udział w kształtowaniu dynamiki całego procesu.

Tymczasem kalibracja zawsze powinna odbywać się zgodnie z wytycznymi dostarczonymi przez producenta. Zazwyczaj składa się ona z kilku kroków, z których pierwszym zawsze będzie sprawdzenie poprawności i szczelności całej instalacji. Następnie za pomocą wzorcowej ilości docelowej substancji używanej w procesie, dokonuje się kalibracji i zerowania urządzenia. Czynności te powinny być powtórzone przynajmniej trzykrotnie, zanim cała instalacja zostanie dopuszczona do użytku. Przestrzeganie tych reguł gwarantuje, że urządzenie będzie działało długo i niezawodnie. Wydaje się, że pomimo pewnych trudności, jakie trzeba pokonać na etapie projektowania i instalacji, końcowy efekt w postaci taniego i niezawodnego systemu pomiarowego, stanowi kuszącą alternatywę dla wielu obecnie stosowanych rozwiązań.

Wiktor Naruszewicz