Fot. 1. Agregaty kogeneracyjne Cento T100 firmy Tedom zasilane gazem ziemnym

Kogenerację (Combined Heat and Power, CHP) zaczęto wykorzystywać w USA i w Europie w latach 80. XIX wieku. Wkrótce zakłady przemysłowe już powszechnie wyposażano w opalane węglem kotły, z których para zasilała turbiny parowe oraz zapewniała możliwość przeprowadzania różnych procesów przemysłowych. Z czasem jednak, w miarę jak rozwijała się sieć energetyczna, koszty energii zaczęły spadać i coraz więcej zakładów przemysłowych zaopatrywało się w energię z sieci publicznej, rezygnując z produkcji własnej.

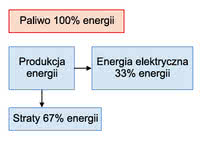

Z tego powodu udział energii uzyskiwanej w procesie kogeneracji w jej całkowitej produkcji energii stopniowo malał, osiągając minimum w latach 70. ubiegłego wieku. Wówczas jednak sytuacja kolejny raz uległa zmianie w związku z kryzysem na rynku paliw. Gdy ceny surowców energetycznych rosły, rozwiązania energooszczędne takie jak kogeneracja ponownie znalazły się w centrum zainteresowania. W tradycyjnych metodach produkcji energii elektrycznej bowiem często zaledwie 30-40% energii paliwa jest przetwarzane w energię użyteczną, podczas gdy reszta jest tracona, głównie poprzez emisję ciepła (rys. 1).

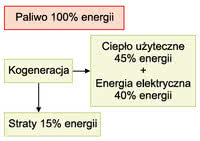

W przypadku kogeneracji ciepło to jest przekazywane dalej za pośrednictwem różnych mediów, w tym podgrzewanej wody, pary lub gorącego powietrza, dzięki czemu sprawność energetyczna całego systemu sięga nawet 90% (rys. 2). Unika się też strat w procesie przesyłu energii, ponieważ systemy kogeneracji instaluje się z reguły na miejscu lub w pobliżu potencjalnych odbiorców. Tak wydajne zużycie paliwa pozwala na duże oszczędności.

Dodatkowo rozwiązania kogeneracyjne wnoszą istotny wkład w ograniczenie emisji substancji szkodliwych do środowiska, w szczególności gazów cieplarnianych, dzięki czemu ich właściciele mogą np. uczestniczyć w programach wsparcia dla technologii ekologicznych (patrz ramka). Z punktu widzenia przedsiębiorców ważna też jest możliwość uniezależnienia się od dostawców energii elektrycznej, co pozwala uniknąć przerw lub zastojów w produkcji spowodowanych awarią zasilania. Nadwyżki wyprodukowanej energii elektrycznej można też sprzedawać.

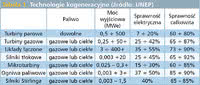

Klasyfikacja

Systemy kogeneracji można umownie podzielić ze względu na wartość wyjściowej mocy elektrycznej na instalacje poniżej kilku MW, zaliczane do kogeneracji małej skali, w tym poniżej 100kW, czyli tzw. mikrokogenerację, oraz powyżej kilku MW, czyli systemy duże. W przypadku ostatniej grupy zazwyczaj sprzęt jest dobierany indywidualnie do potrzeb danej instalacji, natomiast w systemach mniejszej skali najczęściej używa się standardowo wyposażanych agregatów kogeneracyjnych.

Rys. 1. |

Rys. 2. |

Bez względu na skalę instalacji system kogeneracji składa się jednak z kilku podstawowych komponentów, w tym napędu zasilającego generator elektryczny i wytwarzającego ciepło użyteczne odzyskiwane następnie np. w tzw. kotłach odzyskowych lub za pośrednictwem wymienników ciepła. Jego pracą steruje układ automatyki, którego zadaniem, oprócz kontroli pracy systemu, jest często monitorowanie zapotrzebowania na energię i dostosowywanie do niego wydajności urządzeń.

Kogeneracja a przepisy unijneW 2004 roku Parlament Europejski wydał dyrektywę w sprawie wspierania kogeneracji. W jej wstępie napisano, że potencjał kogeneracji jako metody oszczędzania energii nie jest w państwach UE wykorzystywany w wystarczającym stopniu, co należy zmienić, promując tę technologię na różne sposoby.

W związku z postanowieniami dyrektywy, jako jeden z mechanizmów wspierania przedsiębiorców inwestujących w kogenerację w Polsce, wprowadzono system tzw. czerwonych oraz żółtych (kogeneracja gazowa) certyfikatów, wydawanych przez Urząd Regulacji Energetyki. Są to świadectwa pochodzenia energii z kogeneracji, które można sprzedawać na towarowej giełdzie energii. Na początku 2010 roku URE wydał tysięczny certyfikat, licząc od lipca 2007, gdy system certyfikatów zaczął obowiązywać. |

W systemach CHP wykorzystuje się różne napędy. Niektóre technologie są znane i używane w kogeneracji od dawna, natomiast inne dopiero wkraczają na ten rynek. Do pierwszej grupy zalicza się przede wszystkim turbiny parowe, turbiny gazowe, silniki spalinowe tłokowe oraz systemy łączone, czyli kombinację turbin obu typów. Wśród nowości wymienia się natomiast głównie ogniwa paliwowe, silniki Stirlinga oraz mikroturbiny, które wykorzystywane są przeważnie w mikrokogeneracji. W pierwszej części artykułu pokrótce omówimy wszystkie wymienione komponenty, które stanowią niejako serce większości pracujących obecnie systemów kogeneracyjnych.

Turbiny parowe

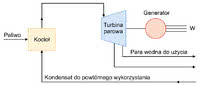

Rys. 3. Schemat ideowy turbiny przeciwprężnej

Turbiny parowe to jedne z bardziej uniwersalnych napędów. Chociaż znane są już od dawna, są ciągle używane, ciesząc się popularnością także w systemach kogeneracji, głównie średniej i dużej skali. W przeciwieństwie do instalacji CHP z turbinami gazowymi oraz silnikami tłokowymi, w których ciepło jest produktem ubocznym, w systemach z turbinami parowymi to energia elektryczna jest produktem uzyskiwanym niejako dodatkowo.

Zasada ich działania jest powszechnie znana: para wodna o dużym ciśnieniu wytworzona w kotle w wyniku spalania paliwa przepływa przez turbinę, która napędza generator elektryczny. Takie rozwiązanie pozwala oddzielić proces spalania od pozostałych komponentów urządzenia, dzięki czemu w turbinach parowych wykorzystuje się rozmaite rodzaje paliwa, m.in. węgiel, gaz ziemny, ale również np. odpady spalane w specjalnych kotłach, wyposażonych w systemy przechwytywania lub neutralizacji zanieczyszczeń i substancji toksycznych.

W systemach kogeneracji używa się najczęściej dwóch typów turbin, które ze względu na sposób wykorzystania pary wylotowej określa są jako turbiny przeciwprężne (rys. 3) oraz upustowo-kondensacyjne. W pierwszym przypadku cała para wodna trafia do obciążenia, gdzie oddaje ciepło, ulegając kondensacji (kondensat wraca z powrotem do systemu).

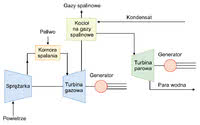

Rys. 4. Turbiny parowa i gazowa w układzie kombinowanym

W turbinach tego typu para wodna opuszczająca turbinę ma ciśnienie równe lub wyższe od ciśnienia atmosferycznego, w zależności od wymagań instalacji. W turbinach upustowo‑kondensacyjnych część strumienia pary jest pobierana z tzw. upustów, dzięki czemu do odbiorników ciepła dopływa para o konkretnej temperaturze i ciśnieniu. Spośród dwóch wymienionych rozwiązań prostsze w realizacji są turbiny przeciwprężne.

Ich zaletą jest też duża sprawność energetyczna w porównaniu do turbin upustowo-kondensacyjnych dzięki temu, że ciepło jest całkowicie przekazywane do obciążenia. Wadą natomiast jest uzależnienie natężenia przepływu pary, a tym samym wytwarzanej mocy elektrycznej od termicznego obciążenia turbiny. Dlatego w systemach kogeneracji z turbinami przeciwprężnymi wręcz wymagane jest podłączenie do publicznej sieci energetycznej, z której można uzupełniać niedobory energii lub odsprzedać do niej nadwyżki, jeżeli produkcja systemu kogeneracji przekroczy zapotrzebowanie.

Turbiny gazowe

Rys. 5. Agregat kogeneracyjny

Obok turbin parowych równie często wykorzystywanym elementem systemów kogeneracji dużej skali są turbiny gazowe. W urządzeniach tego typu paliwo jest spalane w przepływającym przez komorę spalania sprężonym powietrzu. Spaliny powstające w tym procesie zasilają wirnik turbiny napędzającej generator.

Gazy spalinowe o bardzo wysokiej temperaturze można dalej wykorzystać, np. doprowadzając je do kotłów odzyskowych, w których odzyskuje się część energii cieplnej, wytwarzając parę wodną używaną następnie w różnych procesach lub np. do zasilania turbin parowych w tzw. układach kombinowanych (rys. 4). Systemy kogeneracji z turbinami gazowymi można ogólnie podzielić na dwie grupy, z tzw. turbinami w układzie otwartym i zamkniętym.

W częściej spotykanym układzie otwartym wykorzystuje się powietrze pobierane z zewnątrz. W związku z tym, że łopatki turbiny są w takim wypadku wystawione na wpływ gazów spalinowych, należy zwrócić uwagę, by produkty spalania nie zawierały substancji korozyjnych. W przypadku, gdy nie można tego uniknąć, zaleca się ich oczyszczanie przed wprowadzeniem do turbiny. W drugim przypadku gaz roboczy (zazwyczaj hel lub powietrze) krąży w zamkniętym obwodzie, w którym przed wprowadzeniem do turbiny jest podgrzewany w wymienniku ciepła, a po opuszczeniu turbiny jest chłodzony.

Dzięki temu roboczy gaz pozostaje "czysty", co pozwala uniknąć opisywanych wcześniej problemów z korozją. Ponadto, dzięki zewnętrznemu spalaniu, podobnie jak w turbinach parowych także w tym wypadku można wykorzystać dowolne paliwo. Ze względu na mniejsze wymagania pod względem konserwacji turbiny gazowe w układzie zamkniętym coraz częściej dorównują popularnością dominującym dziś układom otwartym.

Dzięki temu roboczy gaz pozostaje "czysty", co pozwala uniknąć opisywanych wcześniej problemów z korozją. Ponadto, dzięki zewnętrznemu spalaniu, podobnie jak w turbinach parowych także w tym wypadku można wykorzystać dowolne paliwo. Ze względu na mniejsze wymagania pod względem konserwacji turbiny gazowe w układzie zamkniętym coraz częściej dorównują popularnością dominującym dziś układom otwartym.

Trzecią grupą urządzeń powszechnie wykorzystywanych w systemach CHP są silniki spalinowe tłokowe, klasyfikowane m.in. na podstawie sposobu zapłonu na silniki z zapłonem samoczynnym (silniki Diesla) i silniki o zapłonie iskrowym (silniki Otto). Silniki Diesla są używane przede wszystkim w dużych systemach kogeneracji, chociaż można je wykorzystać także w instalacjach pracujących na mniejszą skalę. Z kolei silniki z zapłonem iskrowym są częściej spotykane w systemach kogeneracji małej i średniej skali, w których powszechnie wdraża się rozwiązania modułowe, czyli kompleksowo wyposażone agregaty kogeneracyjne (rys. 5).

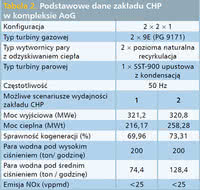

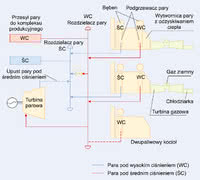

Case study: Kogeneracja w greckiej fabryce aluminiumAluminium of Greece (AoG) to kompleks przemysłowy o powierzchni ponad 100 hektarów. Został on zbudowany na północnym wybrzeżu Zatoki Korynckiej w pobliżu największych złóż boksytu w Grecji. Zakład obejmuje obszary wydobycia i składowania boksytu, fabrykę tlenku gliny o rocznej wydajności 800 tys. ton, fabrykę aluminium o wydajności 165 tys. ton, stację elektroenergetyczną, infrastrukturę portową oraz zasilany gazem ziemnym zakład kogeneracji.

Fot. 2. Grecki zakład AoG Aby podołać potrzebom obu zakładów, zdecydowano się w pobliżu wybudować zakład kogeneracji. Obiekt ten, oddany do eksploatacji w połowie 2008 roku, dostarcza parę wodną niezbędną m.in. w procesie ekstrahowania tlenku glinu z boksytu oraz energię elektryczną, która normalnie jest odsprzedawana do publicznej sieci energetycznej, a w razie awarii sieci zasila produkcję aluminium. Zakład kogeneracji Projektując system kogeneracji zasilający AoG, należało mieć na uwadze, że kompleks pracuje przez cały rok, w związku z czym zapotrzebowanie na produkty kogeneracji będzie stałe. Priorytetem była też niezawodność dostaw, gdyż przerwa trwająca ponad 24 godziny może skutkować m.in. ochłodzeniem i krystalizacją surowców (boksytu i sody), a taka sytuacja najczęściej prowadzi do uszkodzenia instalacji i zatrzymania produkcji nawet na kilka miesięcy. W rezultacie zaproponowano system kogeneracji w konfiguracji jak na rysunku. Składa się on z dwóch zestawów turbin gazowych dostarczonych przez firmę General Electric i wytwornic pary wodnej z odzyskiwaniem ciepła od firmy Alstom oraz z pojedynczej turbiny parowej Siemensa. W razie awarii, gdy obie wytwornice jednocześnie zostaną uszkodzone, główny strumień pary wodnej jest wytwarzany w zapasowym dwupaliwowym kotle zasilanym albo gazem ziemnym, albo olejem opałowym.

Fot. 3. Zakład kogeneracji w AoG Para wodna z turbiny parowej ulega następnie kondensacji wewnątrz skraplacza chłodzonego wodą morską dostarczaną przez dwie pompy obiegowe (woda zwracana do morza ma ustalony limit wzrostu temperatury na 8°C). Para przesyłana do zakładu AoG także jest częściowo odzyskiwana jako kondensat przesyłany do zbiornika odgazowania cieczy, gdzie nadwyżka rozpuszczonego powietrza jest eliminowana przed ponownym wykorzystaniem kondensatu w produkcji wody uzupełniającej straty w obiegu. W zakładzie CHP wdrożono też kilka specjalnych rozwiązań poprawiających wydajność oraz sprawność produkcji - m.in. obniżanie temperatury powietrza wlotowego turbiny gazowej do 15°C oraz zwiększenie temperatury gazu ziemnego. Podgrzewanie gazu jest realizowane albo przez wymianę ciepła ze strumieniem powrotnym kondensatu w czasie normalnej pracy, albo z wykorzystaniem specjalnie do tego celu przeznaczonych kotłów pomocniczych, wówczas gdy kondensat nie jest dostępny. Instalacja elektryczna Także instalację elektryczną w zakładzie kogeneracji należało dostosować do specyfiki pracy kompleksu AoG, tak aby umożliwić eksport energii elektrycznej do sieci publicznej oraz, w razie potrzeby, pokryć zapotrzebowanie na energię całego kompleksu. Wcześniej zakład ten był zasilany za pośrednictwem istniejącej podstacji 150kV z trzema podwójnymi liniami elektroenergetycznymi gwarantującymi wymagany poziom niezawodności zasilania.

W momencie uruchomienia zakładu CHP niezbędne stały się jedynie dwie linie, które zapewniają zasilanie awaryjne oraz umożliwiają eksport energii z zakładu CHP do sieci publicznej. W pobliżu agregatu CHP zbudowano też nową podstację 150kV i połączono ją z istniejącą podstacją za pośrednictwem napowietrznego systemu przewodów wysokiego napięcia zainstalowanego na słupach w zachodniej części fabryki. Aby zapewnić maksymalną niezawodność i ciągłość dostaw energii elektrycznej w przypadku awarii w publicznej sieci, zapewniono możliwość natychmiastowej separacji kompleksu od zewnętrznego źródła zasilania. |

Agregaty kogeneracyjne z silnikami spalinowymi

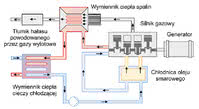

Agregat to zwarty zespół komponentów systemu kogeneracji wraz z niezbędnymi akcesoriami. Przykładem takiego rozwiązania są jednostki z silnikami tłokowymi spalinowymi, głównie gazowymi, czeskiej firmy Tedom (fot. 1). Agregaty te składają się z dwóch części: dolnej, w której umieszczone są wymienniki do odzysku ciepła ze spalin oraz tłumik rury wydechowej, i górnej, gdzie zamontowano silnik z generatorem (synchronicznym lub asynchronicznym).

Ten ostatni to moduł zamocowany na ramie za pomocą elastycznych elementów izolacyjnych, ograniczających przenoszenie drgań tego zespołu na fundament agregatu. W niektórych modelach agregatów produkcji Tedom na ramie nośnej jednostki kogenerecyjnej montowany jest układ sterowniczo-siłowy. Dostępne są także agregaty, w których układ ten jest wolno stojący. Użyteczne ciepło jest odzyskiwane za pośrednictwem wymienników ciepła na kilka sposobów, w tym z płaszcza wodnego silnika (układ chłodzenia silnika), oleju smarnego silnika, chłodzenia mieszanki paliwowo-powietrznej (te trzy źródła stanowią obieg pierwotny) oraz ze spalin wylotowych.

Rys. 6. Ogniwo paliwowe

Całe odzyskane ciepło odpadowe gromadzone jest w wymienniku obiegu wtórnego, a następnie jest odprowadzane w postaci wody grzewczej o wysokiej temperaturze (70-90°C). Z wymiennikami ciepła obiegu pierwotnego silnik jest połączony rurociągiem z kompensatorami, całość zaś pokryto izolacją termiczną. Dodatkowo agregaty są wyposażone w układy automatycznego uzupełnienia oleju, zbiornik pojemnościowy, układy katalizatorów oraz kontrolę spalania.

Montowane są też zabezpieczenia układu paliwowego, w tym filtr gazu, układ zaworów elektromagnetycznych szybkozamykających, które odcinają przepływ gazu w razie wyłączenia agregatu, zerowy regulator ciśnienia gazu oraz przewód elastyczny do podłączenia z mieszaczem. Agregaty Tedom mają też system automatycznej synchronizacji z siecią wraz ze stopniowym modulowaniem obciążenia. Zastosowano w nich także osłonę tłumiącą hałas połączoną z ramą agregatu, dzięki czemu natężenie dźwięków emitowanych przez agregat nie przekracza 80dB. Opisywane jednostki kogeneracyjne dostępne są ofercie firmy Nor-Blin z Zabrza, autoryzowanego dystrybutora produktów Tedom w Polsce.

Nowe technologie: ogniwa paliwowe, silniki stirlinga i mikroturbiny

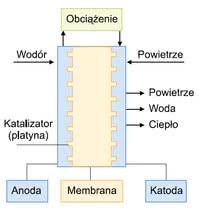

Coraz częściej w systemach kogeneracji, zwłaszcza małej i średniej skali, wykorzystuje się ogniwa paliwowe (rys. 6). Są to urządzenia elektrochemiczne, w których zachodzi przemiana energii chemicznej paliwa w energię elektryczną oraz wodę i ciepło. Technologia ogniw paliwowych jest ciągle rozwijana i pod względem wykorzystania w kogeneracji jest uważana za bardzo obiecującą, zarówno w przemyśle, jak i np. w zasilaniu w energię cieplną i elektryczną budynków.

Do najważniejszych zalet tych urządzeń należy cicha praca, wysoka sprawność energetyczna, stała nawet w szerokim zakresie zmian obciążenia, modułowa konstrukcja, zwiększająca niezawodność oraz ułatwiająca konstrukcję agregatów kogeneracyjnych, a także zmniejszona emisja zanieczyszczeń. Do największych wad należy jednak ciągle wysoki koszt, zarówno w postaci nakładów inwestycyjnych, jak i późniejszej konserwacji systemu oraz stosunkowo krótki czas użytkowania.

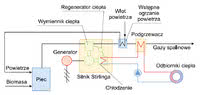

Rys. 7. Układ kogeneracji z silnikiem Stirlinga

Innymi urządzeniami cieszącymi się dużą popularnością w systemach kogeneracji są silniki Stirlinga (rys. 7). Są one zasilane energią cieplną dostarczaną do silnika z zewnętrznego źródła za pośrednictwem elementu grzejnego lub wymiennika ciepła. Ciepło sprawia, że gaz roboczy - np. hel - rozpręża się i porusza tłoki wewnątrz cylindra. Dzięki temu, że proces spalania przebiega w sposób ciągły poza silnikiem, można wykorzystać różne paliwa, zarówno ropę naftową i gaz, jak też energię czerpaną ze źródeł odnawialnych - np. słoneczną, a także biomasę.

Silniki Stirlinga nie są technologią nową, jednak dotychczas pozostawały w cieniu dominujących silników spalinowych z wewnętrznym spalaniem. Z czasem jednak na nowo odkryto ich zalety w porównaniu z silnikami konwencjonalnymi, w tym m.in. brak zaworów, wtryskiwaczy paliwa, systemów zapłonu iskrowego oraz komory wewnętrznego spalania, itp., dzięki czemu konserwacja tego typu silników jest łatwiejsza.

Ponadto silniki Stirlinga pracują ciszej niż inne, co pozwala zrezygnować ze specjalnych rozwiązań konstrukcyjnych ograniczających generowany hałas - np. dźwiękoizolacyjnych obudów. Zaletą jest też ich wysoka sprawność. Dodatkowo dzięki zewnętrznemu spalaniu istnieje możliwość kontroli wyjścia elektrycznego silnika poprzez redukcję temperatury. Można w ten sposób regulować produkcję energii elektrycznej, niezależnie od zapotrzebowania na energię cieplną.

Rys. 8. Mikroturbina

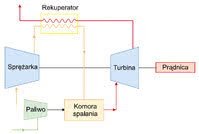

Ostatnią z nowoczesnych technologii coraz częściej wykorzystywaną w systemach kogeneracji małej skali są mikroturbiny, czyli niewielkie turbiny gazowe, które rozwinięto w toku prac nad małymi stacjonarnymi oraz samochodowymi turbinami gazowymi, pomocniczymi układami zasilania i turbosprężarkami. Do najważniejszych komponentów mikroturbiny (rys. 8) należą: sprężarka, komora spalania, turbina, prądnica oraz wymiennik ciepła, tzw. rekuperator.

Wykorzystując ciepło odzyskane na wyjściu turbiny wstępnie ogrzewa on sprężone powietrze, doprowadzane następnie wraz z paliwem do komory spalania. Stąd gorące gazy spalinowe przepływają do turbiny, gdzie rozprężają się, napędzając sprężarkę oraz prądnicę. Mikroturbiny charakteryzuje głównie kompaktowa konstrukcja oraz niewielkie wymagania pod względem konserwacji, chociaż jednocześnie - np. w porównaniu do silników tłokowych - mają one mniejszą sprawność elektryczną. W tabeli 1 przedstawiono porównanie parametrów wszystkich wymienionych w tekście technologii kogeneracyjnych.

Zastosowania kogeneracji

Przed wdrożeniem systemu kogeneracji należy przeanalizować, czy mimo że rozwiązanie to zapewnia duże oszczędności pod względem wydatków na paliwo, w danych okolicznościach rzeczywiście opłaca się taka inwestycja. W praktyce koszty zwrócą się jedynie wtedy, gdy można w pełni wykorzystać wszystkie produkty systemu kogeneracji, a więc zarówno energię cieplną, jak i elektryczną. Najbardziej oczywistym przykładem całkowitego zagospodarowania produktów systemu CHP jest ich wykorzystanie do ogrzewania i zasilania budynków, np. hoteli, szpitali, itp.

Przed wdrożeniem systemu kogeneracji należy przeanalizować, czy mimo że rozwiązanie to zapewnia duże oszczędności pod względem wydatków na paliwo, w danych okolicznościach rzeczywiście opłaca się taka inwestycja. W praktyce koszty zwrócą się jedynie wtedy, gdy można w pełni wykorzystać wszystkie produkty systemu kogeneracji, a więc zarówno energię cieplną, jak i elektryczną. Najbardziej oczywistym przykładem całkowitego zagospodarowania produktów systemu CHP jest ich wykorzystanie do ogrzewania i zasilania budynków, np. hoteli, szpitali, itp.

Jednoczesnego zagwarantowania energii elektrycznej i termicznej wymaga też wiele procesów przemysłowych. W zależności od temperatury aplikacje te można podzielić na: procesy w temperaturach poniżej 100°C - np. suszenie produktów spożywczych, podgrzewanie wody, procesy w temperaturach do 100 do 300°C - np. w przemyśle papierniczym, cukierniczym, chemicznym, gdzie wymagane jest ciepło przekazywane przez parę wodną, oraz procesy realizowane w temperaturach powyżej 700°C - np. w fabrykach cementu, w przemyśle metalowym, szklanym, itp.

W przypadku wielu procesów dopływ energii elektrycznej jest warunkiem krytycznym dla ich realizacji, w związku z czym poza zasilaniem z publicznej sieci energetycznej wykorzystuje się zasilanie pomocnicze z systemu kogeneracji (patrz ramka). Spośród wymienionych przykładów wydzielić można też odrębną grupę aplikacji, w których energię cieplną, bądź jej część, zużywa się w procesie chłodzenia np. w przemyśle spożywczym lub w klimatyzacji.

Produkcję skojarzonego ciepła, energii elektrycznej oraz chłodu, np. pod postacią schłodzonej wody, realizują tzw. systemy trigeneracji, które w praktyce stanowią połączenie systemu kogeneracji z chłodziarką np. absorpcyjną. W drugiej części artykułu, która opublikowana zostanie za miesiąc, przedstawimy przykłady urządzeń wykorzystywanych w instalacjach trigeneracyjnych do pozyskiwania chłodu.

Monika Jaworowska