Rozmowa z dr. inż. Piotrem Pręgowskim, właścicielem firmy PIRS

| WywiadyTermografia w zastosowaniach przemysłowych i polski rynek kamer termograficznych „...Możliwość wytwarzania kamer dedykowanych do konkretnych zastosowań z użyciem gotowych podzespołów z pewnością sprzyja rozwojowi rynku i jest szansą dla producentów krajowych...”

- Termografia stała się w ostatnich latach bardzo popularną techniką pomiarowo-diagnostyczną – jakie są jej zastosowania?

Potencjalny zakres możliwości obserwacji i badań w podczerwieni jest praktycznie nieskończony. Kamery termograficzne wykorzystywane są obecnie w różnorodnych zastosowaniach na lądzie, wodzie i w powietrzu – zarówno cywilnych oraz wojskowych. W ostatnich latach, dzięki postępującej obniżce cen tych urządzeń, bardzo szybko rośnie użycie technik termograficznych również w przemyśle.

W sektorze tym, obok klasycznych kamer termograficznych o zaawansowanych parametrach pomiarowych, lawinowo narasta sprzedaż prostszych i znacznie tańszych mini-kamer. Oferowane są one jako podręczne narzędzia do poszukiwań ewentualnych anomalii, co dotyczy badań różnych instalacji przemysłowych, zwłaszcza elektrycznych oraz obiektów budowlanych. Pomimo, że na termogramie nie widać przyczyn anomalii, a tylko jej ewentualny ślad termiczny, ta grupa urządzeń notuje najszybszy rozwój.

Doświadczony użytkownik kamery, który zna budowę i warunki pracy instalacji lub maszyny, jest zazwyczaj bowiem w stanie natychmiast określić także poziom zagrożenia. Kryterium jest w tym przypadku zależne od typu instalacji i może nim być przekroczenie określonej różnicy temperatur czy rozmiar gorącej lub zimnej plamy cieplnej.

Rozwój metod badawczych następuje równolegle z rozwojem rynku w zakresie rozwiązań specjalizowanych. Wymienić tutaj można aplikacje z termalnymi końcówkami wizyjnymi stacjonarnych systemów kontroli on-line, a także różnej klasy robotami. Kamery budowane z modułów są tutaj wraz z oprogramowaniem wpasowywane w istniejące sieci kontroli i sterowania procesami.

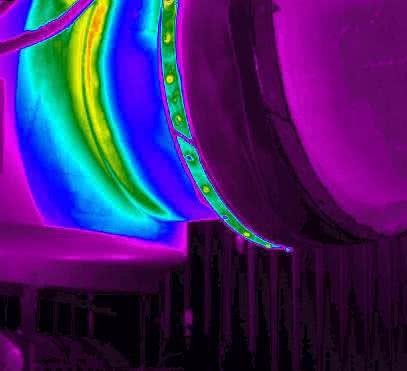

Mogą one także znaleźć zastosowanie do badania pieców, procesów grzania, chłodzenia, tłoczenia, spawania, napełniania i innych. Liczne są też potencjalne potrzeby specjalizowanej diagnostyki realizowanej metodami tzw. dynamicznej termografii aktywnej. Bazują one na przetworzeniu informacji o dynamice rozkładów temperatury stymulowanej odpowiednim wymuszeniem. Popularne już obszary aplikacji to badania poszycia samolotów, jednorodności materiałów i struktur kompozytowych czy np. układów metal-ceramika.

- Jak rozwijała się termografia w Polsce?

Techniki pomiarów i wizualizacji w podczerwieni od początku miały ogromny potencjał, jednak ich światowy rozwój był ograniczany wysokim kosztem aparatury. Było to szczególnie odczuwalne w Polsce. Pierwotnie domeną zobrazowań termalnych były zastosowania wojskowe, dopiero pod koniec lat 60. ubiegłego wieku technika ta zaczęła być stosowana w obszarze cywilnym – zwłaszcza w zastosowaniach medycznych.

Początkowo, t.j. w latach 70. na rynek krajowy dostarczane były głównie kamery ze Szwecji, które sprzedawała firma AGA, a następnie powstała z niej Agema. Niestety, ich cena była wtedy zbyt wysoka dla większości potencjalnych użytkowników gdyż koszt podstawowego systemu rozpoczynał się od ok. 50 tys. dolarów. Z tych powodów posiadaczami kamer stawały się głównie instytuty naukowo-badawcze.

Na początku lat 90. większość urządzeń było w posiadaniu tych placówek i często były one modernizowane, zazwyczaj poprzez rozbudowę o układy interfejsów cyfrowych. Kolejne lata na rynku należały do amerykańskiej firmy Flir, która w 1998 roku kupiła firmę Agema i jest obecnie najlepiej rozpoznawanym w Polsce producentem kamer termowizyjnych. Oprócz Flir na rynku dostępne są produkty m.in. Fluke, InfraTec, Land, Cedip, pojawiają się też u nas produkty firm chińskich.

Wraz z popularyzacją kamer termowizyjnych nastąpiła specjalizacja branży. Wydzieliłbym obecnie trzy większe grupy tych produktów. Po pierwsze, ważny sektor stanowią kamery dedykowane do diagnostyki ogólnej i powszechnego użytku przez operatorów i diagnostów. Służą one głównie do lokalizacji miejsc, których stan techniczny jest anomalny, a ich ceny sięgają kilku tysięcy dolarów.

Po drugie, istotne są urządzenia typu pomiarowego z rozbudowanymi cechami radiometrycznymi, w przypadku których możliwa jest bieżąca, zaawansowana korekta wielu czynników dla uzyskania skali temperaturowej. Po trzecie wreszcie, typem kamer, które stają się coraz popularniejsze, są urządzenia działające w podczerwieni i służące do pomiarów on-line.

Jeżeli chodzi o przemysł, w Polsce urządzenia termograficzne nadal trafiają głównie do większych zakładów, które stać na utworzenie własnej ekipy diagnostycznej. W przemyśle kamerą termowizyjną dysponował najwcześniej zespół Petrochemii Płock, który z powodzeniem działa dzisiaj w strukturach PKN Orlen.

W ostatnich latach sytuacja na rynku stała się jeszcze bardziej interesująca wraz z tym, jak proste, ręczne kamery zaczęły trafiać na wyposażenie szerokiego grona służb technicznych. Termografia okazała się tutaj szczególnie efektywną formą diagnostyki szeregu różnych typów instalacji, szczególnie elektrycznych.

- Jaka jest specyfika pomiarów z wykorzystaniem termografii? Czym różnią się one od innych metod pomiarowo-diagnostycznych?

Kamera termograficzna pozwala zdalnie i w czasie rzeczywistym zobrazować i zarejestrować obrazy termalne, a w wersjach pomiarowych oznaczyć również rozkłady temperatur na powierzchniach badanych obiektów. Rejestrowane mogą być już różnice temperatur na poziomie setnych części Kelwina, a maksymalne szybkości akwizycji sięgać mogą tysięcy obrazów na sekundę.

Obecnie nawet tanie kamery, gdzie wykorzystuje się matryce niechłodzonych detektorów mikrobolometrycznych, spełniają większość podstawowych wymagań w zakresie doraźnej diagnostyki przemysłowej. Informacja o stanach termicznych powierzchni jest bez wątpienia źródłem dodatkowej wiedzy, choć jednocześnie utrudnia porównania – zwłaszcza ogólne.

Stanowi również o komplementarnym charakterze termografii w stosunku do innych metod pomiarowo-diagnostycznych. W licznych zastosowaniach może być ona jednak najszybszą i najtańszą metodą detekcji pojawiających się anomalii, spełniając także doskonale zadania monitorowania trendu ich zmian.

Uzyskanie poprawnej informacji o temperaturze powierzchni obiektu wymaga spełnienia wielu warunków technicznych, z których część jest bezpośrednio zależna od wykonawcy badania termograficznego. To on decyduje o doborze wartości współczynników korekcji cech radiacyjnych badanych powierzchni i oddziaływania ośrodka w zakresie przenoszenia informacji promiennej, jak też o odpowiednich nastawach kamery.

Te subiektywne elementy pomiarów decydują właśnie o różnicach diagnostyki termograficznej w stosunku do innych, klasycznych metod badań nieniszczących. Jest jednocześnie pewnym paradoksem, że wyjątkowo szerokie możliwości zastosowań termografii są główną przyczyną trudności w przygotowaniu i wdrożeniu procesów certyfikacyjnych dla wykonawców badań. Chodzi tu o duże różnice w wiedzy wymaganej od operatorów kamer wykonujących pomiary różnych instalacji, przez co są oni często najsłabszym ogniwem łańcucha pomiarowego.

- Czy do odbiorców, do których trafiają kamery termowizyjne, jest przekazywana odpowiednia wiedza w zakresie ich poprawnego wykorzystania? Jakie rady można dać firmom chcącym wykonywać wiarygodne pomiary termograficzne?

Dostawca kamery jest zazwyczaj zainteresowany sprzedażą urządzenia i takim przeszkoleniem użytkownika, aby poprawnie mógł on bezawaryjnie obsługiwać kamerę. Jednocześnie dostęp do urządzeń obrazujących w podczerwieni jest coraz łatwiejszy, co dotyczy zarówno kamer o wysokiej jakości oraz urządzeń tańszych, przenośnych.

Z tego powodu wykonywanie atrakcyjnych, kolorowych termogramów, które umieszczane mogą być w raporcie jest dzisiaj bardzo proste, niemniej różnica pomiędzy ekspertyzą zrobioną przez fachowca i amatora może być ogromna. Diagnosta bez wiedzy o specyfice budowy i pracy obiektu lub cechach potencjalnej anomalii może najzwyczajniej nie znaleźć problemu.

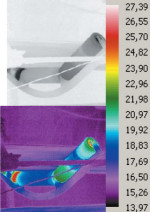

W termografii przemysłowej generalnie trudno jest o tzw. wzorcowe termogramy czy też sztywne kryteria kwalifikacji. Przykładem jest badanie transformatorów, których średnia temperatura podczas pracy może wynosić kilkadziesiąt stopni Celsjusza. Aby jednak zdetekować ich niepoprawne działanie połączeń wewnętrznych, należy tak ustawić parametry pracy kamery, aby móc obserwować różnice temperatur na złączach na poziomie nawet 0,5°C!

Analogicznych sytuacji, gdy konieczna jest odpowiednia wiedza aby dobrać właściwą aparaturę, procedurę pomiarową czy choćby skalę temperaturową i współczynniki korekcji, jest bardzo dużo. Dlatego mechanik czy fizyk pomimo posiadania nawet najlepszych urządzeń może mieć podstawowe trudności z efektywnym zbadaniem przemysłowych instalacji elektrycznych, a doświadczony elektryk i operator kamery – z efektywną diagnozą obiektów budowlanych.

Aby być certyfikowanym w zakresie danego typu instalacji, konieczne jest zazwyczaj uczestnictwo w kursie trwającym około 30 godzin oraz wiele miesięcy praktyki przemysłowej. W świecie tego typu szkolenia i certyfikacja odbywają się na trzech poziomach doskonałości. W momencie na zakup kamer termowizyjnych pozwolić sobie może niejeden zakład produkcyjny, firmy tym bardziej nie powinny zezwalać na wykonywanie badań osobom, które nie są do nich odpowiednio przygotowane.

Jednym ze sposobów mogą być tutaj odpowiednio profilowane szkolenia, takie jak choćby prowadzone w firmie PIRS, gdzie przeszkolonych zostało już ponad 100 operatorów. Producenci kamer również oferują możliwość uczestniczenia w tego typu kursach w innych ośrodkach, głównie zagranicznych. Polecam też udział w cyklicznych krajowych konferencjach TTP (Termografia i Termometria w Podczerwieni), którym od lat towarzyszy tzw. Szkoła Termografii. Jednocześnie spotkania w gronie ponad stu uczestników, z tego wielu przedstawicieli przemysłu, mogą być źródłem wielu wartościowych informacji.

- Czy sposobem zapewnienia poprawności pomiarów termowizyjnych jest posiadanie przez firmy własnych zespołów diagnostycznych? Jakiego typu kamery trafiają zazwyczaj do zakładów przemysłowych?

Posiadanie własnego zespołu diagnostycznego jest z pewnością najkorzystniejsze, przy czym określenie, czy lepiej jest zainwestować w jego stworzenie czy korzystać regularnie z usług odpowiednich firm diagnostycznych, powinno być podejmowane indywidualnie.

Własna ekipa diagnostyczna to wydatki związane z jej wyposażeniem w odpowiednie urządzenia oraz niezbędne minimum dwa szkolenia. Przy okazji warto podkreślić, że nie zawsze kamera najdroższa i o najlepszych parametrach jest optymalnie dopasowana do aplikacji. Najważniejsza jest właściwa konfiguracja sprzętu i dopasowanie procedur pomiarowych do poszczególnych typów zadań diagnostycznych

Oceniam, że w kraju jest obecnie ponad sto firm, które mają własne zespoły diagnostyczne. Trudno jednak podać dokładne liczby. Małe i tanie urządzenia pojawiły się na rynku kilka lat temu i to one właśnie trafiają najczęściej do zakładów przemysłowych. Dla celów bardziej zaawansowanej diagnostyki, zespoły kupują urządzenia droższe, których ceny wynoszą średnio 20 tysięcy dolarów i więcej, wliczając w to koszt oprogramowania.

- Jak wygląda w Polsce sprawa certyfikacji w zakresie pomiarów termograficznych?

Niestety nie jest dobrze, ale niewiele lepszy stan rzeczy obserwować można w całej Europie, która jest w tym zakresie wiele lat za Stanami Zjednoczonymi. W ostatnim czasie podejmowane były wprawdzie działania lokalne – np. w Niemczech czy Wielkiej Brytanii, gdzie funkcjonuje certyfikacja, którą nazwać można wycinkową, gdyż dotyczy ona tylko określonych obszarów.

W Europie prowadzą ją firmy prywatne i państwowe, a certyfikaty otrzymuje się co najwyżej na dane typy badań – np. budowlanych, elektrycznych lub mechanicznych. W USA jest inaczej, gdyż obok firm szkoleniowych oferujących kursy z egzaminami, to pracodawca w ostateczności certyfikuje operatora do badania metodą termograficzną w warunkach konkretnego zakładu. Uważam to za bardzo rozsądne rozwiązanie, gdyż instalacje przemysłowe są tak różne, że trzeba znać ich specyfikę, aby stosować właściwe procedury pomiarowe.

Jeżeli chodzi o Polskę, sam byłem przez lata silnie zaangażowany w działania mające na celu wprowadzenie tego typu przepisów, niestety nie udało się to w dużym stopniu z powodu braku wsparcia ze strony jednostek, które formalnie za to odpowiadają. Aktualnie uczestniczę w międzynarodowej inicjatywie europejskiej, która być może znajdzie wsparcie a później spopularyzuje się w krajach Unii Europejskiej. W ten sposób standardy udałoby się wdrożyć z drugiej strony.

Warto dodać, że jednym z powodów dużej popularności technik termograficznych na Zachodzie jest to, że są one uznawane i wykorzystywane przez zakłady ubezpieczeniowe. Ich stosowanie pozwala bowiem obniżyć poziom ryzyka związanego z awarią i przestojem diagnozowanych instalacji. Firmy ubezpieczeniowe bardzo precyzyjnie szacują możliwe skutki takich awarii i stosują upusty dla przedsiębiorstw, które cyklicznie wykonują ekspertyzę termograficzną.

Przedstawiciele oddziałów zagranicznych firm produkcyjnych, które pojawiły się w Polsce w latach 90. zeszłego wieku, a były również ubezpieczane za granicą, także znali te zasady. W tym czasie sam świadczyłem różnego rodzaju ekspertyzy, które zakłady przedstawiały firmom ubezpieczeniowym uzyskując odpowiednie ulgi. Pomimo usilnych prób nie udało mi się zainteresować krajowych ubezpieczycieli celowością przygotowania odpowiednich procedur. Być może zmieni się to, jeżeli przepisy związane z certyfikacją zaczną obowiązywać w całej Europie, co jednak nastąpi w bliżej nieokreślonej przyszłości.

- Wróćmy do krajowego rynku kamer termowizyjnych – oprócz firm dystrybucyjnych z powodzeniem działają na nim również producenci. Najbardziej znany jest warszawski Vigo System, choć działalnością w zakresie wytwarzania kamer termowizyjnych interesuje się coraz więcej firm ...

Vigo System to rzeczywiście najpopularniejszy polski producent w branży, niemniej jest to firma, która działa głównie w zakresie produkcji detektorów podczerwieni. W przypadku termowizji Vigo System weszło na rynek kilka lat temu, proponując urządzenie działające w oparciu o pojedynczy detektor.

Uważam, że była to udana próba zapełnienia luki rynkowej w zakresie względnie tanich kamer, które mogły być stosowane w tych obszarach, gdzie możliwe było wolne skanowanie obrazów. Niedawno zwiększyła się rynkowa dostępność matryc mikrobolometrycznych niewymagających chłodzenia kriogenicznego.

Szansę tę wykorzystało również Vigo System, tworząc pierwszą w kraju kamerę do celów diagnostycznych wykorzystującą matrycę 384x288 niechłodzonych detektorów krzemowych firmy Ulis, którą pokazano m.in. na imprezach targowych w 2006 roku. Jest to lekka, przenośna kamera o cechach radiometrycznych, wyposażona w oprogramowanie korzystnie dopasowane do licznych zastosowań.

Drugim producentem, który zaoferował produkty przewidziane dla nieco innego sektora rynku – m.in. pracy w przemyśle on-line w systemie 24h, jest firma Czaki Thermo-Product. Po okresie bardzo intensywnego rozwoju zaoferowana została seria kamer, w tym także w specjalnych obudowach przemysłowych , które pozwalają na monitoring procesów i pracy przy zachowaniu wymagań związanych ze stabilnością i możliwością pracy ciągłej.

Czaki Thermo-Product jest jak na razie jedynym rodzimym producentem, którego kamery mają moim zdaniem szansę odnieść sukces światowy. Firma ta z własnych środków zrobiła model urządzenia, udoskonalała go przez ponad rok głównie pod względem odporności na zmiany temperatury, aż wreszcie zaprezentowała w tym roku szerokiemu gronu publiczności na targach w Hanowerze. Kamery te oferowane są wraz z pełnym i bardzo zaawansowanym oprogramowaniem.

Warto zaznaczyć, że obecnie także kilka ośrodków akademickich – WAT, Politechnika Łódzka oraz firm jak np. PCO S.A. czy Etronika Sp. z o.o. prowadzi prace badawczo-rozwojowe nad wytworzeniem specjalizowanych kamer na bazie mikrobolometrycznych detektorów firmy Ulis oraz gwarantujących ekstremalne parametry, choć znacznie droższych matryc kriogenicznie chłodzonych detektorów firmy Sofradir.

- Czy wzrost zainteresowania produkcją kamer termowizyjnych wynika z rynkowej dostępności gotowych modułów, takich jak detektory z obiektywami?

Możliwość wytwarzania kamer dedykowanych do konkretnych zastosowań z użyciem gotowych podzespołów z pewnością sprzyja rozwojowi rynku i jest szansą dla producentów krajowych. Dzięki regulacjom Unii Europejskiej mamy dostęp do wszystkich podzespołów składowych urządzeń.

Skończyły się czasy, gdy trzeba było odtwarzać, często drogo i z ograniczeniami, pewne elementy dlatego, że nie można było ich nigdzie kupić. Dotyczy to w szczególności detektorów, w przypadku których technika termograficzna zawsze wymagała dużych nakładów badawczo-rozwojowych na uzyskanie tanich elementów o stabilnych parametrach. Wszystkie detektory, zarówno chłodzone, jak i niechłodzone, są obecnie dostarczane z układem służącym do podstawowej obróbki sygnału

Postęp dotyczy również rynku obiektywów, w przypadku których wymagane jest stosowanie specjalnych materiałów, takich jak german, krzem czy specjalne szkła. Aby obniżyć cenę urządzeń wykorzystywane mogą być przykładowo unikatowe i kosztujące kilkaset euro obiektywy firmy Umicore tworzone poprzez odlewanie z takiego szkła powierzchni asferycznych. Z ich wyjątkiem obiektywy na zakres podczerwieni są nadal bardzo drogie, choć te importowane są w praktyce i tak tańsze niż wytwarzane samodzielnie.

Zmiany te pozwalają polskim producentom tworzyć urządzenia na zasadzie integracji modułów, z których importowane będą zapewne tylko obiektyw i zespół detektora. Pozostała elektronika służąca do przetwarzania, obrazowania i zasilania oraz obudowa i oprogramowanie mogą być już opracowywane przez firmy we własnym zakresie pod kątem określonych sektorów rynku.

- Czy oprócz rozwoju technik termograficznych obserwować można ich syntezę z systemami wizyjnymi?

Systemy wizyjne pracujące w podczerwieni to kilka klas urządzeń istotnych dla diagnostyki przemysłowej. Większość z nich ma budowę i rozwiązania torów sygnałowych dające się stosunkowo łączyć w systemy wieloelementowe, określane jako sensors fusion.

Takie połączenia dostarczają zestawu komplementarnych informacji, zwiększając precyzję lokalizacji i dokładność diagnostyki. Warto zaznaczyć, iż obecnie nawet rozdzielczości przestrzenne tanich kamer termalnych mogą być identyczne lub bliskie masowo produkowanym kamerom zakresu widzialnego.

Współczesna oferta matryc bolometrycznych o rozmiarach pikseli wynoszących 25 mikrometrów obejmuje różne standardowe rozmiary od 160x120 do 640x480 punktów. W znacznym stopniu wspólne więc być mogą sieci transmisji, przetwarzania, zobrazowania czy akwizycji.

Techniki diagnostyki dla zobrazowań termalnych mogą być stosowane tak samo jak dla promieniowania widzialnego – różni je tylko ilość i typ pozyskiwanych informacji. Dostępne są zarówno detektory do wymagań o dużych szybkościach, jak też detektory wielospektralne czy multispektralne, które stosowane mogą być do zaawansowanego wykrywania i zobrazowania np. gazów, obiektów podziemnych czy oceny stanu produkcji chemicznej, upraw itp.

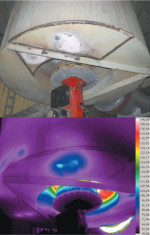

Detekcja wielospektralna jest perspektywicznym, szczególnie nośnym biznesowo obszarem o wciąż rozpoznawanych zastosowaniach. Najpowszechniejszą dziś formą jest nakładanie obrazów widzialnych na termogramy, co rozszerza możliwości wykorzystania systemów kontroli. Zastosowanie tych rozwiązań dotyczy przykładowo linii produkcyjnych, gdzie badany może być stan napełnienia np. zbiorników czy stan pracujących urządzeń.

Co ciekawe omawiane systemy nie są dostarczane zwykle przez firmy, które oferują systemy wizyjne. W ofercie wielu firm dostępne są za to ich elementy składowe, takie jak choćby kamery termowizyjne, przy czym najszerszą ofertę przedstawia w tym zakresie firma Flir.

- Jakie są prognozy rozwoju techniki termograficznej w przemyśle? Dlaczego integratorzy systemów automatyki zazwyczaj nie wdrażają aplikacji termowizyjnych?

Obserwując szybko rosnącą liczbę zastosowań termografii można prognozować, że czeka nas wiele pozytywnych zmian w tym zakresie. W przypadku przemysłu beneficjentem technik termograficznych będzie z pewnością branża elektroniczna, gdzie pomiary w podczerwieni mogą być wykorzystywane na etapach od budowy modeli do kontroli poprawności w produkcji seryjnej.

Ale ma to znaczenie także w innych branżach, w których zachowanie reżimu temperaturowego jest istotne dla jakości produkcji. Termografia ułatwia również pomiary struktur materiału – np. szukania rozwarstwień czy kontroli jakości warstw doklejanych na różne powierzchnie. Stosując analizę mechanizmu przepływu ciepła można tutaj łatwo wykrywać wady powierzchniowe powstałe podczas produkcji.

Termografia może być również istotnym elementem kontroli procesów ciągłych pod warunkiem, że cechy systemu obserwacyjnego i procedura przetwarzania informacji zostaną dopasowane do zadania. Wzrost stacjonarnych zastosowań przemysłowych może wiązać się dodatkowo z faktem, że rola czynnika subiektywnego jest w tych przypadkach mniejsza. System taki jest kalibrowany i pracuje w stałych, niezmiennych warunkach, przez co nie ma problemów związanych z uwzględnianiem np. emisyjności, gdyż czynność ta jest wykonywana jednokrotnie.

Pomimo tak wielu zastosowań, zainteresowanie integratorów systemów automatyki techniką termowizyjną jest wciąż niewielkie. Myślę, że wiąże się to zarówno z cenami kamer termowizyjnych, które są wciąż wyższe od cen systemów wizyjnych, jak też z samą specyfiką pozyskiwania i opracowywania informacji. Spodziewam się, że sytuacja ta ulegnie zmianie, kiedy kamery i inne urządzenia termowizyjne będą tańsze oraz gdy będzie rosła konieczność ich użycia do diagnostyki i nadzoru procesów przemysłowych. Jest to bez wątpienia bieżący trend.

Dziękujemy za rozmowę.