Zastosowanie rozwiązań chmurowych w systemach przemysłowych

| TechnikaTechnika automatyzacji stale się zmienia, zapewniając użytkownikom liczne korzyści. Dotyczy to również rozwoju aplikacji chmurowych, takich jak Proficloud firmy Phoenix Contact. Rozwiązanie to można na przykład wykorzystać do integracji w aplikacji danych meteorologicznych jako zmiennej procesowej, tak aby móc szybko reagować na zdarzenia takie, jak np. intensywne opady deszczu.

W przemyśle przetwórczym do około 1960 roku dane były pozyskiwane głównie na poziomie lokalnym. Jeśli operator systemu potrzebował określić daną wartość, musiał udać się w określone miejsce i pobrać informacje z odpowiedniego przyrządu pomiarowego, co było dość czasochłonne. Dzisiaj taki sposób postępowania jest przestarzały z powodu pojawienia się w przemyśle procesowym scentralizowanego sterowania. Początkowo każdy typ czujnika lub elementu wykonawczego wymagał osobnego, własnego systemu transmisji danych, lecz z biegiem lat rozwiązania te zostały zastąpione przez znormalizowane sygnały. Chociaż tablice sterownicze nadal składały się z setek przełączników i wyświetlaczy, przynajmniej przekazywanie sygnałów odbywało się z wykorzystaniem odpowiednich standardów (fot. 1).

Na początku lat siedemdziesiątych tablice sterownicze zostały wyposażone w rozwiązania automatyzacji (fot. 2). Pierwsze aplikacje przejęły kontrolę nad poszczególnymi częściami zakładu i zmniejszyły obciążenie personelu w sterowni. W rezultacie można było sterować nawet złożonymi procesami, co doprowadziło z jednej strony do stworzenia bardziej wydajnych procesów, ale z drugiej – powodowało problemy za każdym razem, gdy system sterowania zawiódł. Od tamtego czasu wprowadzono liczne innowacje w technologii procesowej i wdrożono dalsze rozwiązania. Ostatnim ważnym krokiem było z pewnością zastosowanie systemów centralnego sterowania, które zostały wprowadzone w latach 80. zeszłego wieku.

Można zauważyć, że większość innowacji była początkowo przyjmowana ze sceptycyzmem. Operatorzy systemu zadawali sobie następujące pytania: "Czy naprawdę tego potrzebujemy? Czy naprawdę dzięki temu oszczędzamy czas i pieniądze? Czy jakość produkowanych produktów naprawdę może zostać poprawiona? Czy proces produkcji będzie nadal bezpieczny?" Są to aspekty, które zwykle omawia się przy wprowadzaniu takich innowacji (fot. 3).

KORZYSTANIE Z DANYCH DOSTARCZANYCH PRZEZ NOWOCZESNE URZĄDZENIA

Obecnie firmy przemysłowe zadają podobne jak powyżej pytania w kontekście technologii chmurowych – tj.: "Jak można je wdrożyć i jakie korzyści są z tym powiązane?". Poniższe rozważania powinny wykazać, w jaki sposób technologie te mogą przyczynić się do wprowadzania usprawnień w branży.

Nowoczesny system procesowy zbudowany jest w oparciu o klasyczną piramidę automatyzacji. Jednak od około dwóch lat toczy się dyskusja o rozszerzeniu tej piramidy. Zostało to opisane jako architektura otwarta Namur (Namur Open Architecture, NOA). W jej przypadku wykorzystywane są informacje dostarczane przez nowoczesne urządzenia, inteligentne czujniki czy elementy wykonawcze, ale bez wpływu na rzeczywisty proces (fot. 4).

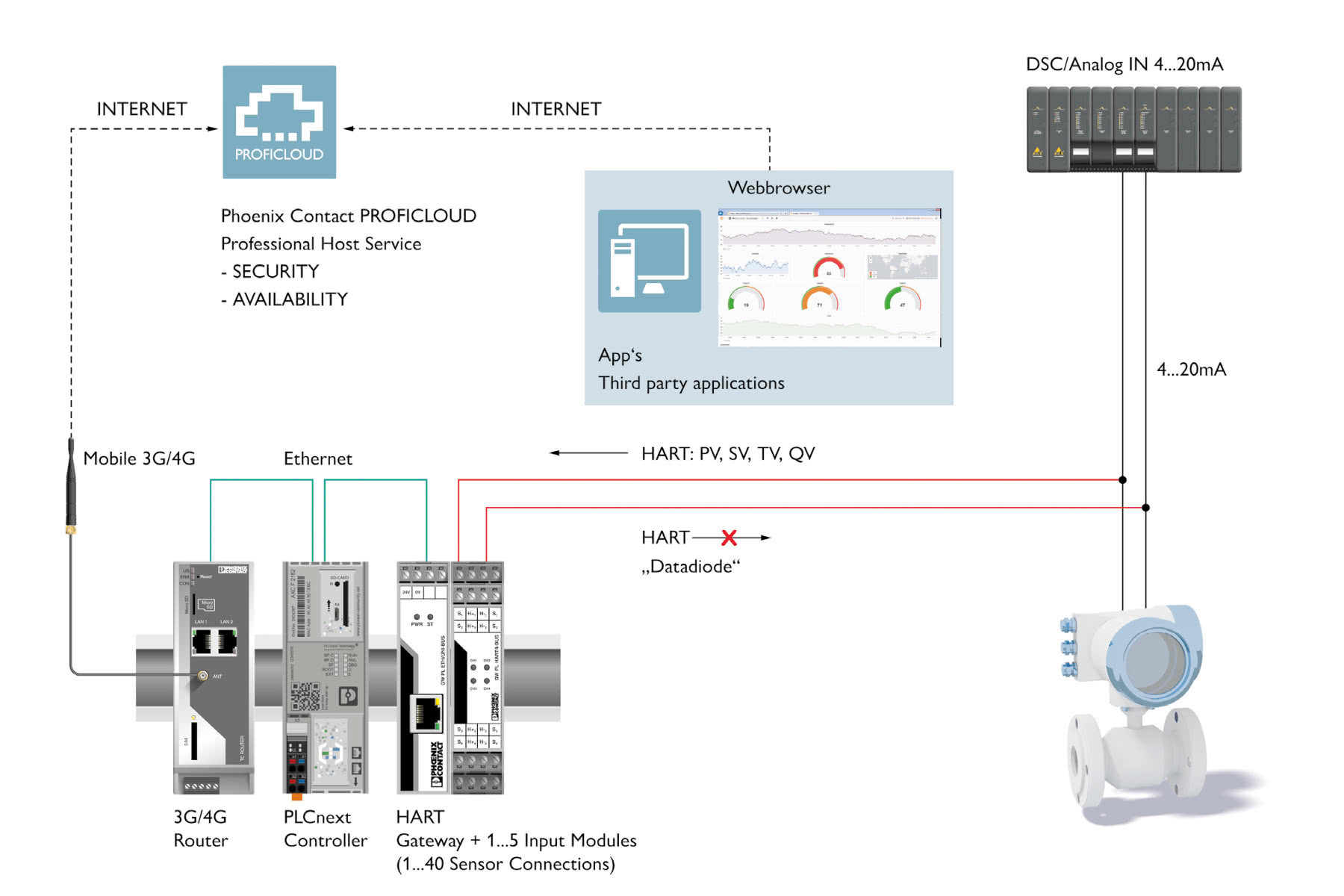

W tym celu można stosować innowacyjne systemy, takie jak otwarta platforma sterowania PLCnext Technology i Proficloud dostarczane przez Phoenix Contact. Sterowniki PLCnext są w stanie odczytywać dane z dowolnych czujników za pomocą wielu różnych protokołów, niezależnie od pracy samego sterownika procesu. Dane te są następnie przesyłane jako surowe lub po ich wstępnym przetworzeniu w sterowniku PLCnext do chmury Proficloud. Tutaj można je ponownie wykorzystać na wiele różnych sposobów lub uzupełnić o dodatkowe informacje. Dzięki otwartości rozwiązania w chmurze dane z czujników można analizować na podstawie inteligentnych algorytmów, korzystając z aplikacji pochodzących od producenta lub nawet od dostawców zewnętrznych. W ten sposób można zaplanować idealny czas na konserwację. Ponadto firmy, które specjalizują się w Big Data, mogą na podstawie tych informacji generować zalecenia dla operatorów zakładu (fot. 5).

DOSTĘP DO INFORMACJI Z INTERNETU BEZ DODATKOWEGO PROGRAMOWANIA

Czy są jednak jakieś dodatkowe dane, oprócz tych z czujników, które można wykorzystać do optymalizacji procesów? Aplikacja, która została już zaimplementowana, daje odpowiedź na to pytanie. Około 25% terytorium Holandii leży poniżej poziomu morza, około 50% leży między poziomem morza oraz jednym metrem nad poziomem morza. W związku z tym problemy związane z wodą są w tym kraju bardzo istotne. Stąd też władze lokalne przekazują swoim obywatelom oficjalne dane dotyczące tego tematu. Każda zainteresowana osoba prywatna, firma lub instytucja może uzyskać informacje na temat opadów, prognoz dotyczących poziomów rzek lub ilości wody z Morza Północnego wpychanej przez wiatr na ląd. W jaki sposób takie dane można przesłać do sterownika procesu w firmie? Tu właśnie wchodzi do gry Proficloud z Phoenix Contact. Dzięki otwartej komunikacji między chmurą a internetową usługą pogodową niezależny dostawca zapewnia niezbędne dane dla dowolnej lokalizacji w Holandii. Dzięki zintegrowanym usługom w chmurze informacje o pogodzie są następnie przesyłane do sterownika bezpośrednio jako zmienna procesowa. W ten sposób programista – w tym przypadku Sielprozess – jest w stanie uzyskać dostęp do danych w sieci bez konieczności zajmowania się technologiami webowymi. Wykonują to programiści aplikacji chmurowej.

Rozwiązania podobne do tych w omawianym przykładzie można również stosować w firmach produkcyjnych. Przemysł dopiero niedawno zaczął dokładniej badać ich potencjał techniczny, stąd też jest bardzo prawdopodobne, że w niedalekiej przyszłości zostanie opracowanych więcej możliwości ekonomicznych sposobów wykorzystania połączeń pomiędzy chmurą a procesami produkcyjnymi. Jednym z najbardziej oczywistych pomysłów jest dokładne prognozowanie, kiedy wymagane jest serwisowanie czujników, a także elementów wykonawczych. Możliwe są również przewidywania dotyczące niezbędnych wymagań energetycznych – w tej kwestii bierze się pod uwagę energię wytwarzaną przez (własne) turbiny wiatrowe oraz systemy fotowoltaiczne.

KORZYŚCI BEZ KONIECZNOŚCI INSTALOWANIA NOWYCH STEROWNIKÓW

Czy aby skorzystać z zalet rozwiązań opartych na chmurze, trzeba zmienić całość posiadanego systemu sterowania, czy może istnieją inne możliwości? Rozwiązania w postaci bram IoT zostały już opracowane, zaś dostępne urządzenia korzystają z wielu sprawdzonych interfejsów. W większości przypadków jako protokół transmisji jest obsługiwany Modbus/TCP, jak również RS-232, CAN lub Modbus/RTU. Dane i sygnały komponentów podłączonych do bramy IoT można odwzorować w chmurze dzięki łatwej parametryzacji. W ten sposób każdy operator systemu jest w stanie wyposażyć nawet te części systemu w nowe i inteligentne technologie, które istnieją od wielu lat i w ten sposób przygotować je do przyszłych zadań.

Korzystając z nowych technologii, zwiększ w dłuższej perspektywie efektywność produkcjiProficloud firmy Phoenix Contact to otwarty system IoT. Na tej platformie firmy produkcyjne, a także dostawcy usług mogą tworzyć własne aplikacje internetowe, oraz rozwijać i dostarczać aplikacje i usługi mobilne. Producenci wykorzystują Proficloud przykładowo w połączeniu z własnym oprogramowaniem do gromadzenia danych, analizy i wizualizacji oraz do bezpiecznego przekazywania tych informacji dalszym uczestnikom, jeśli jest to konieczne. Ponadto dane mogą być agregowane na całym świecie i kompleksowo oceniane poprzez połączenie z aplikacjami Big Data. Brama IoT Phoenix Contact łączy komponenty z Proficloud bez konieczności ingerowania w systemy automatyzacji. Skoordynowana interakcja między sprzętem bramy a platformą chmury umożliwia gromadzenie danych z czujników i procesów oraz szyfrowaną transmisję tych danych do aplikacji w chmurze w celu dalszego przetwarzania. Istniejące systemy mogą również wysyłać swoje dane stanu do Proficloud za pośrednictwem bramy IoT, aby zaimplementować aplikacje, takie jak Big Data, rozpoznawanie wzorców i monitorowanie stanu. W ten sposób wydajność produkcji zwiększa się w dłuższej perspektywie. Brama IoT jest po prostu parametryzowana bezpośrednio na urządzeniu za pomocą zarządzania przez Internet. Nie jest wymagane dodatkowe oprogramowanie inżynierskie. |

Claus Vothknecht

Phoenix Contact Electronics GmbH

www.phoenixcontact.pl