MC4 – oryginał jest tylko jeden!

| TechnikaOkoło 25 lat temu firma Multi-Contact ze Szwajcarii (obecnie STÄUBLI EC) opracowała i wprowadziła do produkcji złącza fotowoltaiczne MC3 i MC4, gdzie cyfry 3 i 4 oznaczają średnicę kontaktu wtyk/gniazdo. Do chwili obecnej moc instalacji PV z wykorzystaniem złączy MC4 firmy STÄUBLI EC wynosi ok. 360 GW.

Firma STÄUBLI EC (dawniej Multi-Contact) zajmuje znaczącą pozycję wśród producentów złączy wykorzystywanych w wielu dziedzinach przemysłu dzięki specjalnym elementom sprężystym o nazwie Multi-lams (fot. 1). Zapewniają one doskonały kontakt elektryczny, gwarantujący minimalną rezystancję kontaktu (opór elektryczny), a co za tym idzie – minimalne straty przesyłanej energii w planowanym czasie działania (w przypadku złączy fotowoltaicznych jest to 25 lat).

Spełnić duże wymagania

Złączom fotowoltaicznym stawia się bardzo duże wymagania ze względu na trudne warunki zewnętrzne, w których muszą pracować przez wiele lat. Ich parametry techniczne powinny być stabilne przez cały okres działania instalacji, a nie tylko w momencie uruchomienia. Złącza muszą być odporne na temperaturę, zawartość soli i amoniaku w powietrzu oraz inne zanieczyszczenie środowiska. Powinny być wodoszczelne i niepalne. Aby zapewnić bezpieczeństwo elektryczne i pożarowe, powinny mieć zabezpieczenie przed rozłączeniem w czasie przepływu prądu oraz zapewniać bardzo dobry kontakt elektryczny. Dobry kontakt elektryczny to minimalne straty energii w postaci grzania, a w konsekwencji dobry stan izolacji instalacji PV w ciągu długiego czasu, brak zagrożenia pożarem, mniejsza konieczność napraw, większy zysk finansowy.

Już w fazie projektowania złączy wzięto pod uwagę czas ich działania, wybierając odpowiednie materiały, z jakich będą wykonane. W przypadku metalowych elementów kontaktowych zdecydowano się na miedź pokrytą cyną, gdyż na połączeniu Cu-Sn powstaje różnica potencjału równa 260 mV, zapewniając mniejszą szybkość korozji elektrochemicznej w miarę upływu czasu. Dla porównania, kontakty miedziane pokryte srebrem są gorszym rozwiązaniem, gdyż różnica potencjału Cu-Ag wynosi 320 mV. Wybór złączy z kontaktami srebrzonymi jest jeszcze gorszą decyzją z punktu widzenia ich łączenia z cynowanymi przewodami – potencjał elektrochemiczny srebro-cyna wynosi aż 470 mV.

Testy dowodem jakości

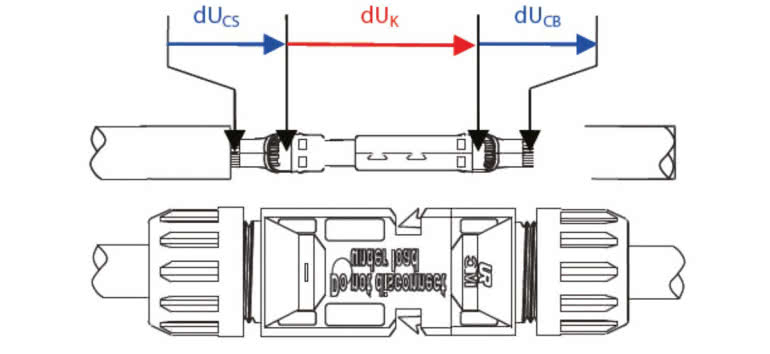

Aby udowodnić jakość swoich złączy, firma Multi-Contact przeprowadziła badania starzeniowe, poddając produkty dużym zmianom temperatury i wilgotności w komorze klimatycznej. Test przeprowadzono w 2012 r. Rezystancję mierzono w trzech punktach (rys. 1):

1 – rezystancja połączenia wtyk/gniazdo dUK;

2 – rezystancja połączenia przewodu z wtykiem dUCS;

3 – rezystancja połączenia przewodu z gniazdem dUCB

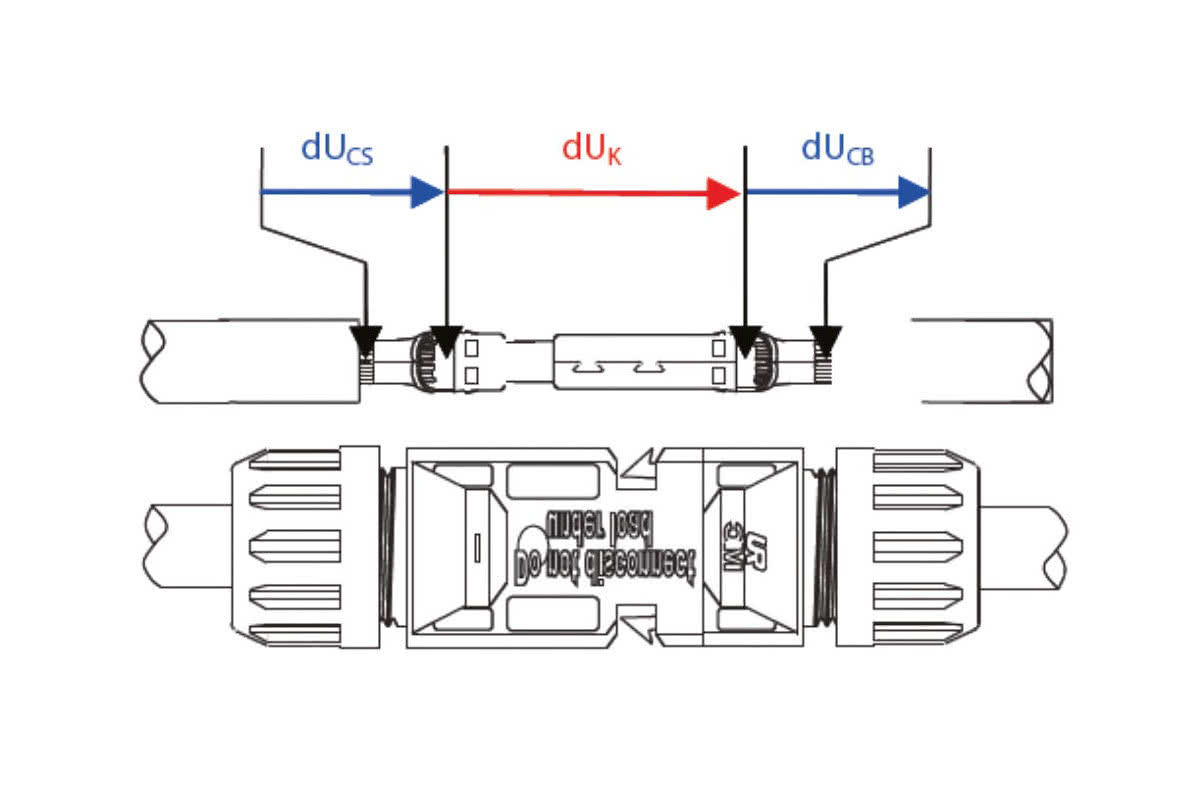

W pierwszym kroku zmierzono rezystancję zaraz po połączeniu gniazda z wtykiem. Proces starzenia zasymulowano, wykonując 10 tys. cykli grzania i chłodzenia w zakresie temperatur od –40˚C do + 85˚C (rys. 2). Po każdych 50 cyklach złącza rozłączano, mierzono rezystancję i ponownie łączono. W ostatnim etapie poddano je działaniu wysokiej temperatury (85˚C) w wilgotnej atmosferze (715 g/kg) przez 1000 godzin.

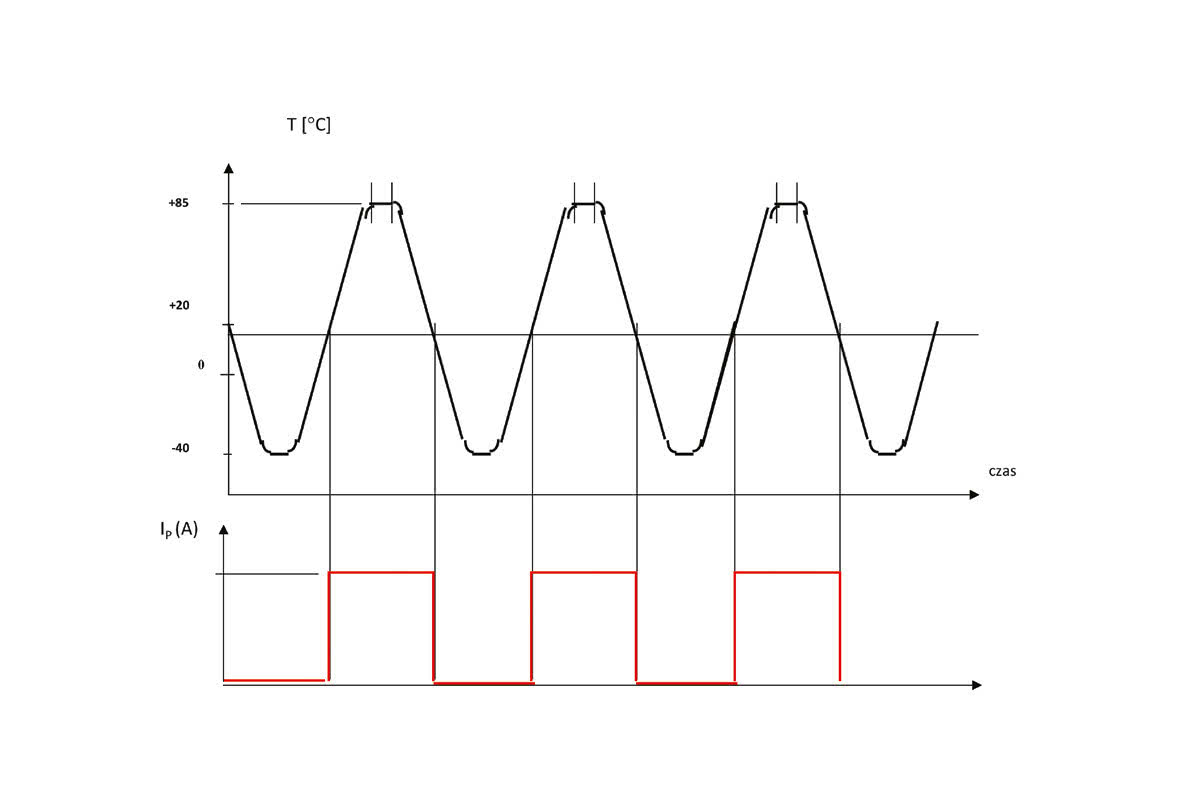

Wyniki testu przedstawiają rysunki 3a i 3b.

Wyniki te można zinterpretować w następujący sposób:

- początkowa rezystancja kontaktu po połączeniu nigdy nie przekroczyła 0,35 mΩ;

- spodziewana długookresowa rezystancja kontaktu nie przekroczy 0,35 mΩ (rys. 3a);

- rezystancja połączenia przewodu ze złączem z wykorzystaniem odpowiedniego narzędzia nie przekroczyła 60 μΩ (rys. 3b).

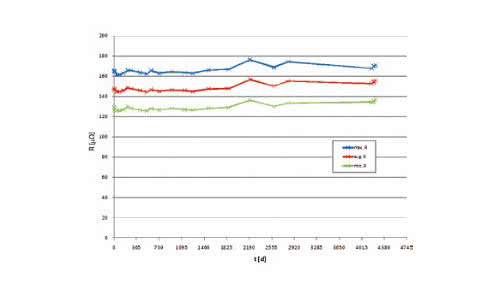

Monitoring z dachu

Firma Multi-Contact posiadała własną instalację fotowoltaiczną na dachu swojej siedziby i przez 12 lat prowadziła monitoring rezystancji, której wynik przedstawia rysunku 4. W czasie rozbudowy firmy instalację zdemontowano.

Maksymalna rezystancja kontaktu wtyk/gniazdo zmierzona w warunkach rzeczywistych nie przekroczyła wartości 180 μΩ (R ≤ 180 μΩ).

Dobrze zacisnąć

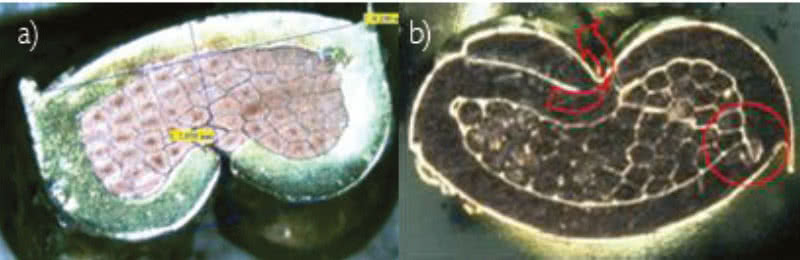

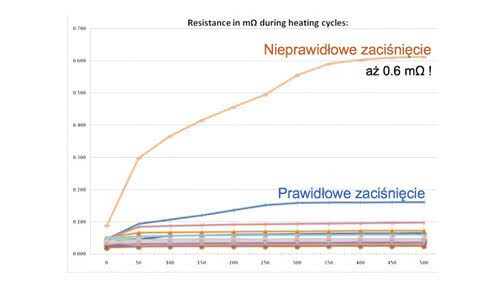

Bardzo ważnym czynnikiem, często niedocenianym, wpływającym na całkowitą rezystancję instalacji jest odpowiednie zaciśnięcie złączy na przewodzie (rys. 5a).

W przypadku użycia nieodpowiednich narzędzi (rys. 5b) rezystancja instalacji (czyli straty wyprodukowanej energii) szybko wzrasta wraz ze wzrostem temperatury otoczenia (rys. 6). Dla porównania, maksymalna rezystancja zaciśnięcia w opisanym wyżej eksperymencie (rys. 3b) wynosiła ok. 50 μΩ, a pokazana na wykresie (rys. 6) wzrosła do wartości ok. 600 μΩ.

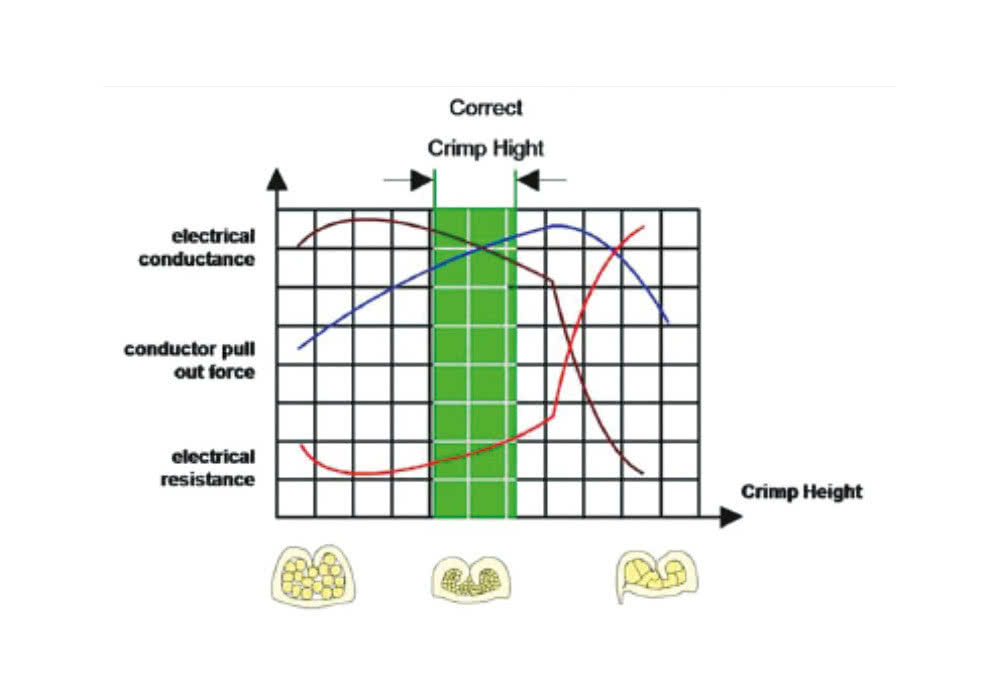

Niemieckie Forum Kablowe (kabelforum.de) udostępniło wykres zależności przewodności, rezystancji i siły wyrwania od jakości zaciśnięcia, związanej z kształtem przekroju uzyskanego w czasie zaciskania (rys. 7). Zielone pole na wykresie odpowiada prawidłowemu zaciśnięciu.

Rynek pełen niespodzianek

Od momentu stworzenia systemu złączy MC4 przez firmę Multi-Contact na rynku pojawiło się wiele ich kopii producentów z Azji i Europy (fot. 2).

Jak widać, kopie wyglądają podobnie do oryginałów, ale ich parametry techniczne, niewidoczne dla oka, są przeważnie znacznie gorsze. Podobieństwo zewnętrzne spowodowało błędne odbieranie wszystkich złączy jako MC4.

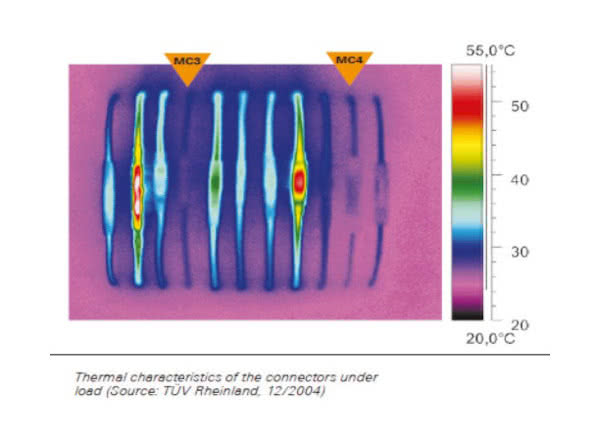

W 2004 r. niemiecka firma certyfikująco-badawcza TÜV Rheiland wykonała eksperyment, którego celem było porównanie obciążonych złączy fotowoltaicznych, obecnych na rynku. Wykonane w podczerwieni zdjęcia złączy zamieściła następnie w swoim czasopiśmie (fot. 3a i 3b).

Obraz termowizyjny (3b) pokazał, że niektóre złącza bardzo się grzeją, w przeciwieństwie do złączy MC3 i MC4. Należy brać to pod uwagę, dokonując wyboru elementów instalacji. Energia elektryczna stracona na zbyt dużej rezystancji wydzieli się w postaci ciepła, niszcząc izolację złączy i zwiększając niebezpieczeństwo pożarowe.

Przed podjęciem decyzji o wyborze modułów ważną sprawą jest też dokładne sprawdzenie, jakie złącza w nich występują. Nie wolno zadowolić się informacją, że są "kompatybilne z MC4". Według oświadczenia firmy STÄUBLI, żadne złącza nie są kompatybilne z rodziną MC4 (MC4 + MC4 EVO2). Norma IEC IEC62548 zabrania łączenia złączy różnych producentów, potwierdzając zasadność tego oświadczenia. Druga istotna sprawa to bardzo częsty brak dostępności na rynku złączy jakoby "kompatybilnych z MC4", takich samych jak w panelach zaprojektowanych dla danej elektrowni. Wiemy z doświadczenia, że instalatorzy stają przed bardzo dużym problemem, jeśli chcą dostosować się do wymagań ww. normy i nie ryzykować odpowiedzialności za szkody wywołane ewentualnym pożarem spowodowanym mieszaniem złączy. Trzeba zdawać sobie sprawę, że w przypadku wyboru złączy o złej jakości przez producenta modułów, rezystancja kontaktu tych dwóch złączy pomnożona przez liczbę modułów w instalacji oznacza pewne źródło strat wyprodukowanej energii (a więc i zysku), wzrastające w czasie użytkowania (25 lat).

Podsumowanie

Oryginalne złącza MC4 w modułach fotowoltaicznych i całej instalacji zapewnią:

- bezpieczeństwo pożarowe i elektryczne,

- niezawodność (brak przerw serwisowych w pracy instalacji),

- dużą sprawność instalacji w długim okresie,

- większy zysk całkowity inwestycji (mniejsze straty energii na rezystancji złączy i przewodów).

A zatem: korzyści wynikające z zastosowania tych złączy znacznie przewyższają nieco większe wstępne koszty inwestycji.

mgr inż. Alicja Miłosz

SEMICON Sp.z o.o

www.semicon.com.pl