Pomiary grubości. Przegląd metod

| TechnikaPomiary grubości są istotne m.in. w produkcji wyrobów takich jak płyty, arkusze, taśmy, folie i inne produkty wytwarzane z tworzyw sztucznych i metali. Stosuje się je też przy pomiarach nakładania past i powłok. Oprócz tego na podstawie określania grubości wykrywa się ubytki materiałów spowodowane erozją, korozją, innego typu uszkodzeniami kadłubów statków, rurociągów, konstrukcji stalowych. W pomiarach tego typu wykorzystuje się różne przetworniki i stosuje się różne podejścia, które przedstawiamy w artykule.

Pomiary grubości wykonuje się offline lub inline. W pierwszym przypadku kontroli poza linią produkcyjną poddawane są losowe próbki wyrobu. Alternatywą jest pomiar ciągły za pomocą przetworników montowanych w obrębie linii technologicznej. Drugie podejście ma tę zaletę, że pozwala na wczesnym etapie wykryć rozregulowanie maszyn skutkujące odchyłką grubości. Można wtedy uniknąć strat dzięki szybkiej korekcji nastaw urządzeń na podstawie sygnału sprzężenia zwrotnego z przetwornika tytułowej wielkości.

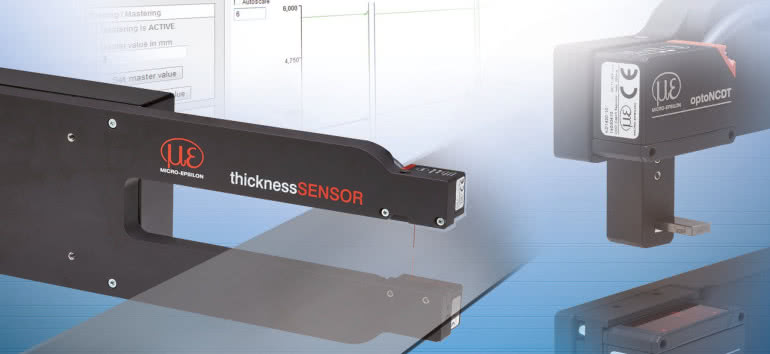

Oprócz tego pomiary grubości dzieli się na bezkontaktowe oraz kontaktowe, jedno- i dwustronne. Dwustronne wykonywane są za pomocą co najmniej jednej pary czujników zamontowanych w linii prostej naprzeciwko siebie, na przykład nad i pod obiektem pomiaru. Jednostronne pomiary grubości są z kolei wykonywane tylko za pomocą sensorów bezdotykowych. Pomiary kontaktowe, często niszczące, wykonuje się przeważnie offline, bezkontaktowe natomiast, w razie gdy zetknięcie się z wymiarowanym obiektem jest utrudnione, niemożliwe albo niepożądane, na przykład jeżeli może się on odkształcić, zarysować, połamać lub uszkodzić przetwornik, jeśli jest gorący, mokry, klejący, świeżo pomalowany.

Bezkontaktowe pomiary grubości

W bezdotykowych pomiarach grubości używane są przetworniki wiroprądowe i pojemnościowe. Elementem pomiarowym w pierwszych jest cewka, wokół której na skutek przepływu prądu powstaje pole magnetyczne. Jeżeli w jego zasięgu znajdzie się obiekt, który przewodzi prąd elektryczny, indukują się w nim prądy wirowe, które też są źródłem pola magnetycznego. W efekcie proporcjonalnie do odległości dzielącej przetwornika, i metalowy detal zmienia się również natężenie prądu cewki czujnika, co jest analizowane w kontrolerze przetwornika.

Przetwornik pojemnościowy stanowi natomiast para elektrod tworzących kondensator. Jeśli pomiędzy nimi pojawia się obiekt wykonany z przewodnika, powstaje układ dwóch szeregowo połączonych kondensatorów. Ich pojemność zależy od dystansu między elektrodami i detalem. Grubość mierzy się również za pomocą przetworników laserowych i ultradźwiękowych. W obu odległość obiekt–przetwornik jest wyznaczana na podstawie pomiaru czasu przelotu impulsów odpowiednio laserowych albo ultradźwiękowych między detektorem a detalem i po odbiciu od obiektu z powrotem do detektora. Dalej specyfikę pomiarów tytułowej wielkości wyjaśniamy na przykładzie metody ultradźwiękowej.

Technika ultradźwiękowa

Przetwornik ultradźwiękowy zawiera element piezoelektryczny, który jest wzbudzany impulsem elektrycznym w celu wygenerowania impulsu fali ultradźwiękowej. W pomiarach grubości jest ona doprowadzona i rozchodzi się w mierzonym materiale.

Po napotkaniu na jego tylną ścianę lub inną granicę odbija się z powrotem do przetwornika, który zamienia energię dźwięku na powrót na energię elektryczną. Przyrząd należy zaprogramować na prędkość dźwięku w danym materiale. Na podstawie tej wielkości i zmierzonego czasu przelotu można następnie obliczyć grubość (x) według zależności: x = v ∙ (t/2), gdzie v to prędkość dźwięku w badanym materiale, zaś t – czas przejścia fali ultradźwiękowej w obie strony. Właściwie ustawiona prędkość dźwięku warunkuje poprawność pomiaru – na ogół fale dźwiękowe rozchodzą się szybciej w materiałach twardych i wolniej w tych miękkich. Prędkość dźwięku może się też zmieniać wraz z temperaturą. Dlatego konieczne jest kalibrowanie grubościomierzy ultradźwiękowych.

Typy grubościomierzy ultradźwiękowych

Wyróżnia się kilka typów przetworników ultradźwiękowych. Dzieli się je na: precyzyjne oraz przeznaczone do pomiarów ubytków spowodowanych korozją. Drugie mierzą grubość ścianek przykładowo metalowych rur, zbiorników, części konstrukcyjnych, co pozwala na wykrycie z zewnątrz niewidocznych wewnętrznych uszkodzeń materiału. Są to przeważnie przetworniki dwuelementowe wykorzystujące metody przetwarzania sygnału optymalizowane pod kątem detekcji minimalnej grubości pozostałego materiału w szorstkim, skorodowanym obiekcie testowym. Grubościomierze precyzyjne to z kolei zwykle przetworniki jednoelementowe, o większej dokładności niż te przeznaczone do kontroli stopnia skorodowania. Ponadto grubościomierze dzieli się na: kontaktowe, z linią opóźniającą, zanurzeniowe, dwu- i jednoelementowe.

Czym jest linia opóźniająca?

Pierwsze stykają się z obiektem pomiaru, dlatego ich powierzchnia kontaktowa jest odporna na zużycie. Częścią grubościomierzy drugiego rodzaju jest linia opóźniająca w postaci cylindra z tworzywa sztucznego wprowadzającego opóźnienie czasowe między falą emitowaną a odbitą. Przetworniki te sprawdzają się w pomiarach cienkich materiałów. Oprócz tego ich wymienne cylindry mogą pełnić funkcję izolatorów cieplnych, chroniąc wrażliwe na temperaturę elementy przyrządu pomiarowego przed bezpośrednim kontaktem z gorącymi obiektami testowymi.

W przetwornikach zanurzeniowych fala akustyczna jest sprzęgana z obiektem badania w wodzie – pomiary przeprowadzane są w wannie albo w kolumnie wodnej. Jest to metoda szybka, łatwa do zautomatyzowania, dzięki czemu jest popularna w pomiarach inline.

Grubościomierze dwuelementowe z kolei zawierają oddzielne elementy nadawcze i odbiorcze montowane na linii opóźniającej pod małym kątem. Ma to na celu skupienie fali na wybraną odległość pod powierzchnią badanego elementu.

Pomiary ultradźwiękowe w praktyce

Rodzaj materiału i zakres mierzonej grubości są najważniejszymi czynnikami przy wyborze przetwornika ultradźwiękowego. W przypadku popularnych materiałów konstrukcyjnych, jak większość metali, ceramika, szkło, pomiar w szerokim zakresie grubości nie stanowi problemu. Większość tworzyw sztucznych silniej pochłania ultradźwięki, przez co ma ograniczony zakres maksymalnej mierzalnej grubości. Guma, włókno szklane i wiele kompozytów z kolei wymagają przetworników zoptymalizowanych do pracy przy niskich częstotliwościach.

Jeżeli chodzi o zakres grubości, to generalnie cienkie materiały są mierzone przy wysokich częstotliwościach, a grube oraz tłumiące przy niskich. W przypadku bardzo cienkich, jak pisaliśmy wyżej, korzysta się z linii opóźniających. Trzeba jednak pamiętać, że tego typu przetworniki, jak i te zanurzeniowe, mają ograniczoną maksymalną mierzalną grubość ze względu na potencjalne zakłócenia spowodowane wielokrotnością echa.

Czym mierzyć grubość powierzchni wklęsłych?

Ponadto im większa krzywizna powierzchni mierzonej, tym mniejsza powinna być głowica przetwornika. Pomiary na wklęsłościach mogą nawet wymagać specjalnie wyprofilowanej głowicy, a czasem jedyną możliwością pomiaru takiej geometrii jest wykorzystanie bezkontaktowego przetwornika zanurzeniowego. Te z linią opóźniającą i zanurzeniowe sprawdzają się także w pomiarach w rowkach, zagłębieniach i innych obszarach o ograniczonym dostępie.

Zdarza się również, że materiał o niskiej impedancji akustycznej jest łączony z tym o wyższej. Przykłady to powłoki z tworzyw sztucznych, gumy, szkła na stali lub innych metalach oraz powłoki polimerowe na włóknie szklanym. W takim przypadku echo z granicy między dwoma materiałami będzie odwrócone fazowo w stosunku do echa z granicy powietrza. Można to zwykle skompensować w ustawianiach przyrządu. Jeżeli jednak o tym zapomnimy, odczyty mogą być niedokładne.

Monika Jaworowska