Produkcja adaptacyjna na celowniku. Dlaczego tak często się teraz o niej mówi?

| TechnikaOstatnie lata pokazały, że przyszłość może zaskakiwać i wpływać na wiele sektorów z naszego życia. W cenie jest bycie elastycznym i umiejętność dostosowania się do nowych warunków. Zasada ta silnie zaczyna funkcjonować również w przemyśle. Gotowość do tego co przyniesie jutro jest kluczem dla przetrwania kryzysów i pozostania na rynku konkurencyjnym. Zdecydowaliśmy się porozmawiać o elastycznej produkcji z Michałem Dłuskim, Inżynierem Sprzedaży w B&R odpowiedzialnym za tematykę produkcji adaptacyjnej w Polsce.

- Czym jest produkcja adaptacyjna?

Michał: Najprościej mówiąc, produkcją adaptacyjną nazywamy produkcję zdolną dostosowywać się do wielu różnych zadań przy zachowaniu opłacalności tych zmian dla producenta. Elastyczną pod kątem realizacji aktualnych zleceń i gotową na nieznane jeszcze wyzwania w przyszłości.

Podczas gdy klasyczna produkcja opiera się o założenie produkowania gigantycznych ilości tego samego produktu przez wiele lat, podejście adaptacyjne zakłada częste zmiany produktu, rynku czy wydajności. Wszystkie te zmiany są coraz częstsze a w wielu branżach nieuniknione, dlatego produkcja adaptacyjna jest rozsądnym rozwiązaniem dla nowych linii technologicznych budowanych w duchu Industry 4.0 i Smart Factory.

- W jakim celu stosujemy produkcję adaptacyjną? Dlaczego standardowe podejście w produkcji wymaga zmiany?

Michał: Produkcję adaptacyjną stosujemy, żeby pokonać coraz wyraźniejsze ograniczenia powszechnie stosowanej technologii i odpowiedzieć na nowe wyzwania rynku. Do najważniejszych problemów, które rozwiązuje produkcja adaptacyjna, a przed jakimi stoi przemysł należą:

- coraz większa liczba wariantów produktów,

- przestoje związane z częstszym przezbrajaniem linii,

- potrzeba personalizacji produktów i skrócenia czasu wprowadzenia nowych produktów na rynek.

To są potrzeby generowane przez rynek, czyli nas samych. Idąc do sklepu chcemy mieć jak największy wybór, dlatego producenci prześcigają się wprowadzając kolejne marki, warianty, opakowania, czy okazjonalne serie produktów mające przyciągnąć naszą uwagę. Wszystko wskazuje na to, że w dobie e-commerce ten trend nie tylko się nie zmieni, ale jeszcze rozwinie oferując większe możliwości personalizacji produktów. Z punktu widzenia produkcji, wszystkie te punkty sprawiają jednak ogromne trudności dla klasycznych linii produkcyjnych, ponieważ wymagają ciągłych zmian i przezbrojeń.

Co więcej, ostatnie lata ujawniły kolejne wyzwania, na które przemysł nie był gotowy: pandemia i późniejszy kryzys w globalnych łańcuchach dostaw mocno potrząsnął wieloma branżami. Gdyby linie produkcyjne były gotowe do małoseryjnej produkcji, działanie w realiach ograniczonych dostaw byłoby prostsze, a skutki takiego kryzysu ograniczone. Dlatego potrzebujemy nowego, adaptacyjnego podejścia.

- Jakie są korzyści z przejścia na taki typ produkcji?

Michał: Z mojej perspektywy, największą korzyścią jest opłacalna produkcja małych partii, możliwa dzięki brakom przestojów podczas przezbrajania maszyn. Implikuje to oczywiście wzrost OEE na skutek znacznego wzrostu dostępności maszyn, a często również wydajności i jakości. Nieco dalej idącymi korzyściami mogą być również gotowość do produkcji nieznanych jeszcze produktów czy wręcz możliwość wejścia w nowe segmenty rynku e-commerce dzięki digitalizacji maszyn oraz personalizacji produktów.

Z pewnością możemy wyróżnić kilka segmentów rynku, które mogą najbardziej skorzystać na produkcji adaptacyjnej. Są to np. branże: spożywcza, pakowania, farmaceutyczna, elektroniczna, czy produkcji urządzeń medycznych, w których już od kilku lat obserwujemy podobne trendy.

- Jak wyglądają realia produkcji adaptacyjnej w Polsce?

Michał: Sytuacja w Polsce przedstawia się obiecująco, definitywnie istnieje duża liczba zakładów przemysłowych, które zyskałyby na wdrożeniu koncepcji produkcji adaptacyjnej. W celu zobrazowania, jak bardzo przemysł jest chłonny na nowoczesne technologie, możemy przywołać przykład postępującej w Polsce już od wielu lat robotyzacji. Według raportu Międzynarodowej Federacji Robotyki IFR, Polska w 2019 roku była 14 krajem na świecie, jeśli chodzi o kupno robotów. Mimo to, dysponujemy tylko 52 robotami na 10000 pracowników. Dla porównania sąsiadujące Czechy mają ich 162 a Niemcy 371 na 10000 pracowników i wciąż kupują wielokrotnie więcej niż Polska. Ten przykład obrazuje to, że moment, w którym polski rynek się nasyci jest bardzo odległy nawet dla powszechnej już robotyki.

W przypadku produkcji adaptacyjnej, jesteśmy dopiero na początku tej drogi i mimo, że możemy się pochwalić wieloma ciekawymi wdrożeniami, to rynek jest z pewnością otwarty i jest to najlepszy moment, żeby rozpocząć tego typu inwestycje. Aktualnie jest to świetny sposób na wypracowanie przewagi nad konkurencją, a w kilku branżach wkrótce będzie to po prostu konieczność.

- Co potrzebujemy, żeby taką produkcję wdrożyć? Potrzebna jest zupełnie nowa linia produkcyjna?

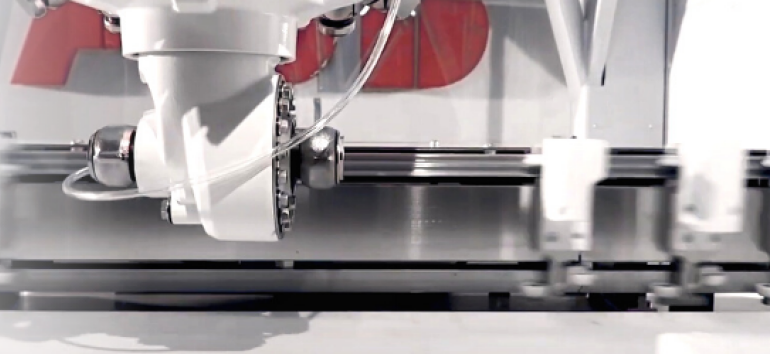

Michał: Tak, potrzebujemy zupełnie nowej linii, jeśli chcemy w pełni cieszyć się z korzyści, które ten typ produkcji oferuje. Produkcja adaptacyjna wymaga zupełnie nowego podejścia i sposobu myślenia. Jeśli w grę wchodzą częste przezbrojenia, personalizacja produktów, szybsze wypuszczanie produktów na rynek, to jest to rozwiązanie, które po prostu się opłaca. Tradycyjne linie produkcyjne pomimo nawet nowoczesnego oprzyrządowania, urządzeń w standardzie IIoT czy postępującej robotyzacji są mocno ograniczone przez sekwencyjny przepływ materiału. Należałoby więc rozpocząć od zmiany w tym zakresie – konieczny jest inteligentny sposób transportu, regulujący przepływ materiału. Rozwiązaniem, które proponuje B&R są nowe systemy mechatroniczne, jak ACOPOStrak czy ACOPOS 6D – systemy transportowe nowej generacji, na których można oprzeć budowę adaptacyjnych maszyn oraz całych linii produkcyjnych.

- Rozwińmy temat ACOPOStraka. Czym się wyróżnia, dlaczego jest tak kluczowy?

Michał: Przede wszystkim system trakowy przemieszcza każdy produkt indywidualnie i jest kontrolowany w pełni elektronicznie. Umożliwia to indywidualne podejście do każdej produkowanej sztuki, przezbrojenia „w locie” a nawet produkcję kilku różnych produktów jednocześnie. Co więcej, ACOPOStrak jest zbudowany modułowo i daje nam nieograniczone możliwości w projektowaniu układu linii produkcyjnej, która dostosowuje się do produktu a nie odwrotnie. Możliwe są produkcja równoległa, rozdzielanie i łączenie przepływu materiałów czy sekcje serwisowe.

System jest „inteligentny”, co w tym przypadku oznacza, że może optymalizować przepływ materiału, reagować na zmiany czy odpowiadać na awarie stacji procesowych. Mimo tych wszystkich zalet, sprzęt mechanicznie jest niezwykle prosty, łatwy w utrzymaniu, bez zużywających się elementów mechanicznych.

- Mówimy o transporcie, ale linia produkcyjna składa się z większej liczby elementów…

Michał: Zgadza się, sam inteligentny system transportowy to nie wszystko i najlepiej współpracuje ze stacjami procesowymi wyposażonymi w równie elastyczne roboty i systemy wizyjne. Nie należy również zapominać o roli digitalizacji wszystkich elementów i bliskiej komunikacji z systemami planowania produkcji. Wtedy możemy powiedzieć o całości jako produkcji adaptacyjnej.

- Wygląda na to, że jest to duża inwestycja, czy zatem również niesie duże ryzyko?

Michał: Wręcz przeciwnie, jedną z największych korzyści budowy nowoczesnej linii produkcyjnej jest możliwość jej symulacji. Co więcej, symulacji niewymagającej dużych nakładów pracy. Dzięki temu, że ACOPOStrak składa się z modułów, praca konstruktora i programisty ogranicza się do określenia możliwych układów linii oraz sprecyzowaniu działania stacji procesowych. Inżynier podczas symulacji może przetestować wiele różnych układów i wybrać najlepszy, ze względu na zajmowaną powierzchnię, wydajność, elastyczność produkcji, czy inne wybrane kryteria. Możemy przewidzieć, jak będzie wyglądać przepływ materiału czy wydajność linii, jeszcze zanim przekażemy środki na jej szczegółowe projektowanie. Na dalszych etapach projektu, symulacja pomaga również w programowaniu, uruchomieniu i późniejszych modernizacjach linii produkcyjnej.

- Możemy to odzwierciedlić w liczbach?

Michał: Oczywiście. Odnośnie samego procesu wdrożenia, mówimy o 30% redukcji czasu projektowania i programowania nowej maszyny, głównie za sprawą symulacji oraz naszego oprogramowania mapp Technology.

Co do uzyskanych wyników, to oczywiście każdy przypadek rozważamy indywidualnie, ale możemy podać przykład. Nasz klient – Optima – produkuje linie rozlewnicze i pakujące, w których jednym z wyzwań jest wydajne połączenie obydwu wymienionych procesów. Następuje to w sekcji grupowania produktów, która w klasycznej wersji maszyny miała 4,4 metra długości. Dzięki ACOPOStrakowi udało się skrócić ten segment do 0,8 (!) metra, jednocześnie podnosząc wydajność i elastyczność linii. Jasno więc widać, że nie mówimy tutaj o kilkuprocentowych wzrostach, ale zwykle o rewolucji w kontekście parametru, na którym się skupimy – np. zajmowanej powierzchni, dostępności czy wydajności linii produkcyjnej.

- Czy któraś jeszcze z gotowych realizacji, szczególnie tych w Polsce, jest warta uwagi naszych czytelników?

Warto na pewno wspomnieć o projekcie realizowanym wraz z polskim oddziałem R&D firmy WEISS. Aktualnie finalizowane są prace rozwojowe rozwiązania LS1 dedykowanego głównie do procesów montażowych w różnych branżach. Pierwsze systemy pracują już u klientów, a oficjalna premiera tego niezwykle dopracowanego systemu produkcyjnego opartego o segmenty ACOPOStrak jest planowana na przełom roku 2022/23.

B&R Automatyka Przemysłowa Sp. z o.o.