Czujniki zbliżeniowe - czy wiesz, jak działają?

| TechnikaCzujniki zbliżeniowe pozwalają na wykrywanie obecności oraz odległości obiektów. W przeciwieństwie do przełączników wymagających kontaktowego oddziaływania na element, taki jak dźwignia lub tłok, są to sensory bezdotykowe. Dzięki temu, że nie ma potrzeby kontaktu obiektu z czujnikiem, ten pierwszy jest chroniony przed uszkodzeniem, a drugi przed zużywaniem się. Sensory tego typu sprawdzają się także w detekcji obiektów zbyt lekkich lub małych, by mogły zostać wykryte przez czujniki kontaktowe. Sensory zbliżeniowe są dzięki temu popularnym komponentem systemów automatyki i maszyn w przemyśle.

Wyróżnia się kilka typów czujników zbliżeniowych różniących się zasadą działania, która wpływa na ich parametry i warunkuje zakres zastosowań – niektóre z nich nie sprawdzą się w określonych warunkach, ponieważ nie wykrywają pewnych materiałów, mają zbyt krótki zasięg detekcji albo są nieodporne na warunki, które występują w otoczeniu. Dlatego przed podjęciem decyzji o wyborze sensora zbliżeniowego trzeba poznać specyfikę ich różnych typów, ich mocne strony i ograniczenia, a wybierając konkretny model, przeanalizować jego parametry pod kątem potrzeb. Popularne grupy czujników zbliżeniowych to: indukcyjne i pojemnościowe. W przemyśle poza tym często korzysta się z sensorów magnetycznych, optycznych i ultradźwiękowych.

Czujniki indukcyjne

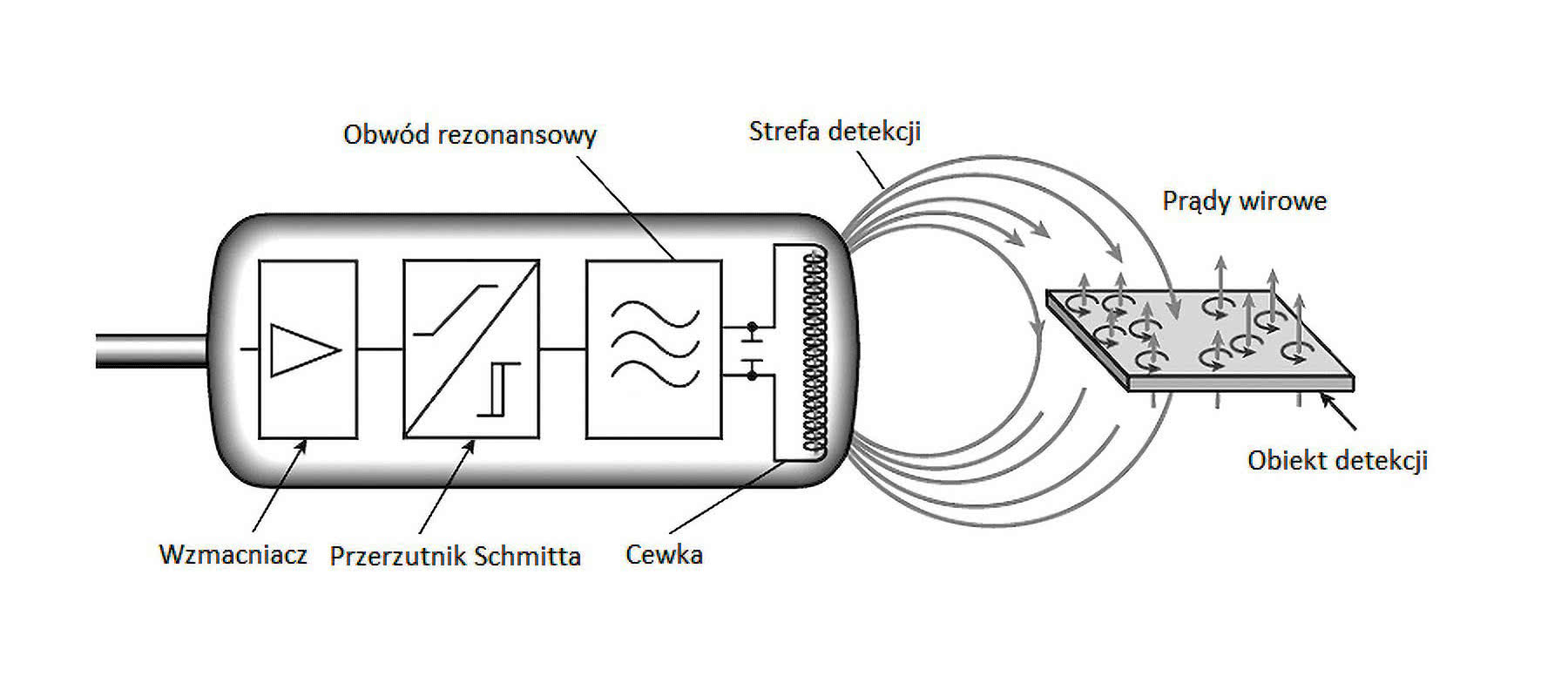

Czujniki indukcyjne składają się typowo z czterech komponentów: cewki, obwodu rezonansowego, obwodu detekcji (przerzutnika Schmitta) i obwodu wyjściowego. Wokół czoła sensora generowane jest pole elektromagnetyczne. Kiedy metalowy obiekt znajdzie się w jego zasięgu, indukowane są w nim prądy wirowe. Te z kolei wytwarzają pole magnetyczne, które jest skierowane przeciwnie do pola wytwarzanego przez cewkę w czole sensora, co wywołuje tłumienie sygnału ją pobudzającego. Jego amplituda jest porównywana w obwodzie detekcji i jeżeli spadnie poniżej określonego poziomu, następuje zmiana sygnału na wyjściu czujnika.

Zaleta czujników indukcyjnych to wytrzymałość na niekorzystne warunki otoczenia (brud, oleje). Mogą pracować przy dużych częstotliwościach przełączania, co jest przydatne, jeżeli na przykład czujnik jest częścią systemu zliczania obiektów. Wyróżnia je także długa żywotność z praktycznie nieograniczoną liczbą cykli roboczych. Głównym ograniczeniem czujników tego typu jest to, że wykrywają tylko metalowe przedmioty. Poza tym generalnie mają stosunkowo krótką odległość detekcji - średnio ten parametr wynosi od ułamków milimetra do kilkudziesięciu milimetrów, choć dostępne są również czujniki indukcyjne o wydłużonym zasięgu.

Czujniki flush i non-flush

Wybierając czujnik indukcyjny, należy wziąć pod uwagę kilka kwestii. Taką jest rozmiar sensora, który powinien być dostosowany do ilości wolnej przestrzeni w miejscu montażu. Miejsce instalacji należy też sprawdzić pod kątem obecności metalu w obszarze czoła czujnika, ponieważ wpływa to na wybór wersji jego wykończenia, ekranowanej albo nieekranowanej. Sensory nieekranowane (nie do montażu wpuszczanego, non-flush) można montować wyłącznie tam, gdzie czoło czujnika nie będzie otoczone metalem. Sensory w tym wykonaniu mają zwykle większy zasięg detekcji niż te w wersji ekranowanej (do montażu wpuszczanego, flush), które mogą być instalowane w sąsiedztwie metalu. Zasięg wykrywania ekranowanych czujników indukcyjnych jest ograniczony do obszaru na wprost od ich czoła.

Czym jest odległość wykrywania?

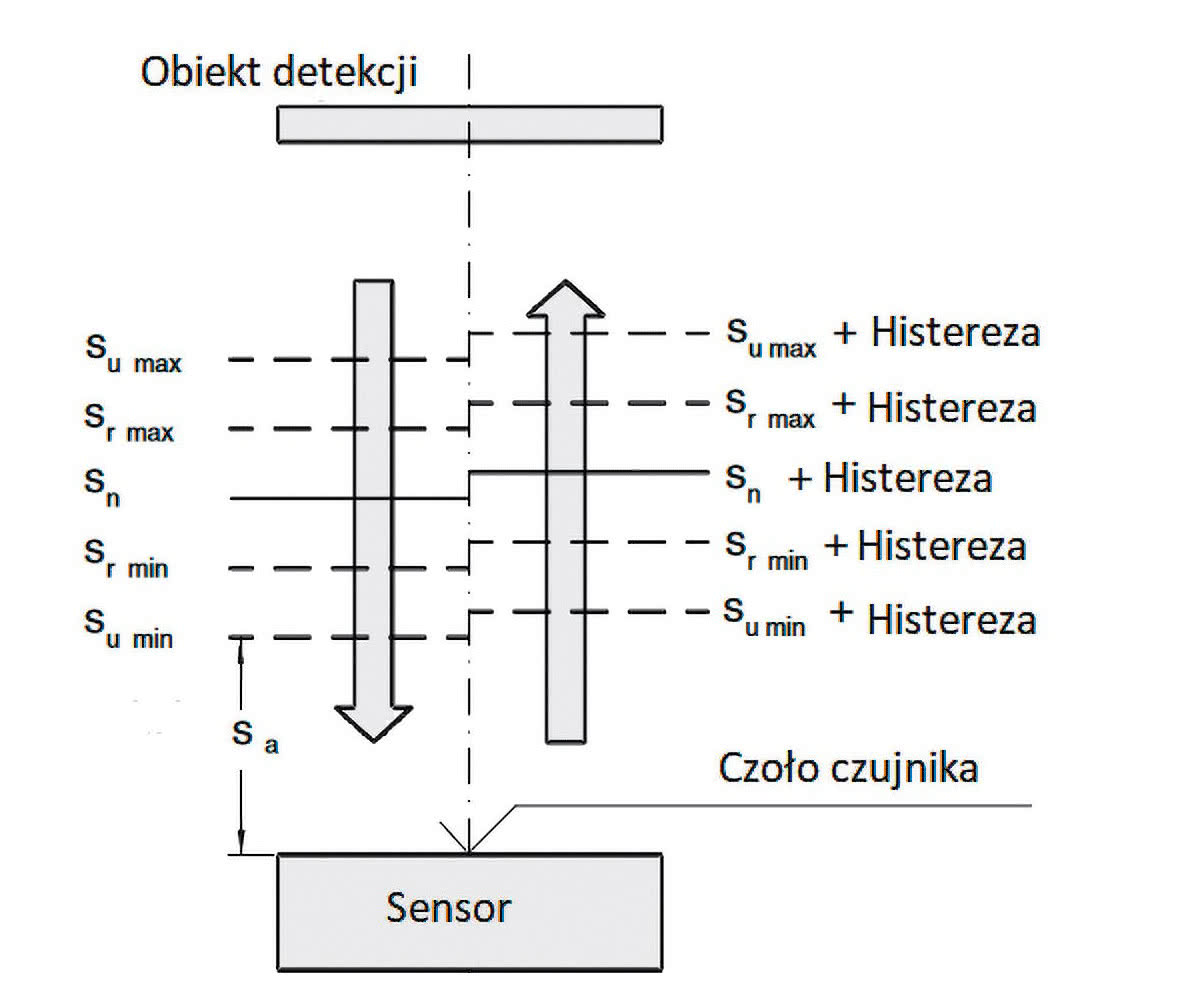

Zasięg detekcji (sensing distance) jest kluczowym parametrem czujników zbliżeniowych. Według normy IEC 60947-5-2 poświęconej sensorom tego rodzaju jest to odległość, przy której wzorcowy obiekt poruszający się w kierunku czoła (powierzchni wykrywania) czujnika powoduje zmianę jego sygnału wyjściowego. Obiekt wzorcowy jest zdefiniowany jako kwadratowa płytka o grubości 1 mm, wykonana ze stali Fe 360, o długości boku równej większej z dwóch wartości: średnicy czoła sensora albo trzykrotności nominalnej odległości wykrywania (nominal sensing distance, Sn). Ta ostatnia jest wartością znamionową, która nie uwzględnia odchyłek spowodowanych warunkami zewnętrznymi. Rzeczywista wartość odległości detekcji (effective sensing distance, Sr) jest z kolei parametrem wyznaczanym w określonych warunkach (temperaturze, napięciu) i w przypadku indukcyjnych czujników zbliżeniowych powinna mieścić się w przedziale 90% – 110% nominalnej odległości wykrywania. Definiuje się oprócz tego użyteczną oraz gwarantowaną odległość detekcji. Pierwsza (usable sensing distance, Su) mierzona jest w określonych zakresach temperatury oraz napięcia i powinna wynosić 90% – 110% Sr. Gwarantowana odległość detekcji (assured sensing distance, Sa) w przypadku indukcyjnych sensorów zbliżeniowych musi z kolei zawierać się w przedziale od 0% do 81% nominalnej odległości wykrywania. Generalnie im większa jest średnica czoła czujnika, tym większy zasięg detekcji.

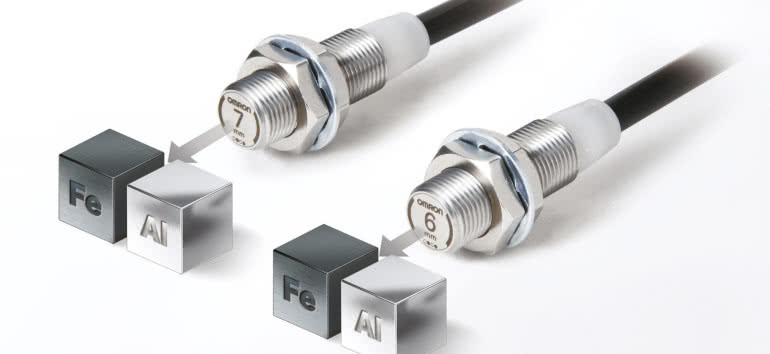

Czujniki factor 1

Zasięg detekcji należy zestawić z oczekiwaną odległością wykrywanego obiektu od czoła czujnika. Nie jest to jednak takie oczywiste. Ten parametr sensorów indukcyjnych zależy bowiem od tego, z jakiego materiału jest wykonany obiekt detekcji, natomiast wartość, która jest podawana w kartach katalogowych czujników, jest zasięgiem wykrywania przedmiotów wykonanych ze stali. Dla innych metali zamieszczane są współczynniki korygujące, które określają, o ile w konkretnym przypadku zasięg detekcji jest mniejszy. Jeżeli na przykład dla danego czujnika wynosi on 3 milimetry, a dla aluminium współczynnik korekcji jest równy 0,5, rzeczywista odległość wykrywania przedmiotów z tego metalu będzie wynosić 1,5 milimetra. Jeśli w karcie katalogowej sensora nie podano wartości współczynników korygujących, można przeważnie przyjąć typowe wartości, na przykład: dla stali niedrzewnej 0,7, a dla miedzi 0,2. Jeżeli natomiast obiektem detekcji jest folia aluminiowa albo materiał niemetaliczny pokryty cienką powłoką z aluminium lub z miedzi zasięg detekcji można przyjąć za zbliżony do tego zadeklarowanego dla przedmiotu wzorcowego ze stali.

Odległość wykrywania materiałów innych niż stal może być nawet o 70% mniejsza od wzorcowej. Ponadto zależność zasięgu od typu materiału przedmiotu detekcji utrudnia kompletowanie systemu pomiarowego. Alternatywą są czujniki indukcyjne ze współczynnikiem korekcji wynoszącym 1 dla wszystkich metali (factor 1), zapewniające taką samą odległość detekcji bez względu na materiał wykrywanego obiektu. Zasadnicza zmiana konstrukcyjna w sensorach tego rodzaju dotyczy liczby cewek – zamiast jednej, wykorzystują wiele niezależnych cewek nadawczych i odbiorczych. Oprócz stałego zasięgu detekcji czujniki factor 1 charakteryzują się większą odpornością na zaburzenia elektromagnetyczne, trwałością i swobodą montażu.

Na co jeszcze zwrócić uwagę?

Trzeba się upewnić, że wybrany czujnik indukcyjny nie jest za duży, aby mógł wykryć obiekt detekcji. Generalnie przyjmuje się, że wykrywany przedmiot powinien być trzykrotnie większy od średnicy czoła sensora. Należy także zestawić częstotliwość przełączania czujnika z tym, jak często może być on w danym zastosowaniu aktywowany. Warto ponadto zwrócić uwagę na histerezę – jest to różnica pomiędzy punktami przełączania w przypadku, gdy obiekt zbliża się i oddala od sensora. Histerezę uwzględnia się w charakterystyce przełączania czujnika, żeby zapobiec jego fałszywym załączeniom spowodowanym wibracjami.

Kolejna ważna cecha to rodzaj wyjścia sensora. Czujniki dwuprzewodowe to zazwyczaj proste przełączniki o dużym prądzie wyjściowym, które bezpośrednio włączają oraz wyłączają urządzenia wyjściowe. Sensory trójprzewodowe mają wyjścia tranzystorowe o małym prądzie wyjściowym, gdyż zwykle przełączają niskoprądowe wejścia logiczne, na przykład sterowników PLC. Dostępne są czujniki z wyjściami PNP, NPN albo obu typów. Trzeba także wybrać odpowiednią do potrzeb danej aplikacji konfigurację wyjścia, to znaczy zdecydować, czy aktywacja sensora zbliżeniowego zamyka, czy otwiera obwód wyjściowy. Czasem najlepszym rozwiązaniem może się z kolei okazać wybór czujnika programowalnego, którego zasięg wykrywania albo typ wyjścia można zmieniać stosownie do potrzeb.

Czujniki pojemnościowe

Tytułowe sensory wykrywają zmiany pojemności elementu pomiarowego na skutek pojawienia się w jego zasięgu obiektu detekcji. Czujnik pojemnościowy to w praktyce otwarty kondensator. Między jego elektrodami wytwarzane jest pole elektryczne. Jeżeli w jego zasięgu znajdzie się przedmiot, który wykonano z materiału o stałej dielektrycznej większej, niż wynosi ten parametr w przypadku powietrza, pojemność kondensatora rośnie. Zmiana ta jest mierzona i powoduje przełączenie sygnału na wyjściu sensora.

Wyróżnić można dwa typy czujników pojemnościowych: z elektrodą GND i bez. Pierwsze sprawdzają się szczególnie w detekcji obiektów z materiałów nieprzewodzących, takich jak olej, szkło, drewno i tworzywa sztuczne, choć mogą również wykrywać materiały przewodzące. Sensory w tej wersji nadają się do montażu wpuszczanego (flush), w przeciwieństwie do czujników bez elektrody GND, w przypadku których funkcję brakującej elektrody pełni sam obiekt detekcji.

Główną zaletą pojemnościowych czujników zbliżeniowych jest to, że wykrywają obiekty metalowe (często przy większym zasięgu niż sensory indukcyjne), jak i te niewykonane z metalu, na przykład przedmioty z tworzyw sztucznych. Wykorzystuje się je ponadto w pomiarach poziomu cieczy i w detekcji materiałów sproszkowanych i granulowanych. Z drugiej strony na wynik detekcji wpływa w ich przypadku temperatura otoczenia oraz wilgotność. Czujniki pojemnościowe nie są także tak powtarzalne i szybkie jak indukcyjne. Są oprócz tego wrażliwe na metalowe opiłki i niemetaliczne cząstki. Generalnie zresztą, ze względu na dużą odległość wykrywania i reagowanie zarówno na metalowe, jak i niemetalowe przedmioty, należy się upewnić, że warunki w ich przestrzeni detekcji nie będą zafałszowywać jej wyników.

Czujniki magnetyczne, optyczne i ultradźwiękowe

Czujniki magnetyczne przeważnie zbudowane są z dwóch blaszek z materiału ferromagnetycznego, które zamyka się w rurce wypełnionej gazem obojętnym. Pod wpływem zewnętrznego pola magnetycznego ulegają one namagnesowaniu. W następstwie tego blaszki o przeciwnych biegunach przyciągają się i łączą, zamykając w ten sposób obwód elektryczny. Sensory magnetyczne są generalnie przeznaczone do pomiaru obecności lub braku obiektu. Zwykle wyróżnia je szybkość działania, dzięki czemu nadają się na przykład do pomiaru dużych prędkości obrotowych. Problemem w ich przypadku mogą być z kolei silne wibracje, powodujące zwieranie się blaszek nawet już po usunięciu źródła zewnętrznego pola magnetycznego.

Czujniki optyczne (fotoelektryczne) standardowo zbudowane są z następujących elementów: źródła światła (diody LED, diody laserowej), jego odbiornika (fotodiody, fototranzystora) oraz obwodów dodatkowych, które wzmacniają odbierany sygnał. Wyróżnia się kilka ich konfiguracji ze względu na różnice w sposobie emisji i detekcji światła. Przykład to sensory z odbiornikiem i nadajnikiem w oddzielnych obudowach znajdujących się po przeciwnych stronach przestrzeni detekcji. Pojawienie się w niej obiektu przerywa strumień światła i jest wykrywane. Jest to najbardziej niezawodny, ale zarazem najdroższy typ czujników fotoelektrycznych. Zapewniają także zwykle największy zasięg detekcji. Alternatywą są sensory, w których nadajnik i odbiornik są umieszczone w jednej obudowie po tej samej stronie przestrzeni detekcji, zaś naprzeciwko znajduje się reflektor. Ich zaletą jest łatwiejsza instalacja, a ograniczeniem zakłócenia od odblaskowych powierzchni w otoczeniu. Najłatwiejsze w montażu są czujniki trzeciego typu, w których funkcję reflektora pełni sam obiekt detekcji.

W analogicznych konfiguracjach dostępne są sensory ultradźwiękowe. Wyróżnia je szybkość działania i większy niż w przypadku innych typów czujników zasięg detekcji. Sprawdzają się poza tym w wykrywaniu obiektów o różnych właściwościach powierzchni.

Monika Jaworowska