Stanowisko badawcze prototypu systemu sterowania podwoziem przednim samolotu pasażerskiego

| TechnikaWarszawski Instytut Lotnictwa zaprojektował i wykonał stanowisko badawcze służące do testowania zachowania prototypowego układu sterowania podwoziem samolotu Airbus A320. W aplikacji wykorzystano środowisko LabVIEW, zapewniające gotowy zestaw funkcji oraz platformę pomiarową PXI pracującą pod kontrolą systemu czasu rzeczywistego, co umożliwiło opracowanie i uruchomienie stanowiska w bardzo krótkim czasie.

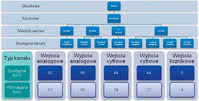

Rys. 1. Architektura stanowiska badawczego - dwie różne konfiguracje obsługiwane przez jeden system kontrolno-pomiarowy

Rozwiązania stosowane w systemach kontrolno-pomiarowych mają zwykle ściśle zdefiniowaną funkcjonalność i konfigurację sprzętową. Zaprojektowanie sprzętu oraz opracowanie oprogramowania pod kątem konkretnej aplikacji znacznie ogranicza możliwości rozbudowy. W przypadku stanowisk badawczych sytuacja jest bardziej skomplikowana. Tego typu systemy powinny zapewniać możliwości zmiany konfiguracji sprzętowej oraz funkcjonalności przy jak najmniejszym nakładzie pracy i środków.

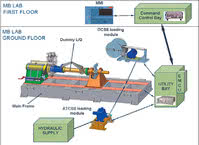

Celem międzynarodowego projektu DRESS (Distributed & Redundant Electromechanical Nose Wheel Steering System) było opracowanie prototypu elektrycznego układu sterowania podwoziem przednim samolotu pasażerskiego. Zespół naukowców z Pracowni Podwozi Lotniczych Instytutu Lotnictwa współuczestniczył we wspomnianym projekcie. Jego zadaniem było zaprojektowanie i wykonanie stanowiska badawczego, które umożliwiłoby przetestowanie prototypu w warunkach laboratoryjnych, wykorzystując symulację rzeczywistych warunków.

Zważywszy na fakt, że testowanym elementem jest prototyp układu, należało tak zaprojektować stanowisko badawcze, aby zapewnić elastyczność w doborze funkcjonalności, co wiąże się często z modyfikacją konfiguracji sprzętowej układu kontrolno-pomiarowego. Instytut Lotnictwa, który był głównym wykonawcą stanowiska, zaprojektował i wykonał konstrukcję mechaniczną oraz sformułował założenia dla oprogramowania sterującego stanowiskiem.

Firma Veritech, będąca partnerem National Instruments, zapewniła ze swej strony wsparcie przy opracowaniu aplikacji sterującej. Proces testowania układu sterowania podwoziem wymaga od stanowiska badawczego elastyczności, ponieważ powinno ono umożliwiać symulowanie zarówno statycznych, jak i dynamicznych obciążeń występujących na poziomie osi kół podwozia przedniego.

Takie założenia wymusiły na projektantach konieczność opracowania stanowiska o zmiennej konfiguracji sprzętowej będącej w stanie zasymulować zarówno zjawiska występujące podczas kołowania samolotu po pasie startowym, jak i występujące po przyziemieniu samolotu, gdy porusza się jeszcze z bardzo dużą prędkością. Przyjęto rozwiązanie oparte na dwóch konfiguracjach sprzętowych stanowiska, związanych z wymuszeniami, które oddziałują na układ podwozia samolotu, symulując odpowiednie warunki.

Układ, w którego skład wchodzi silnik hydrauliczny (ATCSS), symuluje warunki spotykane w czasie kołowania samolotu z niewielką prędkością po płycie lotniska. Mamy tutaj do czynienia z dużymi momentami skręcającymi, których zmiany charakteryzują się niewielką częstotliwością - do 4Hz, ale zakres skręcania wynosi ± 90°. Dodatkowo, układ z silnikiem elektrycznym (DCSS) i zestawem dwóch kół o zadawanym niewyważeniu, rozpędzający się do prędkości 4000 obr./min, gwarantuje generowanie momentu skręcającego o znacznie większej częstotliwości zmian, ale mniejszym zakresie skręcenia (do 5°).

Przedstawione powyżej rozwiązanie pozwoliło opracować stanowisko, które spełnia wymagania stawiane przy testowaniu prototypu układu sterowania podwoziem przednim samolotu, nie powodując nadmiernego zwiększenia rozmiarów systemu. Zastosowanie platformy pomiarowej bazującej na komputerze PXI umożliwiło ścisłą synchronizację kart pomiarowych, dzięki czemu udało się uzyskać dużą spójność danych pomiarowych.

Aplikacja opracowana za pomocą LabVIEW wykorzystuje nową funkcjonalność środowiska, dzieląc obsługę poszczególnych wątków na dwa rdzenie procesora, co zapewnia stabilną pracę systemu i gwarantuje wykonywanie wszystkich zadań w oczekiwanym czasie. Dzięki zastosowaniu rozwiązań służących do identyfikacji uruchomionej konfiguracji sprzętowej aplikacja sama rozpoznaje tryb pomiarowy, w którym powinna się uruchomić.

Główna część kontrolno-pomiarowa została przygotowana w taki sposób, aby w pełni wykorzystać możliwości systemu czasu rzeczywistego, w którym pracuje. Jego użycie sprawia, że aplikacja działa stabilniej, co jest niezwykle istotne, zważywszy na fakt, że stanowisko badawcze znajduje się w innym pomieszczeniu niż obsługujący je naukowcy.

Oprócz zapewnienia stabilności gwarantującej wysoki stopień bezpieczeństwa stanowiska badawczego, dodatkowym wyzwaniem było dostarczenie odpowiednich sygnałów do zewnętrznych układów pomiarowych, wykonanych przez innych uczestników projektu w możliwie najkrótszym czasie. Wielowątkowość aplikacji i synchronizacja kart pomiarowych PXI umożliwiły realizację tego zadania z opóźnieniami na poziomie pojedynczych milisekund.

Oprócz generowania skalowanych sygnałów, które zmierzono bezpośrednio na stanowisku badawczym, należało również wygenerować sygnały będące wynikiem analizy kilku wejść pomiarowych. Zadanie to wymagało optymalizacji procesu przetwarzania danych oraz ich odpowiedniej synchronizacji, aby uzyskać spójność w czasie. Platforma PXI oraz środowisko programowania LabVIEW firmy National Instruments pozwoliły na sprawne opracowanie części kontrolno-pomiarowej stanowiska badawczego.

Zaprezentowana konfiguracja sprzętowa zapewnia możliwość podłączenia dodatkowych sygnałów oraz rozbudowę systemu o nowe moduły pomiarowe. Aplikacja pomiarowa, dzięki swojej modułowej budowie, umożliwia prostą implementację dodatkowych funkcjonalności, a oferowane przez środowisko LabVIEW funkcje, związane z analizą sygnałów, sprawiają, że proces ten staje się jeszcze łatwiejszy.

Rafał Kajka (Instytut Lotnictwa)

Bogdan Iwiński (Veritech)

National Instruments Poland Sp. z o.o.

www.ni.com