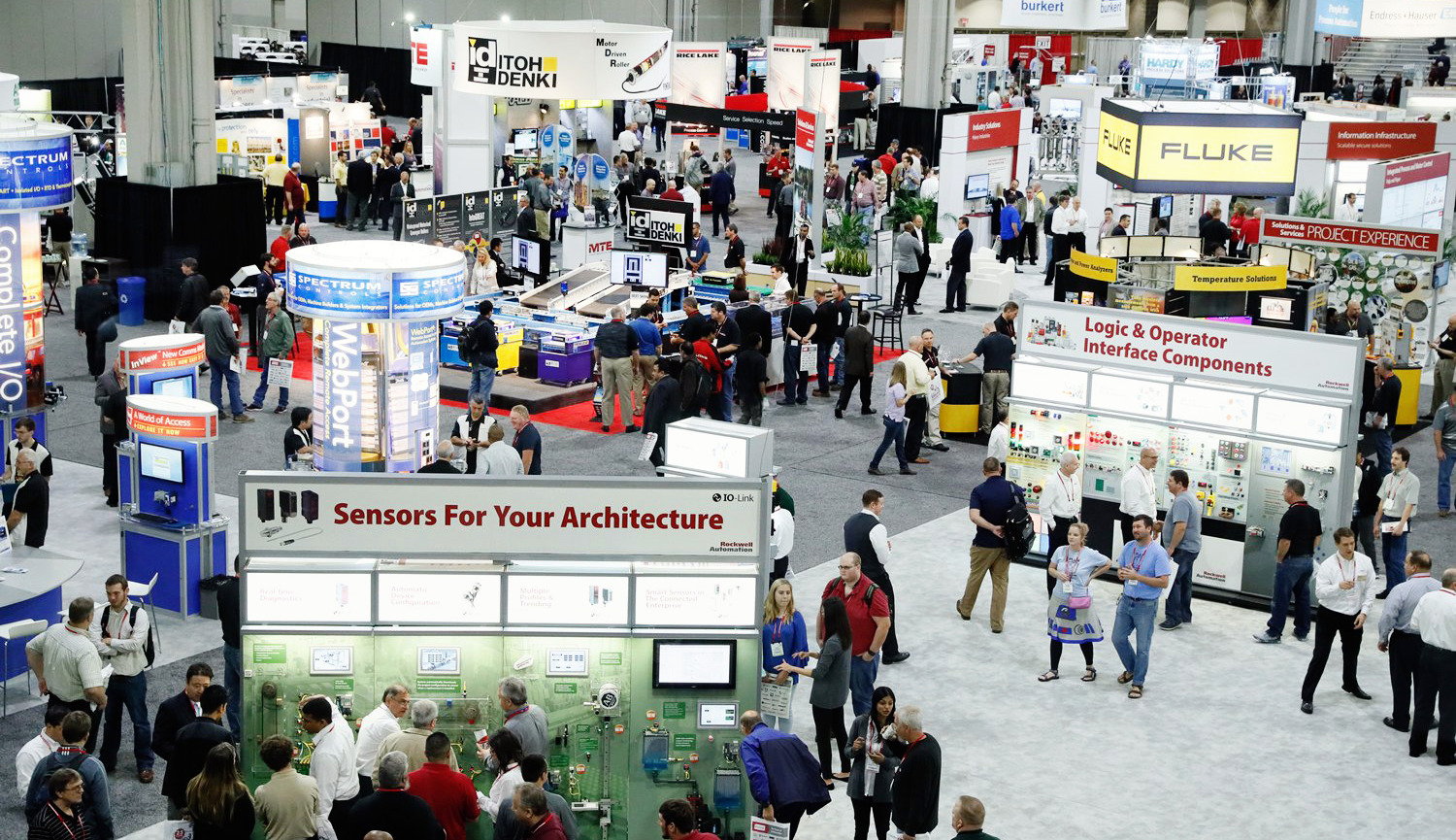

Wokół omawianej tematyki koncentrowały się wystąpienia prelegentów i dyskusje na towarzyszących targom forach, które pogrupowane były w tematy odpowiadające konkretnym branżom, np. motoryzacyjnej, spożywczej, energetycznej, chemicznej, czy też dla producentów maszyn. Dużym zainteresowaniem cieszyły się praktyczne sesje techniczne zorganizowane na urządzeniach w bogato wyposażonych laboratoriach. Z kolei w części wystawienniczej można było zapoznać się nie tylko z rozwiązaniami Rockwella, ale również ponad stu współpracujących z nim firm partnerskich - np. Fanuc Robotics, Festo, Fluke, Pepperl+Fuchs, FLIR Systems czy strategicznych partnerów koncernu - Cisco oraz Endress+Hauser.

Jak podają organizatorzy, targi odwiedziło ponad 10 tys. profesjonalistów z całego świata. Relację rozpoczynamy od przedstawienia zagadnień omawianych podczas całodniowego cyklu spotkań - Automation Perspectives. To główne wydarzenie targów, podczas którego prezentowano podejście firmy do budowy inteligentnego przemysłu, trendy rynkowe, wizję rozwoju oraz nowości produktowe.

Jaki jest nowoczesny przemysł?

Cykl prezentacji rozpoczął prezes i dyrektor zarządzający firmy Rockwell Automation - Blake Moret. Wskazał on trzy trendy, które są najważniejsze dla branży przemysłowej. Pierwszym jest wzrost znaczenia klasy średniej społeczeństwa w przypadku rynków wschodzących, co przekłada się na potrzeby zwiększania produkcji przemysłowej dóbr konsumpcyjnych. Niesie to za sobą również wzrost konkurencyjności przedsiębiorstw. Drugim ważnym trendem jest fakt starzenia się wykwalifikowanej kadry inżynierskiej, co tworzy lukę na rynku pracy, która powinna być wypełniana przez inżynierów znających nowe technologie. Trzeci aspekt rozwoju to z kolei globalizacja wymuszająca ciągłe konkurowanie firm i nacisk na poprawę produktywności oraz efektywności.

Powyższym zjawiskom towarzyszą silne trendy w automatyzacji, jakimi są malejące ceny podzespołów i urządzeń, coraz większe scalanie się warstwy IT z poziomem produkcyjnym (czyli OT) oraz coraz większe możliwości przetwarzania i analizy danych. Wszystko to jest podstawą dla inteligentnego przemysłu. Dlatego też, co podkreślił Moret, Rockwell Automation koncentruje się na ciągłym rozwoju oferty według koncepcji The Connected Enterprise, co ma umożliwiać klientom osiągnięcie większej produktywności i konkurencyjności.

Jako przykład podane zostały wyniki uzyskane w jednej z fabryk, gdzie po wdrożeniu zintegrowanych systemów osiągnięto wzrost produktywności około 4-5% rocznie, czas rotacji magazynu zmniejszył się ze 120 do 82 dni przy jednoczesnym wzroście terminowości dostaw z 80% do 96%. Dodatkowo osiągnięto 50-procentowy wzrost jakości przy zmniejszeniu wydatków inwestycyjnych o 30%.

Cyfrowe fabryki i cyberbezpieczeństwo

Podczas panelu dyskusyjnego omawiano z kolei główne problemy i bariery w rozwoju cyfrowych fabryk. Uczestnikami dyskusji byli, oprócz reprezentantów koncernu, przedstawiciele firm Cisco i Microsoft. Zastanawiano się między innymi nad tym jak przyspieszyć drogę transformacji, aby szybciej łączyć warstwy IT i OT oraz jakie wymogi sprzętowe są z tym związane. Rozmówcy zwracali również uwagę na kwestie kwalifikacji przyszłej kadry pracowniczej, które są istotnym elementem we wdrażaniu nowych technologii, a także konieczności redefinicji kluczowych umiejętności i tworzenia nowych zawodów dostosowanych do wymagań inteligentnej produkcji.

Dużą część rozmowy poświęcono prawdopodobnie największej barierze w rozwoju cyfrowego przemysłu, jaką jest W realizacji omawianych celów mają pomagać produkty, takie jak FactoryTalk ProductionCentre oraz PlantPAx DCS, które w 2016 roku zostały rozbudowane o nowe możliwości. Modułowa aplikacja FactoryTalk ProductionCentre to skalowalne rozwiązanie MES skierowane na określone potrzeby produkcyjne - jakość, wydajność, śledzenie produkcji, itd. Jest ona integrowana z systemem planowania produkcji (ERP), co pozwala śledzić zlecenia produkcyjne oraz parametry procesów technologicznych. Użytkownicy mogą swobodnie rozbudowywać aplikację, dokładając moduły do istniejącej infrastruktury oraz wzbogacać ją o nowe funkcje. Przykładowo wdrażanie można zacząć od maszyny lub linii produkcyjnej, a później rozwijać aż do utworzenia całościowego systemu MES. Omawiane moduły będą w bieżącym roku uzupełnione o kolejne aplikacje do zarządzania magazynem i integracji procesów.

W realizacji omawianych celów mają pomagać produkty, takie jak FactoryTalk ProductionCentre oraz PlantPAx DCS, które w 2016 roku zostały rozbudowane o nowe możliwości. Modułowa aplikacja FactoryTalk ProductionCentre to skalowalne rozwiązanie MES skierowane na określone potrzeby produkcyjne - jakość, wydajność, śledzenie produkcji, itd. Jest ona integrowana z systemem planowania produkcji (ERP), co pozwala śledzić zlecenia produkcyjne oraz parametry procesów technologicznych. Użytkownicy mogą swobodnie rozbudowywać aplikację, dokładając moduły do istniejącej infrastruktury oraz wzbogacać ją o nowe funkcje. Przykładowo wdrażanie można zacząć od maszyny lub linii produkcyjnej, a później rozwijać aż do utworzenia całościowego systemu MES. Omawiane moduły będą w bieżącym roku uzupełnione o kolejne aplikacje do zarządzania magazynem i integracji procesów.

Z kolei najnowsza wersja rozproszonego systemu sterowania PlantPAx ma ułatwiać producentom modernizację zakładów i skracać czas wprowadzania produktów na rynek. Ma ona wbudowane strategie sterowania procesami, a także nowe możliwości w zakresie komunikacji sieciowej, w szczególności w zakresie mobilności. PlantPAx wspiera też zdalny dostęp do systemu, umożliwiając użytkownikom tworzenie ekranów i wgląd do danych procesowych z poziomu dowolnej platformy mobilnej obsługującej język HTML5. Wykorzystane w oprogramowaniu sterowanie predykcyjne pozwala na przewidywalne zarządzanie zewnętrznymi, złożonymi zaburzeniami oraz prowadzenie procesu blisko ograniczeń technologicznych, a w efekcie zwiększanie jego efektywności.

Rozwiązania z grupy FactoryTalk

Na targach zaprezentowano też nową aplikację FactoryTalk TeamOne. Działa ona w systemach iOS oraz Android i łączy w społeczność serwisantów maszyn. Pozwala to na dzielenie się wiedzą, sprawdzenie w czasie rzeczywistym aktualnego stanu urządzeń oraz interakcji z maszynami i alarmami. Rozwiązane problemy są zapisywane w bibliotece jako gotowe porady na przyszłość.

- Korzystając ze swoich urządzeń mobilnych, serwisanci mają możliwość zadawania pytań dotyczących awarii, omawiania problemów i swobodnej wymiany informacji z innymi uczestnikami społeczności. Pozwala to znacząco zmniejszyć czas dochodzenia do rozwiązania problemu. To nie jest komunikacja między klientem a serwerem - każde urządzenie jest inteligentnym węzłem - mówił Kyle Meissner, który w firmie w Rockwell Automation zajmuje się rozwiązaniami mobilnymi. - To pierwsza aplikacja na rynku przemysłowym, która łączy wymianę informacji między człowiekiem a maszyną - dodał. Aplikacja dostępna jest w Google Play oraz iTunes, zaś prezentację demo można zobaczyć na stronie