Zamówienia niedostarczone na czas i zgodnie z ustaleniami z kontrahentem stanowią częsty problem dla firm z sektora przemysłowego ze względu na wysokie umowne kary finansowe. Zakłóca to łańcuch dostaw, często prowadzi do sporów finansowych, a także zaburza ogólne funkcjonowanie firmy produkcyjnej, co wpływa na cały plan produkcji i prowadzi do kolejnych opóźnień. Dlatego tak ważna jest praca według ustalonego harmonogramu i minimalizacja wszystkich czynników mogących wpłynąć na terminowość realizacji zleceń, a dodatkowo komunikacja i sprawna ocena, które zlecenia produkcyjne są lub mogą być zagrożone. Na efektywność produkcji przemysłowej wpływają czasem nieplanowane przestoje, które mają wpływ na wskaźniki KPI. Zakres możliwych problemów jest jednak znacznie szerszy. Obejmują one:

- nieplanowane przestoje w produkcji,

- braki materiałowe - niedobory surowców i innych składników,

- spowolnienie cyklu produkcyjnego,

- nieodpowiednia jakość produkowanych elementów,

- zbyt długi czas na przestawienie,

- wydłużony czas na uruchomienie produkcji.

Widać również, że wśród czynników, które stają się coraz poważniejsze, jest brak powtarzalności w procesie produkcyjnym. Wpływa to negatywnie na możliwość przewidzenia realizacji zlecenia produkcyjnego, co ostatecznie wpływa na efektywność produkcji.

Czas a monitorowanie postępu produkcji

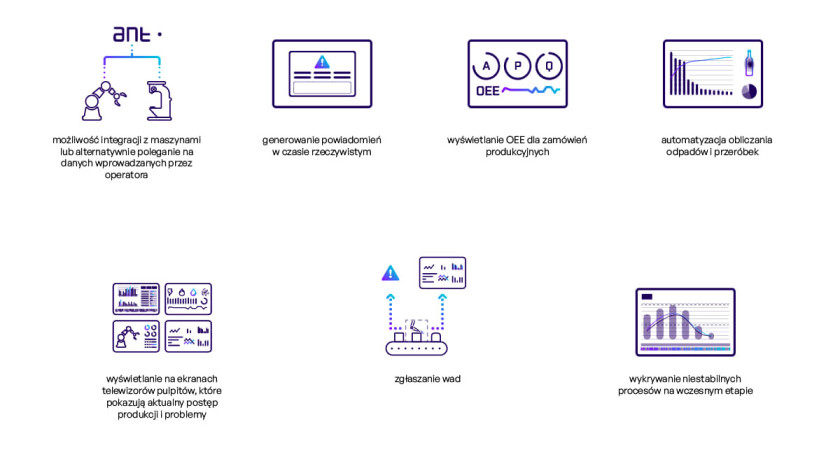

Warto zauważyć, że poszukiwanie przyczyn problemów powinno być prowadzone jak najszybciej. Jeśli wdrożony zostanie monitoring produkcji w czasie rzeczywistym, wówczas możliwe jest uniknięcie papierowych i opóźnionych raportów na koniec zmiany. Co więcej, analizowanie danych w dłuższym okresie czasu będzie zarówno łatwe i dokładne, jak i zapewni szybką reakcję na błędy.

Monitorowanie produkcji w czasie rzeczywistym może być prowadzone przez