Obraz rzeczywisty silnika

Z tych powodów prewencyjne utrzymanie ruchu i regularne serwisowanie maszyn mają istotne znaczenie w utrzymaniu ruchu w przemyśle. Rzetelne i szybkie metody diagnostyczne są niezbędne do tych zastosowań. Termografia stanowi atrakcyjne ekonomicznie narzędzie w utrzymaniu ruchu. Zniszczone bądź zagrożone części mechaniczne lub elektryczne mogą być diagnozowane przez ich własności termiczne. Jeżeli przewodnik, kabel lub bezpiecznik ma defekt, zwiększa się jego rezystancja, powodując zwiększone wytwarzanie ciepła.

Tarcie, nieprawidłowe dopasowanie, luzy, brak symetrii również prowadzą do zwiększonego wydzielania ciepła. Nie tylko istniejące uszkodzenia, ale również potencjalne źródła błędów i zagrożeń mogą być dokładnie i bezpośrednio diagnozowane przy użyciu termografii. Testowanie metodami termograficznymi ma istotne zalety w zestawieniu z alternatywnymi procedurami pomiarowymi. Najważniejszą spośród nich jest możliwość bezinwazyjnego badania układu elektrycznego i jego elementów podczas pracy, więc bez jej przerywania i wpływania na obiekt mierzony.

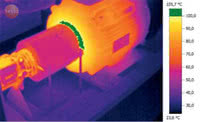

Obraz termograficzny silnika

Można zapobiec przez to kosztownym przestojom i stratom produkcji. Jako metoda bezkontaktowa, termografia pozwala również na pomiar w niedostępnych miejscach. Tym sposobem potencjalne źródła błędów mogą być diagnozowane zanim wystąpi awaria lub pożar. Ostatecznie obraz termograficzny zapewnia precyzyjną wizualizację i możliwość dokumentowania błędów oraz długookresowe porównywanie stanu systemu. Termograficzne metody pomiarowe stosowane są w wielu obszarach aplikacji.

W układach elektrycznych pomiary w podczerwieni są możliwe we wszystkich zakresach napięć. Na przykład nie tylko skrzynki połączeniowe, rozdzielnice, kable, przewody, bezpieczniki, silniki i inne komponenty systemów niskonapięciowych mogą być testowane metodami termowizyjnymi, ale również środki produkcji w zakresie średnich, wysokich i bardzo wysokich napięć (rozdzielnice napowietrzne). Kamery termowizyjne umożliwiają bezpośrednią i dokładną diagnostykę uszkodzonych przewodów albo bezpieczników, luźnych połączeń gwintowych lub zaciskowych, przeciążonych przełączników albo uszkodzonych izolacji skrzynek przełącznikowych.

Mirosław Muter

Testo Sp. z o.o.

www.testo.com.pl