Ciągła detekcja blokady za pomocą pomiaru radiometrycznego

Czym są podgrzewacze cyklonowe i gdzie są stosowane?

Ciąg technologiczny produkcji cementu składa się z pieca obrotowego (o kształcie cylindrycznym), który służy do ogrzewania mieszanki kamienia wapiennego i gliny (mączki surowcowej) w temperaturach od 1 400°C do 1 500°C (2,550°F do 2,730°F). Dla zapewnienia efektywności cieplnej całego zakładu i oszczędności energii, instaluje się szereg podgrzewaczy cyklonowych, w których gaz pochodzący z pieca obrotowego wykorzystywany jest do wstępnego podgrzania mączki surowcowej do ponad 900°C.

Wyzwania związane z procesami zachodzącymi w podgrzewaczu cyklonowym

Chociaż podgrzewacze tego typu oferują wysoką wydajność, to mają też tendencję do blokowania się. Sole, np. siarczan i chlorek sodu i potasu, mogą przechodzić do postaci pary (resublimacja), a po osiągnięciu odpowiednio niskiej temperatury ponownie się skraplać. Kondensacja zachodzi zwykle wewnątrz podgrzewacza, a wilgotny osad ciekłych soli powoduje zbrylanie mączki surowcowej w twardy osad, zwykle na powierzchni, o którą uderza strumień gazów. Może to doprowadzić do zatkania układu w takim stopniu, że zostanie zablokowany przepływ powietrza w piecu. Konieczne jest wówczas przerwanie procesu i ręczne usunięcie osadu. W związku z tym niezbędne jest ciągłe monitorowanie ilości osadu w podgrzewaczu.

Wyzwania związane z wykrywaniem blokady

Rozwiązanie konwencjonalne

Ekstremalne temperatury procesu, silne ścieranie i grube warstwy osadu wykluczają wszystkie techniki pomiarowe, związane z bezpośrednią ekspozycją na warunki procesu. W tej sytuacji najlepszą alternatywę stanowi pomiar radiometryczny, z zastosowaniem promieniowania gamma, które przenika przez grube ściany zbiornika, a detektor mierzy wielkość absorpcji promieniowania przez medium procesowe. W ten sposób możliwe jest określenie grubości osadu zalegającego na drodze przebiegu wiązki pomiarowej. Jednak wysokie temperatury panujące w obrębie podgrzewacza cyklonowego mają również wpływ na parametry metrologiczne samego detektora. Konieczne jest więc chłodzenie instalacji za pomocą sieci rurociągów wokół czujnika, aby obieg wody utrzymywał jego temperaturę. Dodatkowy płaszcz wodny detektora również zapewnia wyższą aktywność źródła, aby natężenie promieniowania nie spadło poniżej progu detekcji.

Minimalne wymagania konserwacyjne i ograniczenie przestojów

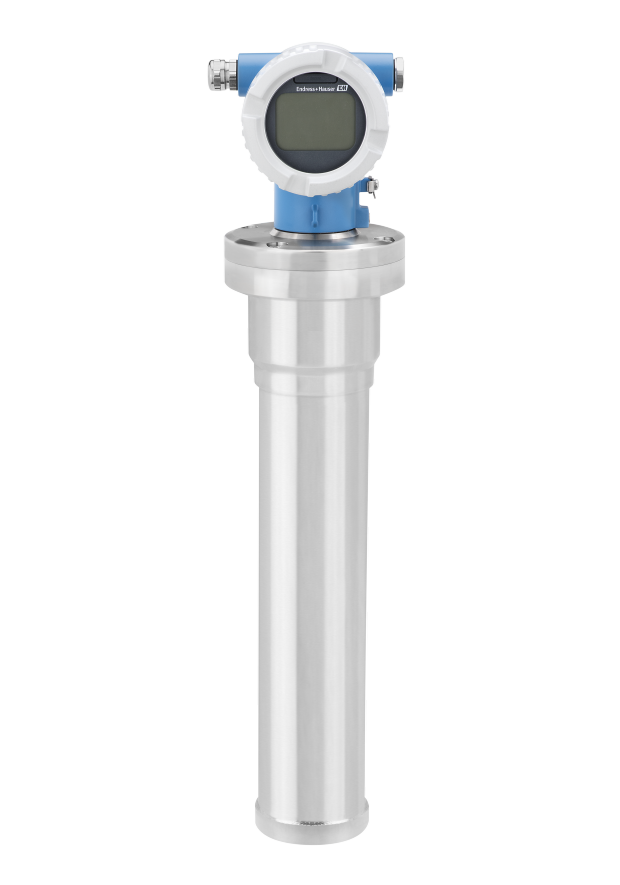

Endress+Hauser jest pionierem w dziedzinie radiometrii. Zebrane w ciągu 50 lat doświadczenie sprawia, że czujniki nowej generacji – Gammapilot – przewyższają poprzednie rozwiązania. Innowacyjny kompaktowy detektor promieniowania gamma – FMG50 – to jedyne rozwiązanie tego typu na rynku, które może być zasilane z pętli prądowej, co znacząco obniża koszty prac konstrukcyjnych i instalacji urządzenia. Dzięki innowacyjnej technologii wykonania czujnika, możliwa jest praca w temperaturach otoczenia do 80°C (176°F) bez dodatkowego chłodzenia. Ponadto urządzenie wyposażono w bezprzewodowy interfejs Bluetooth®, który umożliwia zdalną obsługę poza zasięgiem wiązki promieniowania i wysokich temperatur. Przetwornik posiada też Heartbeat Technology. Dzięki temu możliwa jest weryfikacja bez przerywania procesu. FMG50 stworzono zgodnie z normą PN-EN 61508, co gwarantuje wysoki poziom bezpieczeństwa i pozwala na pracę w aplikacjach SIL2 i SIL3.

Sprawdzony w ekstremalnych warunkach procesowych

Aby sprawdzić stabilność przetwornika Gammapilot FMG50 w wysokiej temperaturze, przeprowadzono testy obiektowe na całym świecie w podgrzewaczach cyklonowych, podczas których stale monitorowano temperaturę czujnika i otoczenia. Wszystkie testy wykazały stabilność parametrów eksploatacyjnych przyrządu. Aktualnie urządzenie z powodzeniem funkcjonuje w instalacji na terytorium Zjednoczonych Emiratów Arabskich, gdzie oprócz wysokiej temperatury procesu, notowane są także wysokie temperatury otoczenia przekraczające 45°C (113°F).

Gammapilot FMG50 – realne oszczędności

Więcej na: www.pl.endress.com