Firma Roche opracowała nową technologię, która ułatwia badanie i monitorowanie pacjentów zarażonych wirusem HIV w rejonach o ograniczonym dostępie do infrastruktury medycznej.

System XTS zwiększa dostępność testów na obecność wirusa HIV

Firma Roche opracowała nową technologię, która ułatwia badanie i monitorowanie pacjentów zarażonych wirusem HIV w rejonach o ograniczonym dostępie do infrastruktury medycznej. Karta Cobas Plasma Separation Card (PSC) do oddzielania osocza krwi eliminuje konieczność chłodzenia próbek podczas transportu do laboratorium. Istotną rolę w procesie jej produkcji odgrywa eXtended Transport System (XTS) – dynamiczny, kompaktowy system transportowy firmy Beckhoff o szerokim zakresie zastosowań. Jego elastyczność umożliwiła zwiększenie efektywności przy jednoczesnym ograniczeniu kosztów produkcji PSC, otwierając drogę do popularyzacji nowej technologii.

Grupa Roche z siedzibą w Bazylei w Szwajcarii działa w ponad 100 krajach i zatrudnia około 94 000 pracowników na całym świecie. Firma jest jednym z liderów w dziedzinie medycyny indywidualnej, przede wszystkim dzięki efektom synergii uzyskanym z połączenia obszarów diagnostyki i farmakologii. Ta pierwsza inicjuje bowiem procesy prowadzące do opracowania nowych farmaceutyków, stanowiąc tym samym istotny element łańcucha tworzenia wartości. Potencjał ten firma wykorzystała m.in. w swoim zakładzie produkcyjnym w niemieckim Mannheim, w którym zatrudnia ok. 8300 pracowników. Placówka specjalizuje się w produkcji tzw. Plasma Separation Cards – kart do oddzielania osocza z serii Cobas o wysokiej czułości diagnostycznej zgodnej z zaleceniami Światowej Organizacji Zdrowia. Nowy produkt umożliwia proste i bezpieczne pobieranie próbek krwi w celu przeprowadzenia testów na obecność wirusa HIV oraz doboru odpowiedniej terapii antyretrowirusowej.

Kompaktowa karta Cobas PSC (niewiele większa od karty kredytowej) umożliwia realizację testów już na podstawie niewielkiej ilości krwi pobranej z palca pacjenta, a jednocześnie znacznie ułatwia jej transport do laboratorium. Ma to szczególne znacznie m.in. w rejonach wiejskich Afryki Subsaharyjskiej (jest taka? ?)pozbawionych dostępu do infrastruktury medycznej, gdzie przeprowadzenie każdego testu HIV wiąże się z koniecznością przewiezienia próbek do odległego laboratorium. Dzięki karcie Cobas PCS nie trzeba już chłodzić transportowanych próbek, co ma pozytywny wpływ nie tylko na sposób ich pobierania i przygotowywania, ale także na wyniki przeprowadzanych na ich podstawie testów, zapewniając szybką i niezawodną realizację badań nawet w warunkach bardzo wysokich temperatur i wilgotności.

Projekt i realizacja w tym samym czasie

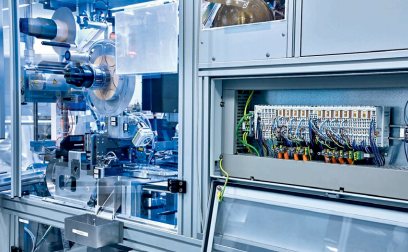

Karty PSC produkowane są na kompaktowej maszynie o wymiarach około 3,5 × 3 m, która składa się szeregu stacji obróbczych połączonych za pomocą systemu XTS (eXtended Transport System) firmy Beckhoff. Urządzenie w całości zaprojektowano i zbudowano w zakładzie Roche w Mannheim, korzystając z doświadczenia specjalistów z Działu Serwisu i Technologii Produkcji. Jak wyjaśnia inżynier Lukas Nagel z firmy Roche, prace projektowe i mechaniczne prowadzone były równolegle, dzięki czemu maszyna już po dwóch latach była gotowa do wdrożenia w produkcji seryjnej. Istotną rolę w tym procesie odegrał system XTS: dzięki jego elastyczności projektanci mogli wielokrotnie modyfikować maszynę, na bieżąco dostosowując ją do zmian projektu. Ogromnym ułatwieniem okazał się fakt, że funkcje systemu XTS definiowane są z poziomu oprogramowania, dzięki czemu można je łatwo modyfikować w zależności od potrzeb.

Wysoka elastyczność systemu była kluczowa także ze względu na skomplikowaną, wielowarstwową budowę karty PCS. – Pierwsza warstwa służy jako nośnik pozostałych. Na nią nakładamy cienką warstwę kleju służącą do przymocowania membrany oddzielającej osocze. Składa się na nią specjalna włóknina oddzielona warstwą separatora chemicznego, który umożliwia przechowywanie osocza nawet przez sześć tygodni – wyjaśnia Lukas Nagel. – Ostatni element stanowi warstwa ochronna z naniesioną etykietą, na której można ręcznie zapisać informacje o pacjencie. Dzięki wielowarstwowej konstrukcji krew szybko schnie i już po chwili jest gotowa do transportu. Po dostarczeniu do laboratorium może zaś zostać w prosty sposób ponownie upłynniona, dzięki czemu jej analiza jest przeprowadzana dokładnie w taki sam sposób jak w przypadku normalnego osocza.

Złożona budowa kart powoduje jednocześnie, że ich produkcja wymaga sporych nakładów: najpierw przygotowywana jest warstwa nośna zapewniająca możliwość transportu próbek. Jest ona docinana i wytłaczana na wymiar, a następnie pokrywana dwoma paskami kleju umożliwiającego zamocowanie włókniny. Aby zapobiec wydostaniu się krwi na zewnątrz, pomiędzy włókninę nanoszony jest punktowo klej, a brzegi są laminowane taśmą. W ten sposób powstaje pierwszy z dwóch półproduktów – spód karty PSC. Równocześnie w drugiej części maszyny wytwarzany jest jego wierzchni odpowiednik. Również i on jest docinany na wymiar, a jego rogi są zaokrąglane, aby ułatwić oddzielenie od siebie obu części. Na koniec obie połowy karty poddawane są kontroli wizualnej, sklejane ze sobą, etykietowane i jeszcze raz dokładnie sprawdzane pod kątem braków.

Uwaga na włókninę

Jak wyjaśnia Lukas Nagel, najważniejszym elementem karty jest włóknina. Jako że materiał ten jest bardzo drogi i delikatny, urządzenie należało zaprojektować tak, by ograniczyć ryzyko jego uszkodzenia.

– Jego cięcie musi być realizowane ściśle według wytycznych z zachowaniem zadanej geometrii, gdyż tylko w ten sposób możemy zredukować koszty odpadu. Co więcej, siły działające na włókninę nie mogą przekraczać 7 N, gdyż grozi to jej deformacją i utratą przepuszczalności.

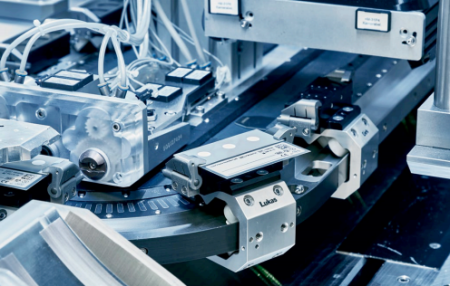

Aby ograniczyć ryzyko uszkodzenia materiału, do jego cięcia wykorzystano laser, a maszynę wyposażono w specjalny system pomiarowy. – Po uruchomieniu urządzenia system przeprowadza pomiar stołu roboczego, z którego pobierana jest membrana, a następnie kontroluje moduły nośne wszystkich dziesięciu karetek systemu XTS. Umożliwia to kompensację tolerancji wszystkich części mechanicznych. Aby do minimum ograniczyć siłę nacisku na membranę, jest ona nanoszona na warstwę kleju za pomocą chwytaków próżniowych – tłumaczy Lukas Nagel. – Zaletą systemu XTS jest to, że wyniki pomiaru tolerancji są archiwizowane w oprogramowaniu i mogą zostać indywidualnie przypisane do każdej karetki. W konwencjonalnych systemach transportowych trzeba by to zrobić mechanicznie na każdej stacji, co znacznie wydłużałoby i komplikowało cały proces. Co więcej, XTS oferuje także funkcję automatycznej identyfikacji detali, dzięki czemu nie ma konieczności stosowania np. dodatkowych kodów QR.

Funkcjonalności te przekładają się bezpośrednio na wydajność procesu produkcji. Pozwalają bowiem wyeliminować sytuacje, w których deformacje włókniny wykrywane są dopiero po wytworzeniu karty.

Lukas Nagel chwali również precyzję i funkcjonalność modułów serwosilników EL7211 i serwowzmacniaczy AX5000 zastosowanych do napędzania zmechanizowanych osi stacji obróbczych, w tym jednostki tnącej, stołów obrotowych i podajnika. Serwowzmacniacz AX5000 dysponuje np. funkcją sondy pomiarowej umożliwiającą zapisanie rzeczywistej pozycji referencyjnejj w czasie rzeczywistym, zależnie od danego zdarzenia. – Funkcja ta znajduje zastosowanie przy wykrawaniu kształtów w taśmie nośnej. Okazała się też bardzo przydatna podczas procesu projektowania. Na początku nie wiedzieliśmy bowiem, jaki powinien być dokładny rozmiar karty ani liczba czy rozkład wyciętych otworów. Wszystko to wyliczyło za nas oprogramowanie. Co więcej, mogliśmy dzięki niemu w prosty sposób zmieniać poszczególne parametry, aby dostosować je do aktualnych potrzeb. W efekcie szybko zoptymalizowaliśmy rozmiar karty, zdefiniowaliśmy liczbę warstw i zaokrągliliśmy narożniki – wylicza Lukas Nagel.

XTS ogranicza gabaryty maszyny

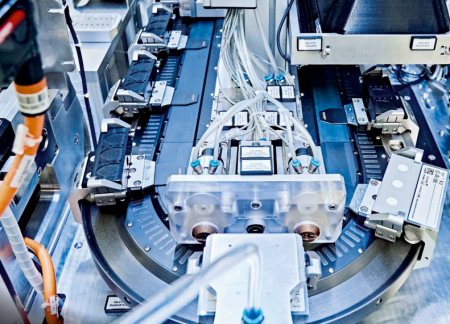

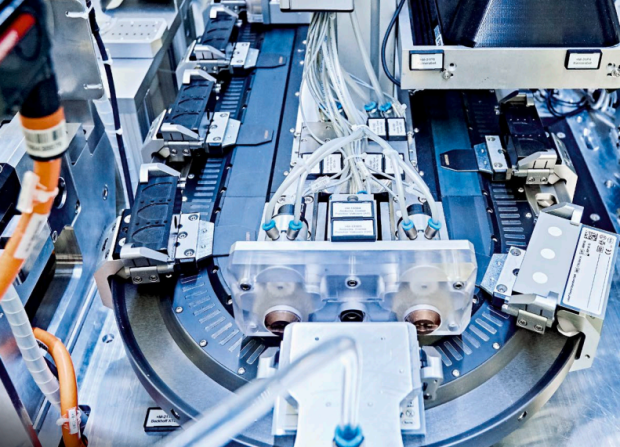

System XTS zapewnia elastyczny transport produktów przy minimalnym zapotrzebowaniu na przestrzeń. – Dzięki XTS nasza maszyna zajmuje niewiele miejsca, a tym samym pozwala optymalnie wykorzystać ograniczoną przestrzeń hali produkcyjnej – wyjaśnia Lukas Nagel. – Nasz system XTS wyposażyliśmy w 10 karetek poruszających się po 3-metrowym torze między poszczególnymi stacjami obróbczymi. Dzieli on przestrzeń produkcyjną na dwie symetryczne części, z których pierwsza jest odpowiedzialna za produkcję i kontrolę spodniej strony karty, a w drugiej wytwarzana jest część górna. Stacja znajdująca się pośrodku docina membranę. W efekcie cały proces produkcyjny realizowany jest za jednym okrążeniem toru. Rozważane przez nas początkowo rozwiązanie bazujące na obrotowym stole indeksującym zajmowałoby zdecydowanie więcej przestrzeni.

System XTS oferuje jednak znacznie więcej korzyści, wśród których na pierwszy plan wysuwa się wysoka dynamika ruchu oraz prosta synchronizacja poszczególnych stacji obróbczych, tak by dostosować działanie szybszych z nich do pracy tych, które realizują bardziej czasochłonne procesy. Efekt taki można uzyskać np. przez skumulowanie wolniejszych czynności. – Najwięcej czasu pochłania laserowe cięcie włókniny oraz powiązane z nim operacje typu pick-and-place. Dzięki XTS możemy przygotować sześć kart, załadować je do stacji do cięcia laserowego, a następnie pojedynczo połączyć z warstwą wierzchnią – wyjaśnia Lukas Nagel. – Gdyby nie wysoka elastyczność systemu XTS musielibyśmy obrabiać znacznie większe kawałki membrany lub wyposażyć linię w kilka dodatkowych stacji buforowych. XTS automatycznie dostosowuje swoją pracę do tempa realizacji najbardziej czasochłonnego procesu, a dodatkowo rejestruje aktualny status i zapotrzebowanie materiałowe dla poszczególnych karetek i na tej podstawie przesuwa je do odpowiednich stacji.

Wysoka elastyczność systemu ma jeszcze jedną zaletę: umożliwia wczesną identyfikację i separację braków. Gdy dana część zostanie rozpoznana jako wadliwa, transportująca ją karetka omija kolejne stacje obróbcze i podąża za innymi aż do wyjścia. W przeciwieństwie do systemów opartych na obrotowym stole indeksującym karetki nie wykonują więc bezproduktywnych przejazdów, a wybrakowane detale nie są poddawane dalszej obróbce.

Oprócz funkcji synchronizacji i unikania kolizji oprogramowanie TwinCAT 3 XTS zapewnia firmie Roche możliwość ograniczenia natężenia prądu regulacji. – Używamy tej funkcji w sytuacji, gdy moduły nośne są mechanicznie mocowane do zacisków. Ograniczenie natężenia prądu regulacji pozwala nam na mechaniczne pozycjonowanie modułów przy zachowaniu możliwości regulacji pozycji za pomocą enkoderów, przydatnej w innych częściach systemu – wyjaśnia Lukas Nagel.

System XTS korzysta z sieci EtherCAT, szeroko stosowanej w aplikacjach przemysłowych na całym świecie. Jej zaletą jest m.in. wysoka prędkość transferu danych i możliwość prostej implementacji w różnych środowiskach przemysłowych. Ale nie tylko: jak podkreśla Lukas Nagel, dzięki jej zastosowaniu firma mogła także znacznie ograniczyć nakłady na okablowanie – wszystko za sprawą midułów I/O EtherCAT P o stopniu ochrony IP 67 umożliwiających połączenie funkcji zasilania i komunikacji w jednym przewodzie.

Linki:

- www.roche.pl

- www.beckhoff.pl/xts

Źródło/prawa autorskie:

Beckhoff Automation

Autor:

Stefan Ziegler

Funkcja / stanowisko:

Dział Komunikacji Marketingowej, Beckhoff Automation

Kontakt:

Beckhoff Automation Sp. z o.o.

Żabieniec, ul. Ruczajowa 15, 05-500 Piaseczno, Polska

Telefon: +48 22 / 750 47 00, Fax: +48 22 / 757 24 27

Email: info@beckhoff.pl, www.beckhoff.pl