Sterowniki silników SC6, SI6, SD6 firmy Stober programowane są za pomocą narzędzia Drive Control Suite (DS6). Każda kolejna wersja tego programu daje nowe funkcje oraz możliwości. Od wersji 6.5.H dost

Aplikacja centralnej nawijarki (Center Winder) w programie Drive Control Suite firmy Stober

Sterowniki silników SC6, SI6, SD6 firmy Stober programowane są za pomocą narzędzia Drive Control Suite (DS6). Każda kolejna wersja tego programu daje nowe funkcje oraz możliwości. Od wersji 6.5.H dostępna jest aplikacja centralnej nawijarki (Drive Based Center Winder). Niniejszy artykuł opisuje ogólne funkcje tej aplikacji i prezentuje krok po kroku konfigurację projektu napędu w poszczególnych trybach pracy.

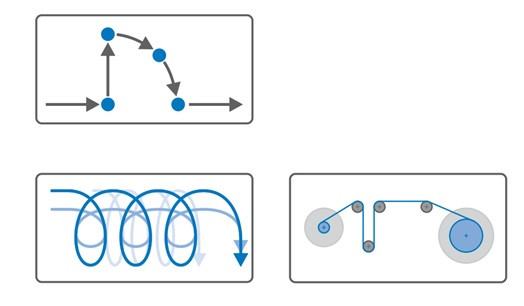

Aplikacja Drive Based Center Winder umożliwia realizację różnych aplikacji nawijania, np. nawijanie, odwijanie lub przewijanie materiałów, takich jak tworzywa sztuczne, druty, tekstylia lub papier, poprzez kontrolę siły rozciągania i za pomocą komendy ruchu 30: MC_Winder. Istnieją różne procesy nawijania do wdrażania aplikacji nawijania. W centralnej nawijarce zwój napędzany jest centralnym wałem z dołączonym zasobnikiem nawijarki, na którą nawijany jest materiał lub z której materiał jest odwijany.

Zawarta w oprogramowaniu DS6 aplikacja Drive Based Center Winder zapewnia uniwersalne rozwiązania do opartego na napędzie sterowania ruchem jedno- i dwuosiowych sterowników serii SD6, SC6 i SI6 z wykorzystaniem typów sterowania położeniem, prędkością i momentem/siłą. Komendy ruchu związane z tymi typami sterowania są podzielone na dwa tryby pracy: tryb centralej nawijarki i tryb komendowy. Dodatkowe funkcje monitorowania zmiennych procesowych, takich jak pozycje lub prędkości, zapewniają dodatkowy komfort monitorowania procesu.

Pierwszym krokiem jest założenie nowego projektu. Pojawia się wizard który prowadzi nas krok po kroku. Wybieramy właściwy typ oraz wielkość serwonapędu, dodatkowe karty opcjonalne, zastosowane funkcje bezpieczeństwa. Następnie wybieramy typy i wielkość silnika. Kolejnym etapem będzie wybór typu osi oraz wprowadzenie skalowania. Po wprowadzeniu skalowania możemy sparametryzować limity dla prędkości, przyspieszenia, czujniki krańcowe oraz wybrać sposób referowania/bazowania. Wybieramy sposoby interakcji z napędem / sterownikiem. Po zakończeniu procesu należy projekt zapisać w serwonapędzie oraz przeprowadzić testowo jazdę ręczną. Jeżeli napęd nie zgłasza problemów możemy przejść do parametryzacji aplikacji centralnej nawijarki.

Tryb pracy centralnej nawijarki koncentruje się na komendzie ruchu 30: MC_Winder, które jest niezbędne do nawijania. Tryb pracy komendowej zapewnia dodatkowo standardowy zestaw komend ruchu opartych na PLCopen, który jest uzupełniony dodatkowymi komendami ruchu. Tryb pracy, który najlepiej pasuje do danej aplikacji, zależy od przypadku zastosowania. Jeśli koordynujesz sekwencje ruchu za pomocą kontrolera PLC i potrzebujesz różnych poleceń ruchu, użyj trybu działania komendowego. Jeśli nie używasz kontrolera PLC lub potrzebujesz tylko komendy ruchu do nawijania, wybierz tryb pracy centralnej nawijarki.

Pierwszym krokiem będzie parametryzacja ogólnych zmiennych ruchu i źródła sygnału, zanim rozpoczniesz programowanie zmiennych ruchu specyficznych dla trybu pracy. Zmienne ruchu, które należy sparametryzować, zależą od projektu napędu. W aplikacji Drive Based Center Winder można określić średnicę nawijania, rzeczywistą prędkość materiału i siłę rozciągania materiału za pomocą wejść analogowych sterownika napędu.

W trybie pracy nawijarki centralnej polecenie ruchu 30: MC_Winder jest trwale zapisywane w sterowniku napędu wraz z powiązanymi wartościami zadanymi. Pozwala to na wykorzystanie ustawionych wartości prędkości materiału i siły rozciągania materiału do różnych zastosowań nawijania, np. do nawijania, rozwijania lub przewijania materiałów, takich jak tworzywa sztuczne, drut, tekstylia lub papier. W trybie pracy centralnej nawijarki, sterowniki napędu są aktywowane za pomocą magistrali komunikacyjnej lub w wyniku działania mieszanego magistrali komunikacyjnej i sygnałów wejściowych cyfrowych/analogowych.

W tym trybie należy wykonać ...

- Włączyć tryb pracy centralnej nawijarki.

- Sparametryzować źródło średnicy uzwojenia (przelicznik lub czujnik).

- Skompensować tarcie i opcjonalnie bezwładność masy osi.

- Sparametryzować ustawioną prędkość materiału i nadpisaną prędkość silnika.

- Sparametryzować rzeczywistą prędkość materiału.

- Sparametryzować ustawioną siłę rozciągania materiału.

Ustawić źródło średnicy uzwojenia do obliczenia siły rozciągającej materiał na podstawie tego, czy czujnik służy jako źródło średnicy w projekcie napędu, czy też średnica jest obliczana przez sterownik napędu. Aby zapewnić spójny wynik nawijania, należy określić i skompensować statyczny i dynamiczny moment tarcia osi. Sparametryzować maksymalną dozwoloną prędkość materiału i wykonanie testu dla zadanej prędkości silnika oraz opcjonalnie zdefiniowanie stałej czasowej dla filtra zadanej prędkości materiału.

W trybie pracy komendowej profile ruchu są przesyłane ze sterownika PLC do sterownika napędu w postaci komend ruchu. Zadanie ruchu obejmuje polecenia ruchu zgodne z PLCopen, które definiuje podstawową metodę ruchu osi. Powiązane zmienne ruchu dostarczają specyfikacji dotyczących prędkości, przyspieszenia, opóźnienia z których rdzeń ruchu sterownika napędu oblicza profil ruchu.

Sterownik PLC koordynuje przebieg czasu i wybiera zadania ruchu dla sterownika napędu, które są przetwarzane i uruchamiane przez komendy pozycjonowania, prędkości i momentu obrotowego/siły. W kontrolerze PLC definiowane są zadania ruchu.

W DS6 parametryzowane są źródła sygnału, z których sterownik napędu odbiera zadania ruchu ze sterownika PLC. W trybie sterowania komendowego, sterowniki napędów są aktywowane za pomocą magistrali komunikacyjnej lub w wyniku działania mieszanego magistrali komunikacyjnej i sygnałów cyfrowych/analogowych.

W tym trybie należy wykonać ...

- Włączyć tryb komendowy.

- Sparametryzować centralną nawijarkę.

- Sparametryzować źródło średnicy uzwojenia (przelicznik lub czujnik).

- Skompensować tarcie i opcjonalnie bezwładność masy osi.

- Sparametryzować ustawioną prędkość materiału i nadpisanie prędkości dla ustawionej prędkości silnika.

- Sparametryzować rzeczywistą prędkość materiału.

- Sparametryzować ustawioną siłę rozciągania materiału.

- Opcjonalnie: Ograniczyć moment obrotowy/siłę za pomocą trybu pracy.

- Sparametryzować zmienne ruchu specyficzne dla komend

- Zdefiniować źródło sygnału startu.

- Opcjonalnie: Zdefiniować źródło sygnału kontynuacji.

Sparametryzować źródło średnicy uzwojenia do obliczenia siły rozciągającej materiał na podstawie tego, czy czujnik służy jako źródło średnicy w projekcie napędu, czy też średnica jest obliczana przez sterownik napędu. Sparametryzować centralną nawijarkę jak opisano w poprzednim trybie. Zdefiniować ograniczenia momentowe.

Parametry dla zmiennych przyspieszania, zwalniania i ruchu szarpanego nie są standardowo uwzględniane w mapowaniu danych procesowych. Wartości zmiennych ruchu można albo zapisać na stałe w sterowniku napędu, albo dodać odpowiednie parametry do mapowania danych procesowych, aby otrzymać wartości ze sterownika PLC. W trybie komendowym, polecenie wybrane w J40 mogą być inicjowane tylko za pomocą sygnału wykonania (tj. execute). Zdefiniować powiązane źródło sygnału.

Jeśli polecenie ruchu zostanie anulowane podczas jego wykonywania, na przykład z powodu wyłączenia lub wyzwolenia technologii bezpieczeństwa, oprogramowanie sprawdza, czy polecenie ruchu może być później kontynuowane. W takim przypadku można kontynuować i zakończyć przerwane polecenie ruchu za pomocą funkcji kontynuacji.

Powyższy artykuł powstał na podstawie instrukcji aplikacji Drive Based Center Winder ID 443346.01. Instrukcja dostępna jest na stronie https://www.stoeber.de/en/downloads. Więcej informacji można znaleźć również na stronie www.demero.pl lub pod adresem biuro@demero.pl

Więcej na: www.demero.pl