IICS (Industrial Internet Control System) to nowy typ kontrolerów przeznaczonych dla aplikacji, w których kontroler przestaje pełnić wyłącznie funkcję sterowania procesem produkcyjnym.

IICS (Industrial Internet Control System) to nowy typ kontrolerów przeznaczonych dla aplikacji, w których kontroler przestaje pełnić wyłącznie funkcję sterowania procesem produkcyjnym. IICS staje się elementem pozwalającym optymalizować prowadzony proces on-line i uzależnić go od zewnętrznych czynników, mających na niego bezpośredni wpływ.

Pierwszym produktem zbudowanym zgodnie z tym modelem jest CPE400 od GE Automation&Controls, który wytycza nowy standard dla systemów sterowania projektowanych zgodnie z ideą Przemysłu 4.0.

Zasoby pozwalające na obsługę dużych systemów automatyki

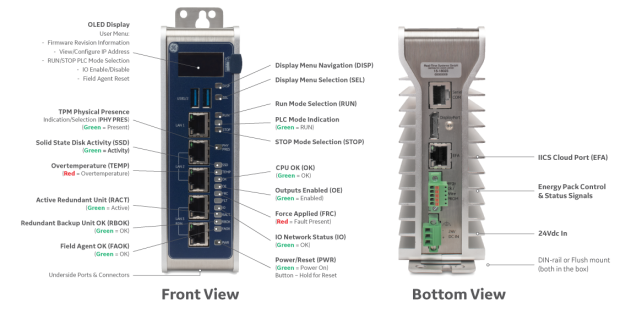

O możliwości obsługi dużych systemów świadczą dostępne zasoby sprzętowe i ilości obsługiwanych sygnałów obiektowych. Kontroler CPE400 w standardzie dysponuje 64 MB pamięci RAM i 64 MB pamięci Flash przeznaczonej na program sterujący, komentarze i dokumentację do aplikacji i projektu.

Czterordzeniowy procesor o częstotliwości 1.2 GHz pozwala na równoległą obsługę rozbudowanego programu sterującego, obsługę komunikacji, monitorowania aspektów związanych z bezpieczeństwem zasobów podłączonych do kontrolera oraz na obsługę zewnętrznych systemów wspierających produkcję. Wszystko w czasie rzeczywistym z gwarancją cyklu programu na poziomie pojedynczych milisekund.

CPE400 pozwala zaadresować ponad 36 000 zmiennych obiektowych – zarówno lokalnych, jak i oddalonych oraz pochodzących z innych systemów i platform sprzętowych. Dzięki temu może zostać wykorzystany w aplikacjach scentralizowanych i rozproszonych. Temperatura pracy z przedziału -40oC do + 70oC, zasilanie 24 VDC, aluminiowa konstrukcja oraz pasywny system chłodzenia pozwalają dodatkowo na pracę w aplikacjach mobilnych.

Prosta architektura systemu CPE400

Nowy kontroler CPE400 należy do rodziny PACSystems i wykorzystuje ten sam engine, który znamy z kontrolerów PACSystems RX3i – oznacza to, że produkty są ze sobą w 100% kompatybilne i można je stosować zamiennie. Nowe rozwiązanie zrywa jednak z tradycyjną koncepcją budowy zaawansowanych systemów sterowania, która opierała się o architekturę modułową.

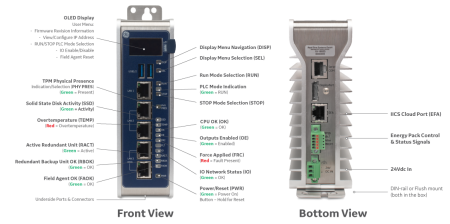

CPE400 jest kontrolerem typu Stand Alone, czyli integruje wszystkie elementy niezbędne do uruchomienia, tj. zasilacz systemowy, jednostkę centralną oraz porty komunikacyjne. Taka architektura niesie za sobą szereg korzyści: szybsza konfiguracja, mniej miejsca w szafie, szybsza instalacja, czy możliwość integracji z układami wejść/wyjść różnych serii.

Ethernet nie tylko do komunikacji z układami I/O

CPE400 integruje w standardzie 6 gigabitowych portów Ethernet. Przy ich pomocy możliwa jest nie tylko komunikacja z układami I/O i systemami SCADA, ale i międzyplatformowa wymiana danych z urządzeniami spoza świata automatyki. Zintegrowane porty komunikacyjne mogą pracować między innymi w sieciach Profinet o topologii ring, a wymiana danych możliwa jest także w oparciu o znane i popularne standardy, takie jak Modbus TCP, SRTP i EGD oraz OPC-UA.

Warte podkreślenia jest to, że ich obsługa zaimplementowana jest w standardzie. Wydzielony jest także dedykowany port Ethernet, który służy jako niezależny interfejs do bezpiecznej komunikacji w chmurze oraz z systemami spoza świata automatyki. Taki model komunikacji gwarantuje bardzo wysoki poziom bezpieczeństwa systemu sterowania.

W CPE400 standardowo zintegrowane są 4 porty Ethernet 10/100/1000 mbps które pozwalają na:

Bezpieczeństwo w CPE400

Bezpieczeństwo w systemach sterowania zgodnych z Przemysłem 4.0 nabiera zupełnie nowego znaczenia. Idea, która zakłada swobodną komunikację, wymusza przeanalizowanie aspektów bezpieczeństwa znacznie szerzej niż dotychczas.

W systemach budowanych zgodnie z ideą Przemysłu 4.0 jest wielowarstwowa i uwzględnia bezpieczeństwo na poziomie łańcucha dostaw, platformy sprzętowej, ładowania systemu operacyjnego, dostępu do kontrolera, wymiany danych z innymi systemami oraz bezpieczeństwa aplikacji sterującej i aplikacji dodatkowych.

Certyfikat Achilles Level 2, który posiada CPE400, jest tylko jednym z dowodów na to, że kontroler jest testowany pod katem cyberataków.

Wpływ zewnętrznych czynników na program sterujący w CPE400

System sterowania do optymalizacji procesu produkcji powinien sięgać po dane, które często znajdują się poza systemem. Optymalizacja i wsparcie produkcji dające największe korzyści wymagają uzależnienia programu sterującego od czynników zewnętrznych: cen surowców, zapotrzebowania na energię, warunków atmosferycznych, czy popytu i podaży na dane towary. Kontroler CPE400 daje taką możliwość.

Pracująca równolegle z PACEngine środowisku Linux (uruchomione na osobnych rdzeniach kontrolera CPE400) daje ogromne możliwości programistom, którzy mogą w dowolny sposób skonfigurować jego pracę i funkcje, za które będzie odpowiedzialny. Jeśli na przykład sterowany proces wymaga dostępu do danych zewnętrznych pochodzących spoza świata automatyki (np. cena energii, czy forecast pogodowy) nie ma problemu, aby takie dane do kontrolera ściągnąć.

Jeśli proces jest na tyle skomplikowany, że konieczna jest analityka danych i wprowadzenie wyników jako zmienne programu sterującego, również nie będzie to stanowiło problemu. Jeśli w końcu w ramach kontrolera ma być uruchomiony system bazodanowy, SCADA – również możemy to zrobić. Współdzielona pamięć sprawia, że udostępnianie danych pomiędzy systemem PACEngine, a Linux jest łatwe i bezpieczne.

Warte podkreślenia jest to, że komunikacja z siecią Internet realizowana w oparciu o niezależny, odseparowany interfejs komunikacyjny, dzięki czemu utrzymujemy wysoki poziom bezpieczeństwa systemu sterowania.

Systemy Hot Standby Redundancy w oparciu o CPE400?

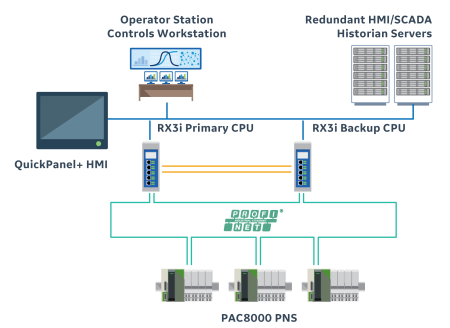

Architektura układu redundantnego zakłada dwie jednostki centralne CPE400 w warstwie nadrzędnej spięte ze sobą redundantnym łączem Ethernet do synchronizacji danych. Nie ma żadnych dodatkowych elementów.

Wbudowane w kontroler mechanizmy są w stanie synchronizować dane procesowe pomiędzy kontrolerami oraz wykryć awarię kontrolera głównego w czasie 300 ms. Pozwala to na bezuderzeniowe przełączanie sterowania na kontroler zapasowy w chwili awarii kontrolera głównego w aplikacjach procesowych o charakterze wolnozmiennym. Dla porównania, czas wykrycia uszkodzenia jednostki centralnej w systemach redundancji RX3i to pojedyncze milisekundy, co pozwala na stosowanie rozwiązania w aplikacjach szybkozmiennych.

Komunikacja warstwy nadrzędnej z warstwą IO realizowana jest w oparciu o niezależne interfejsy Ethernet 1Gb z obsługą standardu Profinet MRP. Pozwala on na podłączenie węzłów w sieci o topologii RING, realizując tym samym redundancję magistrali komunikacyjnej w warstwie układów wejść-wyjść.

Jako węzeł IO można wykorzystać dowolny układ z ofert GE Automation&Controls, który ma wbudowaną obsługę standardu MRP (Media Redundancy Protocol): VersaMax I/O, RX3i I/O, PAC8000 I/O, RSTi-EP I/O. Komunikacja CPE400 z warstwą wizualizacji realizowana jest w oparciu o kolejny, niezależny port Ethernet 1Gb. Pozwala on na wymianę danych z dowolnym systemem SCADA dzięki obsłudze standardów OPC-UA, Modbus TCP oraz SRTP.

Jak konfigurować system CPE400?

W przypadku systemów od GE Automation&Controls nie ma znaczenia, czy konfigurujemy system simplex, czy redundantny. Program sterujący tworzymy dokładnie tak samo, więc z punktu widzenia algorytmu do sterowania procesu nie ma to żadnego znaczenia. Indywidualnie należy tylko skonfigurować informacje diagnostyczne – tutaj każdy kontroler wypracowuje własną diagnostykę, która wykorzystywana jest w analizie bieżącego stanu oraz podczas przełączania kontrolera na zapasowy.

W bibliotece bloków funkcyjnych Proficy Machine Edition znajdziemy gotowe bloki funkcyjne, które dają zwrotną informację diagnostyczną dotyczącą wszystkich urządzeń pracujących na sieci Profinet – dzięki nim bardzo szybko możemy na systemie HMI/SCADA odwzorować architekturę naszego systemu i śledzić, jak pracuje. Komunikacja z systemem SCADA również nie stanowi żadnego problemu – a to za sprawą mechanizmu Redundant IP Address.

Dzięki niemu system SCADA widzi układ redundantny, jako pojedynczy kontroler i nie ma potrzeby konfiguracji dodatkowych driverów w celu obsługi systemu wysokiej dostępności.