Przemysł 4.0 - technologie i praktyka

Przemysł 4.0, Industry 4.0, smart manufacturing, czwarta rewolucja przemysłowa – tak określa się zbiorczo techniczne i organizacyjne zmiany zachodzące w przemyśle dzięki cyfryzacji oraz nowym technologiom. Ich celem jest autonomizacja oraz kastomizacja produkcji, co ma pozwalać przedsiębiorstwom działać sprawniej, lepiej odpowiadać na potrzeby klientów i wykorzystywać możliwości zapewniane przez cyfryzację. W ostatniej analizie publikowanej w IRA 2024 przedstawiamy przegląd rozwiązań stanowiących trzon Przemysłu 4.0, jednocześnie zapraszając do odwiedzin serwisu www.przemysl-40.pl, gdzie regularnie publikowane są informacje na bieżący temat.

Czwartą rewolucję przemysłową umożliwiają i napędzają różnorodne technologie. Wśród nich są m.in.: przemysłowy Internet Rzeczy, Big Data, chmura obliczeniowa, sztuczna inteligencja, cyfrowe bliźniaki, rzeczywistość wirtualna, druk 3D (wytwarzanie addytywne), autonomiczne roboty mobilne i roboty współpracujące. Są to zatem zarówno rozwiązania sprzętowe, jak i programowe, z których wiele wzajemnie się uzupełnia. Przykładem jest przemysłowy Internet Rzeczy, który stanowi źródło dużych ilości danych, oraz chmura obliczeniowa i sztuczna inteligencja, które dostarczają narzędzi, odpowiednio sprzętowych i programowych, do ich obróbki.

Aplikacje przemysłowego Internetu Rzeczy

Przemysłowy Internet Rzeczy (Industrial Internet of Things, IIoT) to segment Internetu Rzeczy, czyli sieci, w której przedmioty wyposażone w układy komunikacyjne i często także w czujniki wymieniają dane między sobą i z węzłami nadrzędnymi. W przemyśle IoT jest wykorzystywany przede wszystkim w pomiarach, nadzorze i zarządzaniu aktywami. Jednym z perspektywicznych zastosowań IIoT jest predykcyjne utrzymanie ruchu, w którym dane zebrane z opomiarowanych maszyn są centralnie przetwarzane w celu detekcji oznak możliwej awarii. Kolejny przykład to wykrywanie wąskich gardeł na podstawie analizy pozyskanych z sieci IIoT wskaźników wydajności, stopnia wykorzystania poszczególnych maszyn i linii technologicznych i informacji o przestojach. IIoT znajduje także zastosowanie w predykcyjnej kontroli jakości. W tym przypadku dane z sensorów w maszynach pozwalają na dobór ich nastaw, procedur bądź receptur, optymalnych pod względem pożądanych cech wyrobu końcowego, kompensujących jego specyfikę albo warunki produkcji, jak odchyłki narzędzi rosnące z czasem na skutek deformacji termicznych.

Rafał Bień

|

IIoT a Big Data

Internet Rzeczy popularyzuje się dzięki dostępności czujników smart i rozwojowi technologii komunikacyjnych. Pierwsze to zintegrowane jednostki, zbudowane z: elementu pomiarowego, bloku wstępnego przetwarzania wyników pomiarów oraz nadajnika wysyłającego odczyty. Są wbudowywane w nowe urządzenia, by fabrycznie przygotować je do podłączenia do sieci IoT albo domontowywane do tych starszych. W dziedzinie komunikacji z kolei nadzieje pokłada się w sieciach 5G, wyróżniających się wymaganymi w aplikacjach Industry 4.0 parametrami transmisji (dużą prędkością, małymi opóźnieniami, dużą przepustowością).

Dostępność danych i możliwość ich przesyłu jednak nie wystarczą. Trzeba je bowiem jeszcze przetworzyć, by uzyskać jak najwięcej użytecznych wniosków, bez nadmiernego obciążenia systemów za to odpowiedzialnych. Jest to trudne, gdyż dane pozyskiwane w sieciach IIoT są zaliczane do kategorii Big Data.

Czym jest Big Data?

Big Data to ogromne i złożone zbiory danych, dla których nie sprawdzają się tradycyjne metody zarządzania, magazynowania i przetwarzania. Poddane odpowiedniej obróbce pozwalają jednak na zidentyfikowanie trendów, wzorców, powiązań, bez nich trudnych, a nawet niemożliwych do wykrycia. Oprócz sieci IIoT poza przemysłem ich źródłem są m.in. platformy społecznościowe i sklepy internetowe. Wyróżnia się trzy ich typy: ustrukturyzowane, częściowo ustrukturyzowane i nieustrukturyzowane. Pierwsze pozyskuje się, przechowuje i przetwarza w ustalonym formacie. Dzięki zorganizowanej i znanej z wyprzedzeniem strukturze ich obróbka jest łatwa. Przykład to tabele arkuszy kalkulacyjnych. Format tych trzeciego typu jest nieznany. Zwykle mają większy rozmiar niż ustrukturyzowane, w związku z nadmiarowymi informacjami, które wynikają z ich niejednorodnego charakteru. Przykład z życia codziennego to wyniki z wyszukiwarki w postaci stron, filmów, obrazów. Dane częściowo ustrukturyzowane są kombinacją ustrukturyzowanych i nieustrukturyzowanych, niesklasyfikowanych, ale ze znacznikami będącymi ich wyróżnikami.

Co wyróżnia Big Data?

Big Data charakteryzuje: ilość, prędkość napływu, różnorodność, wiarygodność, odpowiedniość i zmienność. Niektóre z tych cech z jednej strony utrudniają ich obróbkę, a z drugiej decydują o ich użyteczności. Pierwsza często jest wyrażana w petabajtach, eksabajtach, a nawet zettabajtach czy jotabajtach. Wyzwaniem dla wielu przedsiębiorstw bywa już zatem samo magazynowanie takich ilości informacji. Są zwykle generowane z dużą szybkością, zatem równie prędko muszą zostać poddane analizie, aby można było z nią nadążyć za przychodzącymi nowymi informacjami. Na wydajność obróbki wpływa też ich różnorodność, ważna jest więc ich prawidłowa klasyfikacja. Wymagana jest także weryfikacja wiarygodności i jakości danych, pod kątem zduplikowanych rekordów, błędów, niespójności, szczególnie tych z różnych źródeł i różniących się formatem. Odpowiedniość decyduje o tym, czy zestaw danych sprawdzi się w danym przypadku użycia. Zmienność danych wpływa natomiast na możliwość ich ujednolicenia.

Artur Pollak

|

Jakie są korzyści z chmury?

Przechowywanie i obróbka Big Data z IIoT w fabrykach wymaga więc dużych ilości pamięci, mocy obliczeniowej i odpowiednich algorytmów obróbki. W tym pomocne są: chmura obliczeniowa i sztuczna inteligencja. Pierwsza jest alternatywą w razie niewystarczających lokalnych zasobów infrastruktury informatycznej, jest to bowiem usługa, w której z serwerów, baz danych, sieci i oprogramowania można korzystać zdalnie. Z tym wiążą się liczne korzyści.

Przede wszystkim nie ponosi się wydatków na zakup sprzętu ani oprogramowania ani potem kosztów jego obsługi i utrzymania (płac specjalistów, opłat za energię elektryczną zasilającą serwery i systemy ich chłodzenia). Usługi w chmurze są dostępne na żądanie, więc nie trzeba ich zawczasu planować. Są też skalowalne, co oznacza że stosownie do potrzeb i możliwości finansowych można skorzystać z większej mocy obliczeniowej, pamięci oraz przepustowości. Ponadto, ponieważ to usługodawcy dbają o stronę sprzętowo-programową, klient zawsze ma dostęp do najnowszych rozwiązań. Dotyczy to również zabezpieczeń przed cyberatakami.

Sztuczna inteligencja

Sztuczna inteligencja to zbiór technik rozwiązywania problemów analizy danych do tej pory trudnych lub niemożliwych do rozwikłania. Ale nie tylko! Szczególne znaczenie ma uczenie maszynowe, w którym algorytm może się nauczyć klasyfikacji danych wejściowych na podstawie ich próbek. Wyróżnia się nadzorowane oraz nienadzorowane uczenie maszynowe. W pierwszym algorytm w oparciu o dane wejściowe i wyjściowe szuka funkcji określającej zależność pomiędzy nimi. Wyróżnia się dwa jego typy: klasyfikację oraz regresję. W pierwszej zmienną wyjściową jest kategoria, jak „prawidłowy” albo „nieprawidłowy”, a w regresji jest to liczba rzeczywista. W uczeniu nienadzorowanym natomiast dostępne są tylko dane wejściowe, a celem algorytmu jest modelowanie struktury lub rozkładu danych. Podgrupą uczenia maszynowego jest głębokie uczenie wykorzystujące warstwową strukturę algorytmów w postaci sztucznej sieci neuronowej. Ponieważ wzoruje się ono w tym zakresie na ludzkim mózgu, jest efektywniejsze, niż inne algorytmy uczenia maszynowego.

Komponenty cyfrowych bliźniaków

Cyfrowy bliźniak to wirtualna reprezentacja, odpowiadająca atrybutom i zachowaniu obiektu, którym może być urządzenie, linia produkcyjna lub system, która spełnia wymagania danego zestawu przypadków użycia, od których zależy stopień komplikacji odwzorowania. Dlatego implementacje cyfrowych bliźniaków czasem wykorzystują złożone modele obliczeniowe, a niekiedy mały zestaw atrybutów i informacji. W praktyce są to kompletne gotowe do użytku środowiska, złożone z wzajemnie ze sobą powiązanych danych, modeli i interfejsów. Ostatnie udostępniają dane pozwalają wywoływać polecenia i uruchamiać modele, zapewniając łączność i interakcje między odrębnymi wirtualnymi reprezentacjami oraz nimi a innym oprogramowaniem. Źródłem danych jest rzeczywisty obiekt, którego odwzorowaniem jest cyfrowy bliźniak. Modele z kolei mogą być oparte na ogólnych zasadach matematyki, fizyki, chemii, inżynierii materiałowej, statystyce, opracowane z wykorzystaniem technik sztucznej inteligencji. Niezbędne są także te zorientowane na wizualizację, jak modele 3D i wykorzystujące rzeczywistość wirtualną albo rozszerzoną.

Rzeczywistość wirtualna i rozszerzona

Rzeczywistość wirtualna zapewnia użytkownikom dostęp do cyfrowo wygenerowanego środowiska, całkowicie odcinając ich od prawdziwego otoczenia. Wgląd w nią zapewnia im kask z wbudowanym wyświetlaczem, a interakcję umożliwiają różnego rodzaju kontrolery. Rzeczywistość rozszerzona natomiast pozwala na nakładanie treści generowanych cyfrowo na rzeczywisty obraz. Realizuje się to w różny sposób zależnie od typu sprzętu użytkownika. Na przykład aplikacje mobilne wirtualne obiekty nanoszą na obraz na wyświetlaczu smartfona rejestrowany za pomocą jego aparatu. Technologia ta jest także dostępna za pośrednictwem kasków jak w przypadku rzeczywistości wirtualnej, ale zamiast wirtualnego widoku na ten rzeczywisty nakładane są dane cyfrowe.

Przykład zastosowania rzeczywistości wirtualnej w przemyśle to szkolenia, tańsze, gdyż nie wymagają organizacji stanowiska pracy oraz bezpieczniejsze, jeśli przygotowują do pracy w warunkach wysokiego ryzyka. Technika ta umożliwia też współpracę ekspertów we wspólnej cyfrowej przestrzeni projektowej. Rzeczywistość rozszerzona sprawdza się w nawigacji oraz podczas napraw, gdy na widok obiektu nanoszone są instrukcje postępowania.

Szkolenia dla przemysłu

Szkolenia są ważnym elementem rozwoju zawodowego – pozwalają rozszerzyć lub uaktualnić wiedzę potrzebną na obecnym stanowisku albo zdobyć nową. Są w szczególności ważne również w kontekście Przemysłu 4.0. Uczestniczą w nich przedstawiciele różnych gałęzi przemysłu i specjalizacji, na różnych stanowiskach, inżynierskich i menedżerskich. W odpowiedzi na zapotrzebowanie oferta firm szkoleniowych jest ciągle uzupełniana i aktualizowana. Tematykę z tym związaną omawiamy regularnie na łamach IRA oraz APA, przy czym polecamy tu lekturę artykułu "Szkolenia dla przemysłu – tradycyjnie i wirtualnie". Został on opublikowany w wydaniu APA 2/22 (luty 2022 roku), a także na stronie www.automatykaB2B.pl w dziale "tematy numeru". |

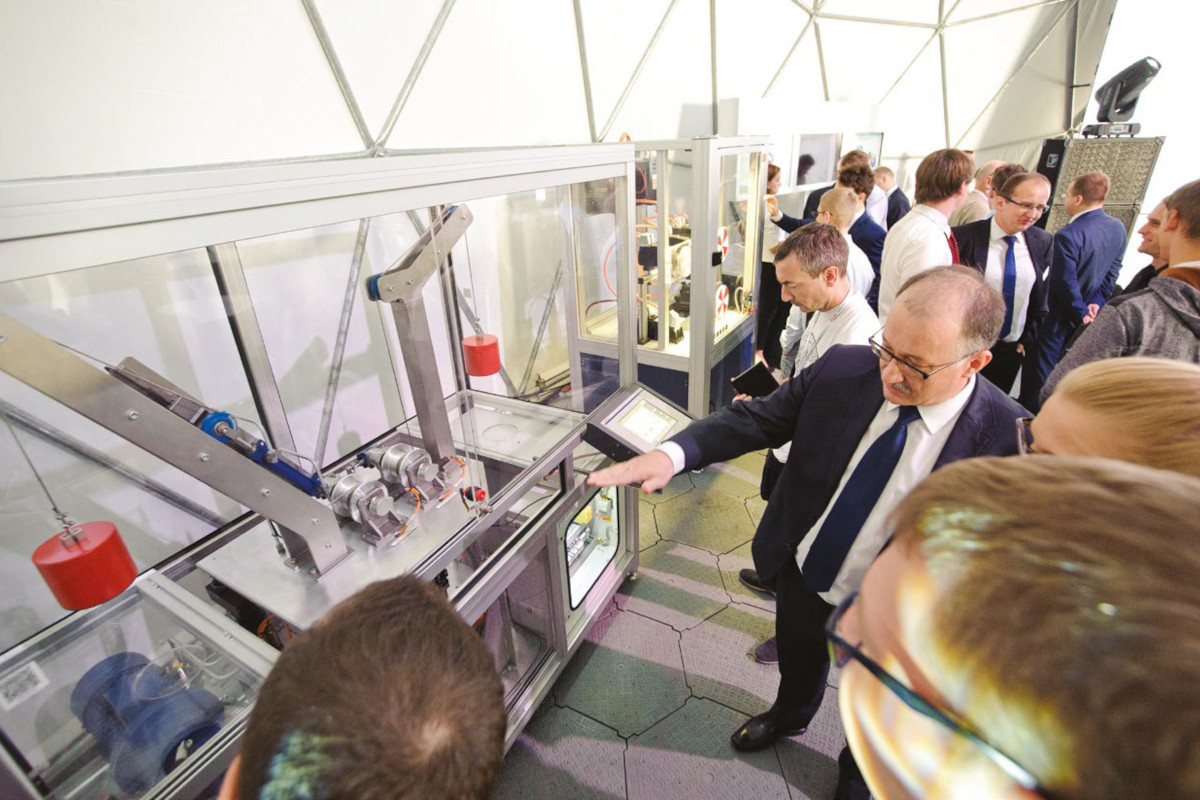

Przemysł 4.0 w praktyce

Wdrożenia przedstawionych technologii przynoszą firmom i zakładom przemysłowym wiele korzyści. Najważniejsze z nich to: większa produktywność, lepsza komunikacja pomiędzy jednostkami przedsiębiorstwa, łatwiejsze dostosowanie się do przepisów branżowych i większa rentowność.

Pierwsza oznacza, że przedsiębiorstwo, w którym zostały wdrożone rozwiązania Przemysłu 4.0, będzie mogło produkować więcej lub bardziej optymalnie – dzięki efektywniejszemu zarządzaniu dostępnymi zasobami oraz zmniejszaniu liczby przestojów. Do większej produktywności przyczyni się także łatwiejsze przestrajanie linii technologicznych. Oprócz obniżenia kosztów uruchamiania produkcji nowych wyrobów, elastyczność w tym zakresie stworzy też możliwości dla wytwarzania jednorazowych serii produkcyjnych i ułatwi skalowanie przepustowości linii technologicznych, w górę i w dół. Możliwe też będzie oferowanie klientom wyrobów spersonalizowanych z zachowaniem zalet produkcji masowej. Dzięki temu ich cena będzie konkurencyjna.

Technologie Przemysłu 4.0 umożliwią także działom przedsiębiorstwa wymianę danych, bez względu na ich lokalizację, platformę albo jakikolwiek inny czynnik obecnie utrudniający ich skomunikowanie. Co więcej, przemysłowy Internet Rzeczy, sztuczna inteligencja oraz chmura pozwolą na zautomatyzowanie łączności i realizację jej na poziomie maszyna–maszyna i system–system, bez ingerencji człowieka. To odciąży personel, przyspieszy oraz usprawni ten proces.

Dzięki rozwiązaniom Industry 4.0 można również zautomatyzować zadania śledzenia przepływu materiałów, rejestracji produktów, kontroli jakości. To ułatwi zapewnienie zgodności z przepisami branżowymi, dotyczącymi na przykład branży spożywczej i farmaceutycznej. Wszystkie powyższe korzyści bezpośrednio lub pośrednio skutkują wyższymi dochodami przy równoczesnym obniżeniu kosztów operacyjnych.

Dalsze informacje

Osoby zainteresowane informacjami na omawiany temat zapraszamy do lektury artykułów dotyczących Przemysłu 4.0 publikowanych w serwisie www.automatykaB2B.pl, a także odwiedzin specjalistycznego serwisu www.przemysl-40.pl.