Lepsza organizacja pracy, wyższa wydajność pracowników i rosnące zyski. Oto główne efekty wprowadzania w polskich przedsiębiorstwach optymalizacji danych w procesach produkcyjnych. To jeden z kluczowych czynników, który mimo obserwowanego spowolnienia gospodarczego

w Europie, wciąż napędza krajową gospodarkę i pozwala polskim firmom w czasie czwartej – cyfrowej – rewolucji przemysłowej z nadzieją spoglądać w biznesową przyszłość.

Z najnowszych danych Głównego Urzędu Statystycznego wynika, że w styczniu 2020 roku produkcja sprzedana polskiego przemysłu była wyższa o 1,1% w porównaniu ze styczniem ubiegłego roku. Po wyeliminowaniu wpływu czynników o charakterze sezonowym, w styczniu ten wskaźnik kształtował się na poziomie o 3,5% wyższym niż w analogicznym miesiącu ubiegłego - 2019 roku. W większości głównych grup przemysłowych w styczniu 2020 roku odnotowano wzrost produkcji w skali rocznej. Produkcja dóbr zaopatrzeniowych wzrosła o 3,1%, dóbr konsumpcyjnych trwałych – o 2,0%, dóbr inwestycyjnych – o 1,0%. Zmniejszyła się natomiast produkcja dóbr związanych z energią – o 3,7%,

a dóbr konsumpcyjnych nietrwałych – o 1,0%.

Przemysł inwestuje w rozwój

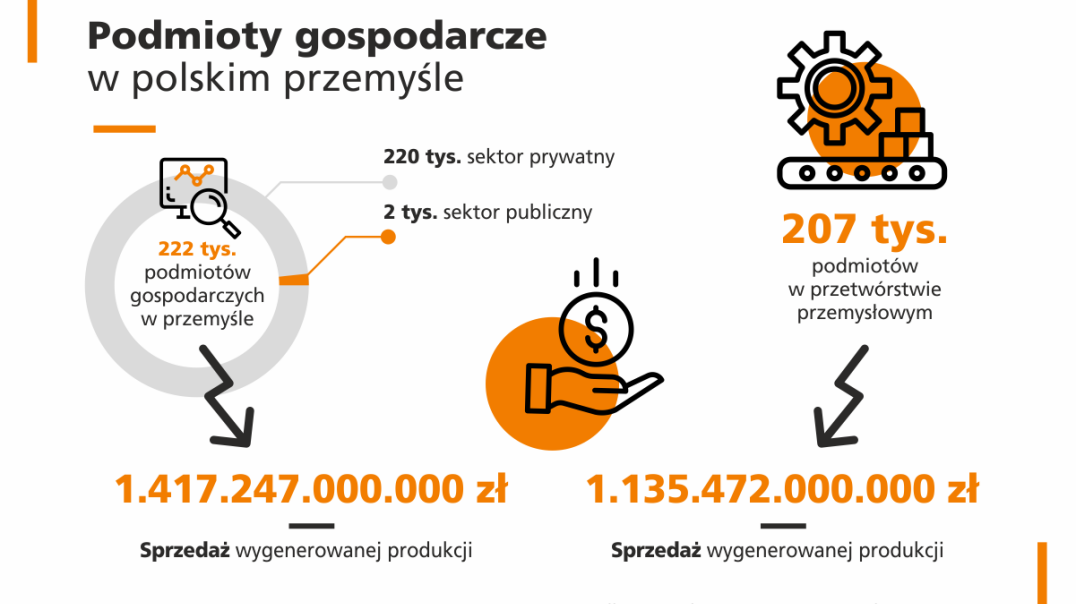

Według opracowania GUS „Rocznik Statystyczny Przemysłu 2018” - w Polsce było 222 tysiące podmiotów gospodarczych w przemyśle, w tym 220 tysięcy podmiotów produkcyjnych z sektora prywatnego i 2 tysiące z publicznego, które generowały produkcję sprzedaną na poziomie 1 biliona 417 miliardów 247 milionów złotych. 207 tysięcy podmiotów funkcjonowało w sekcjach i działach przetwórstwa przemysłowego w kraju. A produkcja sprzedana w tym ujęciu szacowana była na poziomie 1 biliona 135 miliardów 472 milionów złotych. Biorąc pod uwagę nakłady wewnętrzne na działalność badawczą i rozwojową oraz aparaturę naukowo-badawczą, w tym związaną z analizą danych w zakresie działów przetwórstwa przemysłowego, inwestycje kosztowały 5 miliardów 356 milionów złotych.

Przeciętne zatrudnienie w przemyśle, w przedsiębiorstwach, gdzie pracuje 10 lub więcej osób,

w pierwszych trzech kwartałach 2019 roku wyniosło 2 miliony 771 tysięcy osób i było o 2% wyższe niż przed rokiem.

Rośnie też wynagrodzenie brutto, które na początku jesieni 2019 roku wyniosło średnio 5140 złotych

i było o 6,9% wyższe niż w analogicznym okresie ubiegłego roku.

Zdaniem ekspertów z branży wpływ na pozytywny stan rzeczy i dobre statystyki ma również optymalizacja danych w procesach produkcyjnych, zwiększona dzięki zatrudnieniu wyspecjalizowanych w tej dziedzinie kadr.

Metody dają wyniki

Skuteczna optymalizacja procesów produkcyjnych oparta o najlepsze metody i techniki, dopasowane do potrzeb konkretnego klienta, przynosi wymierne korzyści w postaci: redukcji kosztów, skrócenia procesu produkcyjnego, wzrostu zadowolenia odbiorców, terminowego realizowania zleceń, zwiększenia wydajności pracy oraz integracji kadry pracowniczej. W filozofiach i narzędziach stosowanych przy optymalizacji produkcji istotne są konkretne aspekty. Bez stałego procesu udoskonalania i analizy na każdym etapie, uzyskanie pozytywnych efektów produkcyjnych we współczesnym przemyśle praktycznie nie będzie możliwe.

Według Encyklopedii Zarządzania można wskazać cztery podstawowe typy procesów produkcyjnych: linia produkcyjna (production line) - produkt przechodzi sekwencyjnie z jednego stanowiska na drugie; przepływ ciągły (continuous flow) - produkt nie może zostać zdjęty przed zakończeniem procesu; produkcja na zamówienie (custom manufacturing) - produkty są wytwarzane na podstawie zamówień klienta, a przestrzeń produkcyjna jest podzielona na obszary; produkcja na miejscu (fixed position manufacturing) - produkt nie zmienia swojej pozycji w trakcie produkcji. W każdym z tych procesów technologicznych istotną rolę odgrywają procesy analityczne i pomiarowo-kontrolne – coraz częściej wyłącznie cyfrowe.

Analiza pracy maszyn i ludzi

– Działania realizowane przez analityków danych oraz kontrolerów służą przede wszystkim weryfikacji stanu danego przedmiotu na określonym etapie jego produkcji. Wyrób jest porównywany z cechami uznanymi za odpowiednie dla danego etapu produkcji. Specjaliści oceniają stan faktyczny pod kątem zgodność produktu do stanu wzorcowego albo zgłaszają istnienie odchyleń od norm. Te rezultaty wpływają nie tylko na jakość produktów, ale i skuteczności kierowania całym procesem produkcji w przyszłości. Sprawna i poprawna analiza danych pozwala na wyeliminowanie potencjalnych błędów

z całej linii produkcyjnej bądź z poszczególnych faz przetwórczych – wymienia Piotr Szopiński z ifm electronic, zajmującej się produkcją innowacyjnych i specjalistycznych czujników.

Kluczowym elementem umożliwiającym optymalizację procesów produkcji może być metoda mapowania. Opracowywane w tym kryterium mapy generalne obrazują całość lub wycinek poszczególnych danych. W ten sposób analitycy danych są w stanie wychwycić, na jakim dokładnie etapie całego procesu pojawił się błąd i czego konkretnie dotyczy problem. Dzięki temu z kolei kontrolerzy mogą dokładniej przyjrzeć się stanowiskom roboczym, dokonać rewizji pewnych procesów logistycznych, aby

w konsekwencji wychwycić pozostałe niedoskonałości systemu.

Dane i szukane

Analiza danych i ich optymalizacja może prowadzić do zidentyfikowania obszarów produkcji, mających wpływ na obniżenie kosztów, polepszenie efektywności i usprawnienie decyzyjności. Korzyści z zastosowania optymalizacji danych we współczesnych procesach produkcyjnych przyczyniają się też bezpośrednio do analizowania cenników, zarządzania wydatkami czy listą płac. Przy planowaniu, prognozowaniu i reagowaniu, specjaliści wyróżniają pięć istotnych sfer, w których możliwe jest analizowanie danych. To: zakupy, sprzedaż, gwarancje, podwykonawstwo i zapasy.

Przy zakupach bada się liczbę dostawców, łączenie zamówień, śledzenie źródeł zamówień czy poprawność z wystawianymi fakturami. W sprzedaży badane są takie wartości jak: prowizje, zaliczki, marże, monitorowane są kwestie wysyłki towarów, ich rejestrowanie pod kątem ewentualnych braków. W aspekcie dotyczącym gwarancji pod uwagę brane są: wysokość roszczeń w porównaniu z aktualną sprzedażą, pochodzenie zgłoszeń gwarancyjnych czy zestawienie poprawności numerów seryjnych materiałów. W sferze podwykonawczej analizowane są koszty pracy i materiałów obciążających całokształt działalności w porównaniu z jakością gotowych już wyrobów czy produktów oraz czasem pracy dostawców. Wreszcie w kontekście zapasów – bada się ich racjonalizację i poziomy potrzebne do realizowania racjonalnych potrzeb, weryfikuje terminy przydatności podzespołów i produktów koniecznych do użycia, czy do produkcji używane są komponenty najnowszych generacji.

Pozytywne oceny

Z międzynarodowych opracowań, realizowanych między innymi na zlecenie IBM, wynika że optymalizacja danych ułatwia szereg innych procesów w produkcji. Analiza danych w skali roku może nawet skutkować zwiększeniem o 31% dbania o jakość produktów, o 12% poprawić aktywne zarządzanie strategiami, o 17% lepiej chronić i kontrolować wrażliwe dane, o 40% wzmocnić śledzenie pochodzenia informacji i zarządzanie tak zwanymi jeziorami danych. Całość pozwala na wdrożenie sztucznej inteligencji w skali dostosowanej do potrzeb konkretnego przedsiębiorstwa produkcyjnego, co przekłada się na konkretne wzrosty zysków, nawet do 3-5% w danym roku.

– Odpowiednio prowadzona analiza danych jest najlepszą odpowiedzią na wymagania i wyzwania czasu Industry 4.0. Wraz z użytkownikami naszych rozwiązań, podzieliliśmy się doświadczeniami oraz przedstawiliśmy możliwości, jakie dają nowoczesne narzędzia do analizy danych – podkreślali zgodnie uczestnicy konferencji pt. „Analiza danych w procesach produkcyjnych w praktyce – odpowiedź na wyzwania Industry 4.0.”.

Jak wynika z badania „Gotowość firm produkcyjnych do wdrożenia rozwiązań Przemysłu 4.0”, które zostało przeprowadzone na zlecenie firmy PSI Polska przez agencję badawczą PMR w 2019 roku - wśród przedsiębiorstw produkcyjnych działających w Polsce, branża pozytywnie oceniała aktualną kondycję swoich firm.

8 na 10 producentów ogółem określiło ją jako pozytywną. Większymi optymistami byli przedstawiciele większych firm, 83 proc. z nich szacowało sytuację firmy jako co najmniej dobrą, a w tym 22 proc. jako bardzo dobrą. Średnie firmy były nieco bardziej sceptyczne, pozytywną opinię o kondycji wyrażało 79 proc. z nich, z czego 23 proc. oceniało ją jako bardzo dobrą. Najlepiej kondycję swoich firm oceniali przedstawiciele sektora produkcji samochodów i sprzętu transportowego - 88 proc. i mebli - 84 proc. Najmniej zadowolone były przedsiębiorstwa zajmujące się produkcją maszyn i urządzeń, ale i tak niemal 3/4 z nich uważało, że ich sytuacja jest bardzo dobra lub dobra, także dzięki wprowadzaniu optymalizacji danych w procesach produkcji na wielu etapach.