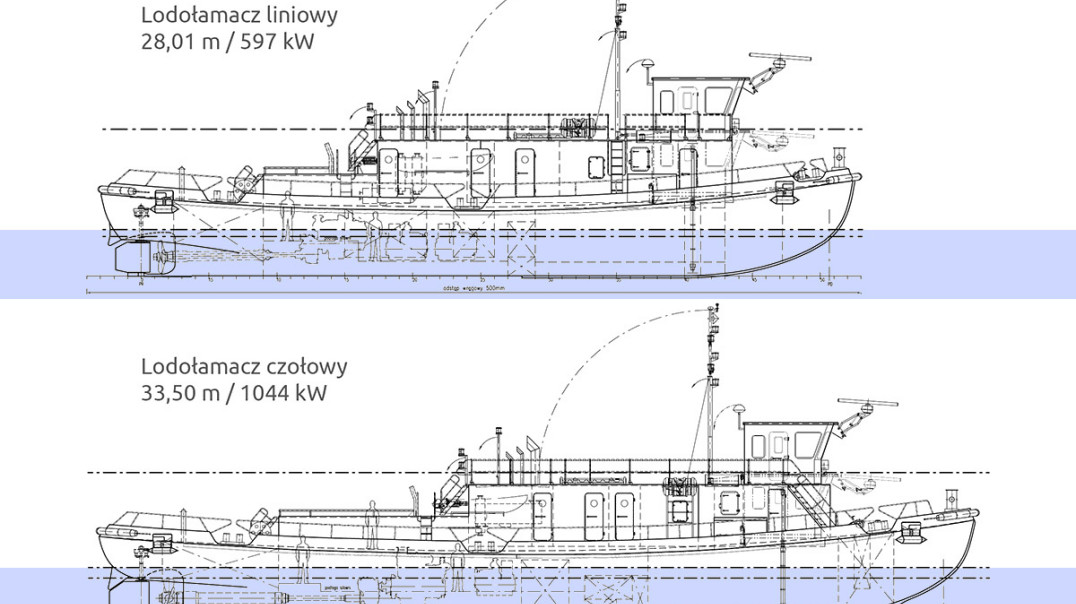

W ramach zawartej w 2019 roku umowy z Morską Stocznią Remontową

Gryfia SA, firma Bosch Rexroth Sp. z o.o. dostarcza w 2020 roku napędy

hydrauliczne urządzeń pokładowych do trzech lodołamaczy liniowych

LL800 i jednego czołowego LC1200 budowanych w stoczni w

Szczecinie. Jednostki powstają pod nadzorem Polskiego Rejestru

Statków na zamówienie Regionalnego Zarządu Gospodarki Wodnej w

Gdańsku i mają docelowo pełnić służbę w rejonie dolnej Wisły w

obszarze odpowiedzialności RZGW Gdańsk.

Lodołamacz czołowy przeznaczony jest do rozbijania zatorów lodowych i wyłamywania rynien w pokrywie lodowej, natomiast lodołamacze liniowe przeznaczone są do rozszerzania rynny wyłamanej przez lodołamacz czołowy, a także jej wyłamywanie w obszarach niedostępnych dla lodołamaczy czołowych oraz do utrzymania drożności w rynnie.

Układ hydrauliczny sterowany elektrycznie dostarczany przez Bosch Rexroth

umożliwia realizację następujących czynności:

- podnoszenie / opuszczanie nadbudówki,

- składanie / wystawianie masztu

- wystawianie / składanie pantografu, na którym zamocowany jest radar

- podłączenie innych urządzeń hydraulicznych.

W układzie napędu i sterowania można wyróżnić n/w główne podzespoły:

- agregat hydrauliczny będący głównym źródłem ciśnienia w układzie,

na który składają się m.in. zbiornik o pojemności 200L oraz dwa

zespoły pompowe (jeden jako rezerwowy) z pompami

wielotłoczkowymi A10VSO 18 DR/31R-PPA12N00 o zmiennej

wydajności o wydatku maksymalnym ograniczonym do 16,5 𝑐𝑚3 𝑜𝑏𝑟

z silnikami elektrycznymi o mocy 6,8 kW w trybie pracy S2 – 30 minut,

generującymi przepływ 22 𝑙/𝑚𝑖𝑛 i 160 bar ciśnienia każdy, - zespół cylindra nadbudówki służący do napędu nadbudówki oraz do

generowania sygnału do załączenia sygnalizacji akustycznej i

świetlnej podczas ruchu nadbudówki. Składają się na niego m.in. blok

zaworowy nabudowany na króciec przyłączeniowy cylindra 125/90 o

skoku 1830mm dla lodołamacza liniowego i 1875mm dla czołowego, - zespół cylindra masztu służący do pochylania i stawiania masztu,

składający się m.in. z cylindra 100/56 i skoku 469mm dla LC1200 i

383mm dla LL800 oraz nabudowanego na króciec cylindra bloku

zaworowego z zaworem przelewowym i hamulcowym, - zespół cylindra radaru służący do napędu pantografu, na którym

zamocowany jest radar. Na zespół cylindra składa się m.in. cylinder

50/36 o skoku 335mm oraz zawór pękniętego przewodu wkręcony w

króciec cylindra, - blok regulatora do ograniczenia przepływu zasilającego główny blok

sterowania, - blok zaworowy z zaworami hamulcowymi do zabezpieczenia

pantografu przed samoczynnym opadaniem oraz przed nadmiernym

wzrostem ciśnienia w komorach cylindra w skutek zmian

temperaturowych, - trzysekcyjny główny blok hydrauliczny do sterowania elektrycznego

ruchami poszczególnych cylindrów oraz do regulacji ich prędkości i

siły, - zespół pompki ręcznej ze zbiornikiem jako awaryjne źródło energii dla

układu hydraulicznego do wykorzystania w sytuacjach awaryjnych tj.

np. w przypadku zaniku napięcia elektrycznego na jednostce, - elementy funkcjonalne do zabudowy w instalacji.

Ze względu na ciężkie warunki pracy, wszystkie cylindry wyposażone są w zgarniacze lodu oraz bezobsługowe, nierdzewne łożyska wahliwe. Projekt napędu hydraulicznego powstał w dziale projektowym DCEE/STS1-PL w biurze w Gdańsku i został zatwierdzony oraz dopuszczony do realizacji przez PRS. Montaż podzespołów jest realizowany przez serwis DCEE/SVC-PL w centrali firmy w Warszawie. Tam także odbywają się próby w obecności inspektora oraz odbiory podzespołów na zgodność z zatwierdzoną dokumentacją przez inspektora z Polskiego Rejestru Statków. Pierwsza partia dostawy na jeden lodołamacz czołowy LC1200 i jeden liniowy LL800 trafiła już do klienta w lutym 2020. Druga dostawa na pozostałe dwa lodołamacze liniowe przewidziana jest na koniec 2020 roku.