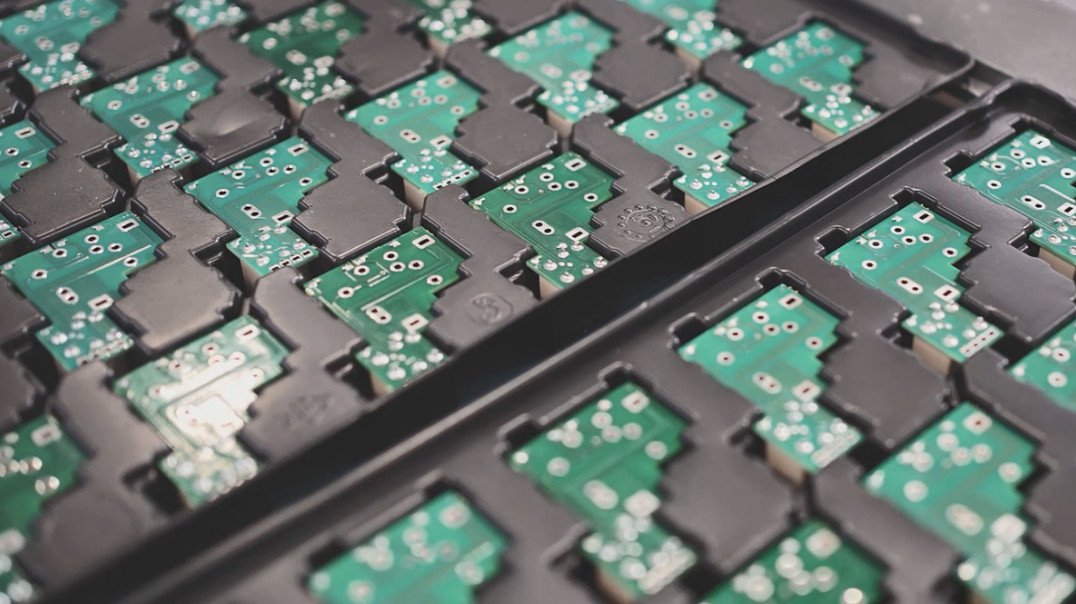

Firma OMRON Automotive Electronics Italy zmodernizowała linię produkcyjną przekaźników mocy G8HN dla rynku motoryzacyjnego. Projekt prowadzony przez zespół i-BELT Data Services firmy OMRON pomógł firmie osiągnąć poziom jakości wynoszący 100% w przypadku montowanych części, a także zmniejszyć koszty związane z odpadami i dodatkowymi kontrolami, przy czym pełen zwrot z inwestycji osiągnięto już po jednym roku.

Wysokie standardy jakości w przemyśle motoryzacyjnym wymagają większego nacisku na wydajność i powtarzalność procesów przy wyborze odpowiednich technologii w produkcji komponentów dla przemysłu. Właśnie to sprawiło, że firma OMRON Automotive Electronics Italy (A.E.I.), produkująca rocznie około 30 milionów części na globalny rynek motoryzacyjny, postanowiła zmienić strategie produkcyjne przy wykorzystaniu analizy danych jako narzędzia do inteligentnego zarządzania w czasie rzeczywistym krytycznymi wadami wynikającymi z procesów.

Pomiar czynników wpływających na rezultaty

Głównym celem decyzji OMRON A.E.I. dotyczącej modernizacji linii produkcyjnej przekaźników było wskazanie wszelkich obszarów nieefektywności, które mogłyby powodować wady partii produktów, a w konsekwencji skutkować stratami finansowymi i zwiększać ryzyko dostarczania wadliwych części klientowi. OMRON A.E.I. opracowała nowy model kontroli jakości, który zamiast bycia opartym na subiektywnej interwencji operatorów w dalszej części procesu, działa na bazie analizy w czasie rzeczywistym kierowanej przez inteligentne systemy, które mogą wyeliminować wszelkie błędy ludzkie i dostarczanie wadliwych części do klienta. W przeszłości kontrola jakościowa na tym delikatnym etapie procesu była przeprowadzana przez operatora, który przeprowadzał analizę wizualną na podstawie statystyk przedstawionych w planach kontroli w celu sprawdzenia prawidłowego wyglądu profilu danego podzespołu. Jednakże proces ten nie pozwalał na odzyskanie wadliwych podzespołów. W przypadku wykrycia wad, partie produktów były poddawane kwarantannie, następnie sprawdzane po raz drugi. Generowało to koszty, stratę czasu, a często także złomowanie podzespołów.

Z tego względu firma OMRON A.E.I. postanowiła opracować i wdrożyć nowy system sterowania oparty na pomiarze siły uszczelniania w czasie rzeczywistym. Modernizacja, która była możliwa dzięki sterownikom OMRON AI NY i podzespołom zintegrowanym z istniejącymi procesami i połączonym

z czujnikami siły zainstalowanymi na linii, umożliwiła osiągnięcie 100% poziomu jakości i ustalenie progu umożliwiającego „zamrożenie” problemów w miarę ich występowania. Dzięki temu w przypadku usterek uszczelniania proces zatrzymuje się natychmiast, aby umożliwić operatorom szybkie znalezienie najlepszego rozwiązania.

Proces oparty na danych

Analiza danych okazała się kluczowa dla osiągnięcia wszystkich celów określonych w fazie wstępnej. Zespół OMRON i-BELT Data Services zebrał wszystkie dane zdalnie z czujników, w tym zarówno tych, które są już zainstalowane w maszynie, jak i tych, które zostały zamontowane ad hoc, aby pomóc

w monitorowaniu krytycznych procesów. Obejmowało to czujnik siły umieszczony na głowicy uszczelniania, który był potrzebny specjalnie do pomiaru siły wywieranej na miejsce łączenia.

Po podłączeniu czujnika obciążenia do wykorzystującego sztuczną inteligencję sterownika firma OMRON A.E.I. może wykrywać w czasie rzeczywistym różne profile występujących sił w trakcie procesu, a także określać poziom i wartość siły potrzebnej do zapewnienia osiągnięcia poziomu 100% na etapie bramki jakości. Jedną z największych zalet sterownika wykorzystującego sztuczną inteligencję jest możliwość synchronizacji z maszyną i przechwytywania danych z dokładnością do milisekundy. Oznacza to, że sterownik wykorzystujący sztuczną inteligencję może bardzo dokładnie wykrywać nieprawidłowości, a także natychmiast przekazywać informacje zwrotne. W rezultacie otrzymujemy niezwykle szczegółową widoczność procesu.

-Dokładnie wiemy, co dzieje się wewnątrz maszyny — wyjaśniają inżynierowie z firmy OMRON A.E.I. Podobnie jak lekarz badający pacjenta, sterownik umożliwia nam wykrywanie profili sił w trakcie procesu oraz wskazuje czynności, które należy podjąć w celu rozwiązania problemu.

Kontrolowana jakość oznacza niższe koszty

Korzystając z najlepszych technologii przemysłu 4.0 i sztucznej inteligencji w rozwiązaniach do monitorowania, analizy, weryfikacji i walidacji procesów zespołu i-BELT Data Services, firma OMRON A.E.I. osiągnęła każdy z wyznaczonych celów na etapie oceny. Przede wszystkim OMRON A.E.I. osiągnęła bramkę jakości na poziomie 100% montowanych części, co stanowiło wymóg w branży motoryzacyjnej. Dzięki temu zakład w Frosinone wyeliminował wszystkie koszty związane

z dodatkowymi kontrolami partii produktów i odpadami oraz uzyskał zwrot z inwestycji w mniej niż 12 miesięcy. Ponadto, jeśli chodzi o duże zbiory danych, firma A.E.I. jest obecnie w stanie przechowywać wszystkie pomiary w bazie danych i przetwarzać je w dowolnym momencie.

Informacje o firmie OMRON Automotive Electronics Italy

W ramach działalności OMRON DMS (Device & Module Solutions) firma A.E.I. jest jedynym zakładem produkcyjnym z branży motoryzacyjnej firmy OMRON we Włoszech i Europie. Specjalizujące się w produkcji przekaźników i modułów. Przedsiębiorstwo A.E.I. obejmuje szereg obszarów, w tym projektowanie, rozwój produktów, produkcję części z tworzyw sztucznych i metali aż do produktu końcowego, projektowanie i automatyzację sprzętu procesowego (montaż i testowanie), sprzedaż, obsługę klienta, magazynowanie i logistykę. Założona w 2004 roku na terenie Alatri we Włoszech firma A.E.I. przeniosła się do nowej lokalizacji Frosinone w 2018 roku. Zakład zatrudnia około 150 pracowników

i spełnia wymagania największych producentów samochodów w Europie i Afryce Północnej.

OMRON i-BELT Data Services

OMRON i-BELT Data Services to usługa, w ramach której firma OMRON i jej klienci współpracują ze sobą w celu rejestrowania danych linii produkcyjnej i przekształcania ich w istotne informacje i ulepszenia. Korzystając z podejścia etapowego, inżynierowie Data Services wspierają firmy w dążeniu do transformacji cyfrowej, zapewniając wydajność linii produkcyjnych, skracając czas przestojów maszyn i generując zyski

z danych produkcyjnych. Więcej informacji dostępnych jest na stronie https://industrial.omron.eu/en/services-support/data-science-services

O firmie OMRON

OMRON Corporation to światowy lider w dziedzinie automatyki, działający w takich sektorach jak automatyka przemysłowa, komponenty motoryzacyjne, elektronika i komponenty mechaniczne, służba zdrowia, systemy społecznościowe, rozwiązania i usługi. Założona w 1933 roku firma OMRON zatrudnia około 39 000 pracowników na całym świecie, którzy pracują nad dostarczeniem produktów i usług w ponad 110 różnych krajach. Firma OMRON jest zaangażowana w poprawę warunków życia społeczeństwa poprzez oferowanie technologii stymulujących innowacje w takich dziedzinach, jak przetwórstwo, produkcja i obsługa klienta. Więcej informacji można znaleźć na stronie https://industrial.omron.eu/