Wszechstronne autonomiczne roboty mobilne (AMR) mogą obsługiwać wiele różnych zadań związanych z transportem materiałów i odciążają pracowników w środowisku produkcyjnym, przejmują rutynowe zadania i spełniają wymagania w zakresie higieny, co w obliczu obecnej pandemii koronawirusa stało się jeszcze ważniejsze.

Roboty mobilne stają się integralną częścią fabryk opartych na przyszłościowych rozwiązaniach. W związku z tym eksperci oczekują, że do roku 2023 wartość rynku robotów mobilnych[1] wzrośnie z 18,7 mld USD (stan na 2018 r.) do 54,1 mld USD. Decydenci w fabrykach często zakładają, że roboty mobilne są odpowiednie głównie do pracy na krótkich, dokładnie określonych odcinkach i mają stosunkowo niewielki udźwig. To mit. Poniżej wyjaśniamy i radzimy, na co powinny zwrócić uwagę firmy rozważające zakup robotów AMR, również w przypadku planowania transportu większych ładunków.

Zalety robotów mobilnych w fabrykach przyszłości

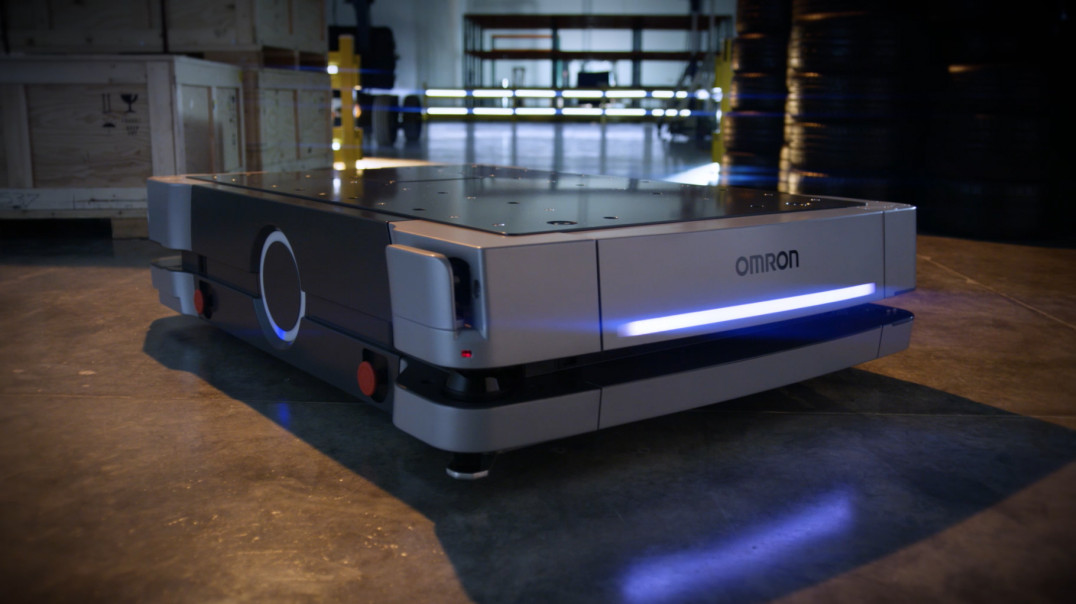

Roboty AMR odgrywają ważną rolę w modernizacji łańcuchów dostaw przez optymalizację identyfikowalności, szybkości i dokładności wykonywania rutynowych zadań. W przypadku magazynowania i produkcji zwiększają efektywność procesów, pracując bezpiecznie wśród ludzi i minimalizując ryzyko odniesienia obrażeń ciała w niebezpiecznych sytuacjach. Aby zapewnić elastyczność produkcji, zakłady muszą być w stanie w krótkim czasie zmodyfikować lub zmodernizować swoje linie produkcyjne. Ponieważ roboty mobilne nie są robotami stacjonarnymi, mogą w tym pomóc. Co więcej, innowacyjne roboty, takie jak model HD-1500 firmy OMRON, mogą transportować ładunki o masie do 1500 kg, rozszerzając tym samym zakres zastosowań na przykład o transport ładunków o wielkości palety czy dużych i ciężkich części do samochodów.

Autonomiczne roboty mobilne a wózki widłowe i pojazdy sterowane automatycznie (AGV)

Wózki widłowe są jednym z głównych źródeł wypadków i poważnych obrażeń na terenie magazynów. Dlatego wielu producentów myśli o zastąpieniu ich robotami mobilnymi, które są zdolne do przemieszczania ciężkich ładunków. Jednak zastąpienie wózków widłowych robotami mobilnymi w zakładzie produkcyjnym lub magazynie wymaga gruntownego przemyślenia całego procesu i przeanalizowania przepływów produkcji. Roboty mobilne doskonale sprawdzają się na przykład w magazynach ze zautomatyzowanymi systemami składowania i pobierania (ASRS), pod warunkiem że ładunki mogą być pobierane przez robota. W procesie produkcji roboty mobilne mogą przynieść ogromne korzyści zakładom z branży motoryzacyjnej, zwiększając elastyczność zastosowań w przypadku, gdy części znajdują się już na przenośnikach lub wózkach.

Pojazdy sterowane automatycznie (AGV) często transportują materiały między budynkami na odległość większą niż 300 metrów. Jednak w transporcie na dużych odległościach doskonale sprawdzają się także roboty mobilne, zwłaszcza jeśli na trasie jest wiele punktów odbioru i przekazywania, a zakładowi zależy na możliwości doraźnego wprowadzania zmian w transporcie — na przykład możliwości wezwania robota mobilnego, aby wykonał pilne zadanie. Krótko mówiąc, roboty AMR to dobre rozwiązanie w zakresie transportu na ostatnim odcinku, gdzie potrzebna jest elastyczność.

Przy wyborze robota mobilnego do przemieszczania ciężkich ładunków należy uwzględnić pięć kluczowych czynników:

- Jaki jest wymagany udźwig?

Podczas wyboru odpowiedniego modelu robota mobilnego decydenci muszą oczywiście uwzględnić, jakie ładunki ma przemieszczać robot. Roboty mobilne o mniejszym udźwigu są zwykle tańsze i szybsze. Model HD-1500 może transportować ładunki o wielkości palety, stanowiąc w zakładach produkcyjnych realną alternatywę dla wózków widłowych. Dzięki solidnej metalowej obudowie jest wytrzymały i odporny na silne przypadkowe uderzenia, a wbudowane czujniki są odpowiednio chronione podczas pracy.

- Na ile łatwe będzie wdrożenie rozwiązania?

Wdrożenie robotów mobilnych jest proste, a ponieważ mogą się one poruszać bardziej swobodnie, bez potrzeby definiowania tras, zakład zyskuje elastyczność. Takie roboty można także łatwo przeprogramować odpowiednio do wymogów zadania, a wyznaczą trasę w czasie rzeczywistym i będą bezpiecznie pracować wśród ludzi. Dodatkową korzyścią jest łatwa współpraca zarówno między personelem i robotami mobilnymi, jak i między robotami i maszynami czy też różnymi typami robotów mobilnych. Dobry system zarządzania flotą pozwala zmaksymalizować zwrot z inwestycji i zminimalizować liczbę robotów potrzebnych do koordynacji zadań.

Nowoczesne roboty mobilne potrafią automatycznie wyznaczyć najlepszą trasę do transportu materiałów i jednocześnie bezpiecznie poruszać się między ludźmi i przeszkodami bez potrzeby stosowania magnetycznych taśm podłogowych i innych metod naprowadzania. Mogą na przykład przemieszczać ładunki do określonej lokalizacji, automatycznie omijając ludzi i przeszkody na swojej drodze. Potrafią określić swoje położenie, porównując wyniki skanu laserowego z wbudowaną mapą.

- Jaki będzie wpływ na bezpieczeństwo?

Z niedawno przeprowadzonego badania[2] wynika, że w europejskich przedsiębiorstwach do wypadków dochodzi najczęściej między innymi przy podnoszeniu i transporcie osób lub ciężkich ładunków (stwierdziło tak 54% ankietowanych z 28 krajów). Te zadania mogą przejąć innowacyjne roboty mobilne, zwiększając bezpieczeństwo dzięki rozbudowanym funkcjom unikania kolizji i przeszkód, również podczas obracania. W przypadku wykrycia przeszkody robot mobilny może dynamicznie zareagować, zmniejszając prędkość zamiast gwałtownie hamować. Najbardziej zaawansowane roboty mobilne potrafią nawet poruszać się z dużą prędkością po korytarzach o szerokości zaledwie trzech metrów. Wspólna praca staje się bezpieczniejsza także dzięki funkcjom wykrywania zagrożenia w zakresie 360° i zatrzymywania dokładnie w wyznaczonej pozycji. Roboty mobilne pomagają szybko zwiększyć bezpieczeństwo automatycznego transportu materiałów w wielu branżach na całym świecie. To odpowiedź nie tylko na niedobór siły roboczej, ale także na ryzyko rozprzestrzeniania się koronawirusa.

- Jak się ma cena akumulatora do jego parametrów?

Logistyka oraz transport produktów i materiałów na terenie zakładu i w magazynie są poważnym wyzwaniem dla wielu firm ze względu na częstotliwość i monotonię tych procesów, dodatkowo utrudnionych przez konieczność przestrzegania wymogów dotyczących dystansu społecznego, które przyczyniają się do wzrostu kosztów pracy. Dynamiczne środowiska produkcyjne wymagają optymalnej prędkości i elastyczności. Wybierając robota mobilnego do określonego zastosowania, należy wziąć pod uwagę także wskaźnik ceny akumulatora do jego parametrów. Firmy muszą zdecydować, czy wybrać akumulator o gorszych parametrach, który będzie trzeba wymienić po kilku latach, czy też akumulator o czasie pracy do 11 godzin i 9000 cykli ładowania, który można użytkować przez 10 lat 24 godziny na dobę i naładować w zaledwie 36 minut.

- Na ile elastyczne jest dane rozwiązanie i jakie moduły dodatkowe są dostępne?

Producenci w coraz większym stopniu koncentrują się na zdolności robotów i maszyn do bezproblemowej interakcji. Skutkuje to szybką i łatwą modyfikacją cykli produkcyjnych, umożliwiając zmiany wielkości partii oraz minimalizując potrzebę wykonywania przez ludzi powtarzalnych i obciążających fizycznie zadań. Roboty autonomiczne mogą wykorzystywać sztuczną inteligencję w celu rozpoznawania otoczenia, uczenia się na tej podstawie i samodzielnego podejmowania decyzji. W praktyce roboty mobilne świetnie sprawdzają się na przykład w branży produkcji żywności i napojów, gdzie z pomocą integratorów systemów mogą transportować kosze na odpady w strefie recyklingu. Dzięki odpowiednim modułom dodatkowym roboty mobilne mogą podnosić i opróżniać takie kosze.

Wniosek: robotyka mobilna staje się filarem innowacyjności we współczesnej produkcji

Na przestrzeni lat procesy produkcji znacząco się zmieniły — i wciąż ewoluują. Dziś rozpoczyna się nowy etap, na którym maszyny współpracują z ludźmi w bardziej interaktywny sposób. Firmy takie jak OMRON myślą o przyszłości produkcji, tworząc rozwiązania oparte na bliższej współpracy ludzi i maszyn. Dzięki możliwości wyposażenia robota w ramię współpracujące roboty mobilne są doskonale przystosowane do wykonywania wielu prac wspólnie z ludźmi, na przykład do przemieszczania ładunków z przenośnika na przenośnik, co zwiększa elastyczność i wydajność w środowisku produkcyjnym.

Nowa generacja robotów mobilnych to przyszłość produkcji. Dzięki nim zakłady i ich linie produkcyjne zyskują większą elastyczność potrzebną do szybkiego dostosowania się do zmiennych potrzeb klientów, a także do zróżnicowanych wymogów produkcyjnych, takich jak podnoszenie i transport ciężkich ładunków. Rezultat to możliwość szybszego reagowania, wzrost produktywności i — w ostatecznym rozrachunku — większe zyski.

[1] https://www.marketsandmarkets.com/Market-Reports/mobile-robots-market-43703276.html

[2] https://www.arbeitsschutz-portal.de/beitrag/asp_news/7627/sitzen-dritthaeufigster-risikofaktor-bei-der-arbeit.html