Hanover Displays Limited z siedzibą w Wielkiej Brytanii potrzebowała nowego systemu do testowania zespołów płytek drukowanych (PCBA). Zdecydowała się wykorzystać do tego celu koboty firmy OMRON z serii TM, dostarczone i zamontowane przez Absolute Robotics.

Hanover Displays tworzy i projektuje systemy informacji pasażerskiej do użytku w transporcie publicznym, kładąc duży nacisk na wysoki standard jakości produktów. W panelach wyświetlaczy wykorzystywane są płytki drukowane, które początkowo produkowano w Azji Wschodniej. Firma Hanover postanowiła jednak przejść na model produkcji wewnętrznej.

„Zainwestowaliśmy w szybkie urządzenia do wytwarzania płytek drukowanych. Ta decyzja pozwoliła nam uzyskać większą elastyczność w zakresie kontroli produkcji, a także umożliwiła dalszy rozwój produktów” – wyjaśnia Reece Mills, kierownik ds. kontroli produkcji w Hanover Displays.

Automatyzacja procesu testowania i kontroli

W konsekwencji firma stanęła przed nowymi wyzwaniami. Konieczne były zarówno testy, jak i kontrole płytek. Początkowo proces opierał się przede wszystkim na obsłudze ręcznej – pomimo zastosowania zautomatyzowanego sprzętu do testowania operator musiał wykonywać wiele czynności z zachowaniem pełnego skupienia. Jako że firma przetwarza około 240 tysięcy zespołów płytek drukowanych rocznie, istniało realne ryzyko wystąpienia u operatorów urazów spowodowanych powtarzalnym wysiłkiem.

W związku z tym firma Hanover podjęła decyzję o dalszej automatyzacji procesu. Jak zaznacza kierownik operacyjny Sean Winter: „Oprócz rozwiązania problemu dotyczącego zdrowia i bezpieczeństwa naszych pracowników dążyliśmy również do zapewnienia stałego cyklu pracy. Kwestia automatyzacji była dla mnie bardzo ważna, więc chcieliśmy, by koboty pracowały również w nocy. Umożliwiłoby to zwiększenie przepustowości przy mniejszym wysiłku”.

Poszukując odpowiedniego rozwiązania, firma zapoznała się z ofertą Absolute Robotics, integratora małych robotów z siedzibą w Bristolu. Absolute Robotics jest partnerem integracyjnym firmy OMRON Industrial Automation, globalnego lidera w dziedzinie automatyzacji i opracowywania robotów do zastosowań przemysłowych.

Geoff Ferguson, dyrektor zarządzający Absolute Robotics, mówi: „Na początku firma Hanover zademonstrowała nam dotychczasowy ręczny sposób testowania płytek drukowanych przez operatora”. Zalecił on przejście na koboty OMRON TM, które są łatwe w zaprogramowaniu oraz wyposażone w innowacyjne, zintegrowane funkcje wizyjne, w pełni zgodne z założeniami koncepcji Przemysłu 4.0.

„Jednym z kluczowych czynników było dążenie firmy Hanover do osiągnięcia współpracy pomiędzy kobotami a istniejącym ręcznym sprzętem testowym. W związku z tym koboty wyposażono w specjalne narzędzia, które umożliwiają otwieranie i zamykanie ręcznego sprzętu do testowania” – dodaje Geoff Ferguson.

Wdrażanie nowych kobotów

Firma Hanover chciała wykorzystać pełen potencjał kobotów, stosując je w produkcji zarówno płytek przetwarzających, jak i płytek wyświetlaczy. Proces obejmował zastosowanie wbudowanych systemów wizyjnych, szczególnie w przypadku płytek wyświetlaczy, w celu kontroli prawidłowej kolejności zapalania diod LED. W późniejszym czasie firma zainwestowała w sześć kolejnych kobotów OMRON TM.

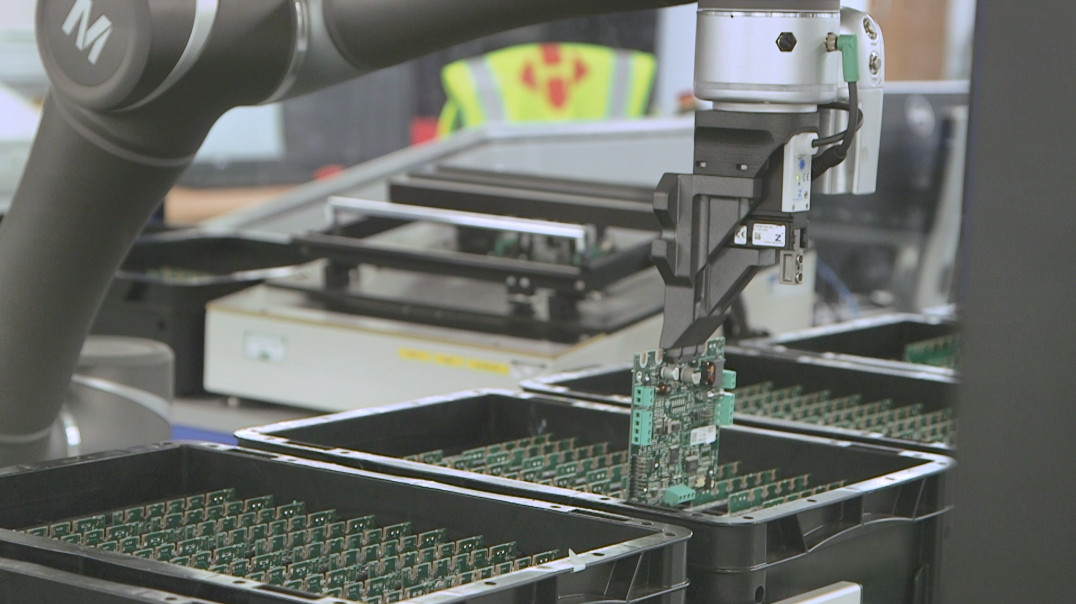

Koboty zostały wdrożone na dwóch liniach produkcyjnych firmy Hanover. Pobierają one płytki wyświetlaczy LED ze standardowych regałów magazynowych, a następnie poddają je testom. Jednym z wyzwań stojących przed Absolute Robotics była szeroka gama rozmiarów i kształtów płytek drukowanych do paneli wyświetlaczy produkowanych przez Hanover Displays. Koboty należało przystosować do obsługi różnych rodzajów płytek. W związku z tym Absolute Robotics opracowało elastyczne narzędzia z możliwością autoregulacji pod kątem rozmiaru i kształtu. Program może również obsłużyć dowolną liczbę diod LED – od kilkuset do kilkudziesięciu tysięcy.

Wykorzystanie zalet

„Po wdrożeniu pierwszego systemu dość szybko odnotowaliśmy korzyści płynące z zastosowania kobotów. Naszym celem było osiągnięcie bezobsługowego działania i bardzo szybko udało nam się to spełnić. Zwrot z inwestycji w cały system uzyskaliśmy w ciągu zaledwie dwóch lat. Testy obejmują bardzo powtarzalne procesy, więc najważniejsza jest dla mnie możliwość oddelegowania pracowników do innych zadań i podnoszenia ich kwalifikacji” – mówi Reece Mills.

Sean Winter dodaje: „Z punktu widzenia kontroli jakości mamy możliwość pełnego śledzenia naszych zespołów płytek drukowanych. Oznacza to, że po każdej kontroli zespołu otrzymujemy informacje o wyniku testu. Uzyskaliśmy również dodatkowe 1100 godzin bezobsługowej pracy w skali roku. W firmie Hanover zawsze szukamy sposobów na inwestycję w przyszłość. Obserwujemy rozwój technologiczny i rozważamy, w jaki sposób możemy wdrażać nowe rozwiązania w naszej działalności”.

„Współpraca z Hanover Displays była bardzo udana i z przyjemnością podjęliśmy się wyzwań związanych z tym projektem. Wyposażanie robotów w odpowiednie narzędzia do obsługi płytek drukowanych dało nam dużo satysfakcji i uważamy, że udało nam się zapewnić świetne rozwiązanie techniczne, dzięki któremu firma zyskała tysiące dodatkowych godzin pracy” – podsumowuje Geoff Ferguson z Absolute Robotics.