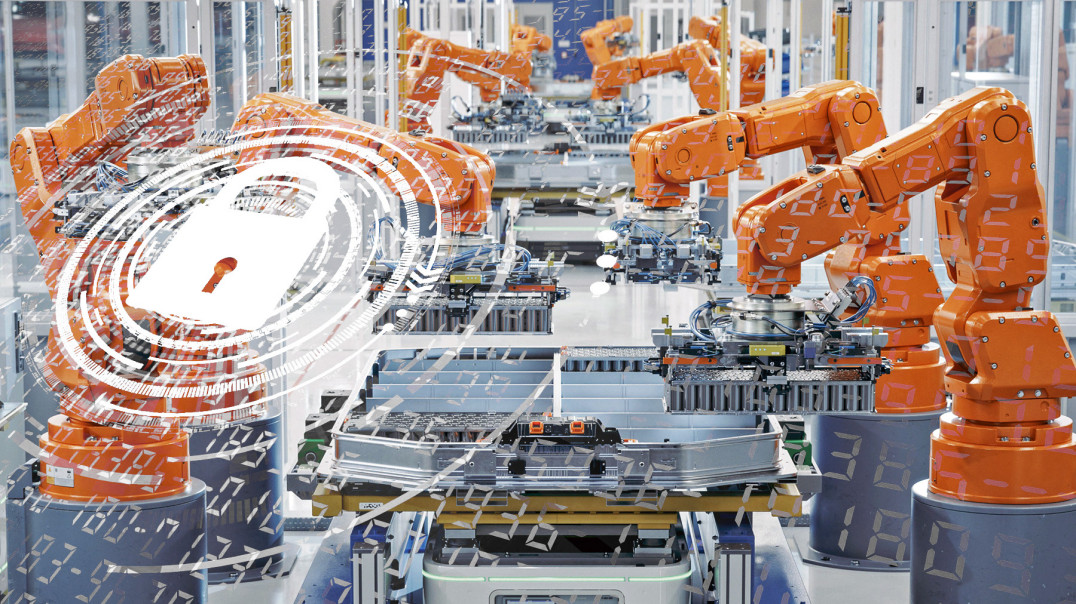

Wyobraźmy sobie fabrykę przyszłości, w której roboty i ludzie współpracują harmonijnie, a każdy ruch jest monitorowany i kontrolowany przez zaawansowane systemy bezpieczeństwa. Dziś to nie są wizje science fiction, ale w wielu miejscach rzeczywistość nowoczesnego przemysłu. Innowacyjne rozwiązania w dziedzinie bezpieczeństwa maszynowego nie tylko chronią pracowników w tych nowoczesnych środowiskach roboczych, ale zwiększają też wydajność i redukują koszty operacyjne.

Nie można nie wspomnieć o roli systemów bezpieczeństwa maszynowego w ochronie przed cyberatakami, które mogą mieć katastrofalne skutki dla produkcji a także dla bezpieczeństwa ludzi. W miarę jak maszyny są coraz bardziej zintegrowane z sieciami IT, rośnie ryzyko ataków cybernetycznych. Dziś systemy bezpieczeństwa maszynowego, takie jak zaawansowane platformy Supervisory Control and Data Acquisition (SCADA) oraz systemy predictive maintenance (PdM), nie tylko monitorują i kontrolują pracę maszyn, ale także muszą zapewniać szczelną linię obrony przed nieautoryzowanymi dostępami i możliwymi ingerencjami w dane.

Przykłady rozwiązań w zakresie bezpieczeństwa przemysłowego

Przykładem nowoczesnego rozwiązania tego rodzaju może być platforma Powerhub, opracowana przez Teslę, monitorująca i kontrolująca rozproszone zasoby energetyczne, elektrownie odnawialne i mikrosieci. Powerhub to rodzaj zaawansowanego systemu SCADA. Zapewnia operatorom bezpośrednie zarządzanie systemem stacji generujących moc w czasie rzeczywistym, także w trybie zdalnym, co pozwala na szybką reakcję na potencjalne zagrożenia. Dostarcza jeden interfejs do zarządzania wieloma kombinacjami zasobów energetycznych. Dane z liczników, poszczególnych bloków magazynów energii, akumulatorów, falowników solarnych i wspomagających silników dieslowskich, udostępniane przez Powerhub, zapewniają całościowy i dokładny wgląd, pozwalając na wprowadzanie zmian w dużych systemach w zależności od wymagań projektu, w tym np. zdalne konfigurowanie pracy mikrosieci.

Innym przykładem nowego rozwiązania w dziedzinie bezpieczeństwa jest system ABB Ability Condition Monitoring, który monitoruje parametry pracy urządzeń i ich stan w podobny sposób, czyli na bieżąco. Umożliwia to inżynierom szybkie reagowanie na nieprawidłowości i potencjalne zagrożenia. Można go określić jako formę wzmiankowanego predictive maintenance (PdM). Używany jest m.in. w chińskiej fabryce petrochemicznej Xianglu Petrochemicals, zlokalizowanej w mieście Zhangzou. Zhixin Deng, menedżer lokalnego oddziału serwisującego, tak opisuje działanie tego systemu w artykule opublikowanym na stronie ABB: "Gdy napęd działa nieprawidłowo, inżynierowie ABB natychmiast otrzymują powiadomienie o usterce i mogą skontaktować się z klientem firmy w celu rozwiązania problemu na miejscu lub zdalnie".

Przez lata w zakładach Nestlé Waters, gdy pojawiały się problemy wymagające uwagi, różnego rodzaju zagrożenia i inne problemy dotyczące sfery bezpieczeństwa, inżynierowie musieli przerywać pracę linii produkcyjnej, w celu pobrania danych, aby można było reagować i radzić sobie z kłopotami. Firma zdecydowała się niedawno zaimplementować Infinity QS, system typu Statistical Process Control (SPC) firmy Advantive. Pozwoliło im to na śledzenie procesów produkcji, znów w tzw. czasie rzeczywistym.

Założenie tego systemu, podobnie jak wcześniej opisanych, jest takie, że dzięki śledzeniu danych inżynierowie podejmują szybsze i bardziej optymalne decyzje dotyczące ciągłości produkcji, bezpieczeństwa systemowego, jakości i usprawnień procesów. Nestlé Waters w publikacjach firmowych podkreśla, iż ceni sobie szczególnie usługę przesyłania alarmów InfinityQS na bieżąco. Wszelkim pojawiającym się niepożądanym zdarzeniom przypisuje się w systemie przyczyny, dodając zalecenia co do działań naprawczych. Podkreśla się, że operatorzy w hali produkcyjnej sprawdzają, oceniają i reagują na wszelkie sytuacje szybko, zanim spowodują one poważne problemy w ciągłości i jakości pracy.

Zakład w Aarau w Szwajcarii, należący do firmy Smith+Nephew, specjalizującej się w produkcji zaawansowanego sprzętu medycznego, chciał zautomatyzować i zwiększyć wydajność jednego ze swoich ważnych procesów produkcyjnych – obróbki tytanowych implantów trzonów biodrowych – przez instalację robotów przemysłowych. Warunkiem było utrzymanie rygorystycznych wymogów bezpieczeństwa w miejscu pracy. W tym celu wprowadzono system Dual Safety Check, opracowany przez znanego dostawcę rozwiązań automatyki i robotyki przemysłowej, firmę Fanuc. Jednym z jego najciekawszych elementów jest „wirtualne ogrodzenie” w środowisku pracujących maszyn. Wdrożenie rozwiązań Fanuc pozwoliło na wzrost przepustowości linii produkcyjnej o 45 proc. przy zachowaniu standardów bezpieczeństwa pracowników.

Oprócz demonstracji innowacji, z przykładów powyższych wynika też wyraźnie, jak ważne są dziś dla firm kwestie bezpieczeństwa ludzi i systemów. To tendencja, która na pewno się nie zmieni. Przeciwnie – nacisk na zapewnienie bezpieczeństwa we wszystkich aspektach funkcjonowania przemysłu będzie tylko rósł.