Mechaniczne zmiany konstrukcyjne linii produkcyjnej wymagają wstrzymania jej działania na cały okres prac związanych z jej modyfikacją, konieczność taka nie występuje w przypadku etapu planowania, konstrukcji, symulacji oraz programowania. W tym miejscu przychodzą z pomocą produkty firm Siemens oraz Dassault Systemes. Firma Siemens przygotowała dla swoich klientów oprogramowanie o nazwie Process Simulate, natomiast jej konkurencja produkt Delmia.

W jaki sposób oba środowiska pomagają w skróceniu przestoju linii produkcyjnych wynikającego z potrzeby wdrożenia nowego modelu? Po pierwsze umożliwiają idealne odwzorowanie istniejącego obiektu w wirtualnym trójwymiarowym środowisku. Pozwalają na zasymulowanie oraz zaprogramowanie każdego typu aplikacji. Dzięki modułom RRS (Realistic Robot Simulation) i RCS (Robot Controller Simulation) są w stanie odwzorować wszystkie parametry ruchów robotów. Natomiast wygenerowane programy offline robotów przemysłowych mogą zawierać pełną logikę do współpracy z nadrzędnym systemem PLC.

W jaki sposób oba środowiska pomagają w skróceniu przestoju linii produkcyjnych wynikającego z potrzeby wdrożenia nowego modelu? Po pierwsze umożliwiają idealne odwzorowanie istniejącego obiektu w wirtualnym trójwymiarowym środowisku. Pozwalają na zasymulowanie oraz zaprogramowanie każdego typu aplikacji. Dzięki modułom RRS (Realistic Robot Simulation) i RCS (Robot Controller Simulation) są w stanie odwzorować wszystkie parametry ruchów robotów. Natomiast wygenerowane programy offline robotów przemysłowych mogą zawierać pełną logikę do współpracy z nadrzędnym systemem PLC.

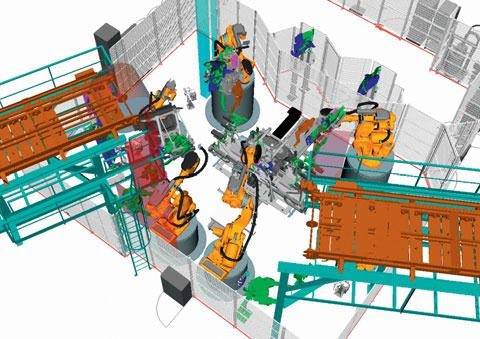

Prześledźmy zatem pokrótce, jak przebiega proces tworzenia, programowania oraz co najważniejsze testowania utworzonych programów offline (wirtualne uruchomienie). Pierwszy etap to tworzenie wirtualnego środowiska. Bazuje ono na stworzeniu trójwymiarowych modeli wszystkich elementów zrobotyzowanej linii produkcyjnej. Następnie należy przejść do etapu symulacji, w którym następuje optymalne rozplanowanie położenia wszystkich komponentów, dobór robotów oraz narzędzi do poszczególnych aplikacji. Kolejnym etapem będzie sprawdzenie osiągalności punktów roboczych robota, wygenerowanie bezkolizyjnych ścieżek, zdefiniowanie pozycji serwisowych. Ostatnim etapem jest optymalizacja trajektorii ruchów robotów oraz dostosowywanie aplikacji do standardów klienta. Jednocześnie programiści PLC przygotowują programy offline sterowników. Kolejny etap to fizyczne podłączenie sterownika PLC do komputera, na którym została przygotowana wirtualna symulacja linii produkcyjnej.

Dzięki odpowiednim modułom, które zostały wbudowane w oprogramowanie Delmia oraz Process Simulate, testuje się prawidłowość programów offline robotów oraz sterownika PLC. Co uzyskujemy dzięki takiemu zabiegowi? Po pierwsze: skrócenie czasu potrzebnego do uruchomienia produkcji nowego modelu, maksymalną optymalizację kodu PLC, zmniejszenie kosztów związanych z zatrzymaniem produkcji.

Cały proces wdrażania nowego modelu od etapu planowania do wirtualnego uruchomienia może toczyć się równolegle z istniejącą produkcją. Nie powoduje on żadnych przestojów ani opóźnień. Do momentu, w którym nie będą przygotowane nowe elementy konstrukcyjne, prototypy części, programy robotów oraz sterownika PLC, nie ma konieczności przerywania produkcji. Cykl produkcyjny zostaje wstrzymany tylko na czas ostatecznego montażu, przeprogramowania oraz finalnego uruchomienia. W przypadku niektórych zmian, np.: niewielkiej modyfikacji trajektorii ruchów robota, możliwe jest zdalne przygotowanie nowych programów, a następnie przesłanie ich do sterownika robota bądź systemu nadrzędnego za pośrednictwem protokołu sieciowego i uruchomienie na odległość.

Cały proces wdrażania nowego modelu od etapu planowania do wirtualnego uruchomienia może toczyć się równolegle z istniejącą produkcją. Nie powoduje on żadnych przestojów ani opóźnień. Do momentu, w którym nie będą przygotowane nowe elementy konstrukcyjne, prototypy części, programy robotów oraz sterownika PLC, nie ma konieczności przerywania produkcji. Cykl produkcyjny zostaje wstrzymany tylko na czas ostatecznego montażu, przeprogramowania oraz finalnego uruchomienia. W przypadku niektórych zmian, np.: niewielkiej modyfikacji trajektorii ruchów robota, możliwe jest zdalne przygotowanie nowych programów, a następnie przesłanie ich do sterownika robota bądź systemu nadrzędnego za pośrednictwem protokołu sieciowego i uruchomienie na odległość.

Ze względu na fakt, że koszt jednej licencji z opcją Virtual Commissioning wynosi kilkadziesiąt tysięcy euro, wirtualne uruchomienia stają się standardem w przemyśle samochodowym, gdzie straty, jakie ponoszą fabryki przez wstrzymanie produkcji, są ogromne. Wśród wymogów, jakie stawiane są biurom konstrukcyjnym, coraz częściej znaleźć można konieczność pełnego przetestowania programów offline robotów przemysłowych w bezpośrednim połączeniu ze sterownikiem PLC. Oprócz wymienionych wyżej zalet klient otrzymuje dodatkowo pewność, że zaprojektowana linia produkcyjna będzie działać w założonym czasie cyklu. Samo oprogramowanie jest w stanie zobrazować dodatkowo pełny przepływ materiałów pomiędzy stacjami, pomóc w wygenerowaniu różnych scenariuszy pracy linii: napełniania, produkcji, przepełnienia czy opróżnienia. Należy oczekiwać, że wirtualne uruchomienia bardzo szybko staną się standardem również poza przemysłem samochodowym.

AKE Robotics

www.ake-robotics.pl