ROBOTY WIEŻOWE

Fot. 1. Robot TR1200

W zależności od wymiarów i masy manipulowanych obiektów WObit proponuje różne rozwiązania. Do aplikacji wymagających przenoszenia dużych i ciężkich elementów np. paletyzacji najczęściej stosowane są roboty czteroosiowe, charakteryzujące się dużym zasięgiem. TR1200 to robot Tower o czterech stopniach swobody, polecany do tego typu zadań.

Robot może przenosić ładunki o łącznej masie do 100 kg, przy maksymalnym zasięgu 1200 mm. Należy pamiętać, aby w przenoszonej masie uwzględnić wagę chwytaka zastosowanego w aplikacji. W konstrukcji robota wykorzystano m.in. przekładnie cykloidalne z otworem w poszczególnych osiach obrotu, co pozwoliło na przeprowadzenie wszystkich przewodów wewnątrz konstrukcji.

Sterowanie robota umieszczone jest w oddzielnej szafie sterującej. Robot jest programowany z wykorzystaniem środowiska instalowanego na komputerze klasy PC, z systemem Windows. Do kontrolera robota, za pośrednictwem portu RS485, można podłączyć panel HMI i komunikować się z nim w protokole Modbus-RTU.

Ramię robota przystosowane jest do zamontowania dowolnego chwytaka, istnienie również możliwość zastosowania wymiennika chwytaków, umożliwiającego szybkie przezbrojenie robota w trybie ręcznym lub automatycznym. Czyni to z niego uniwersalne i elastyczne rozwiązanie do automatyzacji procesów produkcyjnych. Robot może zostać wyposażony dodatkowo w różnorodne czujniki lub system wizyjny, przekazujący informację o lokalizacji lub orientacji obiektu, który ma zostać przetransportowany.

Konstrukcja robota może być przystosowana do posadowienia jej na układzie jezdnym, opartym na prowadnicach liniowych oraz napędzie wysokoprecyzyjnej listwy zębatej. Dzięki temu robot zyskuje dodatkową oś ruchu, wzdłuż której może przemieszczać się z ładunkiem, na niemalże dowolnym dystansie, z powtarzalnością do 0,02 mm.

CO ZAPEWNIA WYSOKĄ PRECYZJĘ POZYCJONOWANIA ROBOTA?

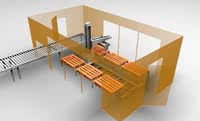

Fot. 2. Przykładowo aplikacja robota TR1200

Jest to zasługa m.in. przekładni cykloidalnych do przeniesienia napędu w poszczególnych przegubach robota. W robocie WObit, podobnie jak w 60% konstrukcji wszystkich robotów na świecie, zaimplementowane są przekładnie Nabtesco.

Omawiane reduktory pozwalają na uzyskanie bardzo wysokiego momentu na osi wyjściowej, przekraczającego nawet 60000 Nm, a dostępność dużych przełożeń umożliwia optymalne wykorzystanie jednostki napędowej. Przekładnie cykloidalne charakteryzuje kompaktowa budowa, wysoka sztywność oraz bardzo mały luz kątowy (< 1 arcmin).

Zwarta konstrukcja przekładni jest dużą zaletą zwłaszcza w aplikacjach wymagających dużych przełożeń. Typowe przekładnie planetarne, przy stosunkowo dużej redukcji, wymagają zastosowania aż trzech stopni przełożenia, co wpływa na znaczne zwiększenie wymiarów i wagi reduktora.

Przekładnia cykloidalna, zawsze ma tylko 2 stopnie przełożenia, dlatego jej wymiary i waga są dużo mniejsze od odpowiednich przekładni planetarnych. Niewielkie luzy pozwalają dodatkowo na realizację bardzo precyzyjnego ruchu. Pomimo obecności bardzo dużych sił na osi wyjściowej, reduktory Nabtesco mogą pracować z zadziwiającą dynamiką i precyzją.

Fot. 3. Przekładnie Nabtesco z serii RD2 i RV

W zależności od rodzaju aplikacji przekładne Nabtesco dostępne są w wersji gotowej do montażu (seria RD2), a także w wersji bez obudowy i uszczelnień przeznaczonej do zintegrowania np. w ramieniu robota (seria RV). Zarówno seria RD2, jak i seria RV są dostępne w wersji z otworem, który ułatwia przeprowadzenie np. przewodów przez przekładnię (modele z otworem zastosowane są m.in. w TR1200).

Reduktory dostępne są w wykonaniu z kołnierzem i sprzęgłem do silnika wyprowadzonym równolegle, prostopadle, a także z wałkiem wyprowadzonym równolegle do osi obrotu kołnierza wyjściowego. Wspomniane przekładnie pozwalają na uzyskanie bardzo wysokiego momentu na wyjściu, znamionowo ponad 3000 Nm, a dostępność dużych przełożeń umożliwia optymalne wykorzystanie jednostki napędowej. Pozwala to również na znaczną oszczędność energii, gdyż dzięki możliwości uzyskania wysokiego momentu na wyjściu przekładni można zastosować mniejszy (oszczędniejszy) silnik.

Typowe zastosowania opisywanych jednostek transmisyjnych to roboty manipulacyjne, pozycjonery współpracujące z robotami, centra obróbcze CNC, rewolwerowe podajniki narzędzi oraz stoły obrotowe. Jednak lista potencjalnych aplikacji dla tychże przekładni jest bardzo długa.

PRZYKŁADOWA APLIKACJA

Fot. 4. Robot AGV32

Robot Tower TR1200 może zostać zastosowany m.in. do paletyzacji opakowań, np. wiader lub worków na sześciu paletach jednocześnie. Jednym z kluczowych czynników w takiej aplikacji jest powtarzalność zapełniania palet, zwłaszcza w przypadku towarów o nieregularnych kształtach. Poprawność ułożenia warstw na palecie wpływa na wysokość stosu, co pozwala na optymalizację zapełnionych palet.

Do identyfikacji detali może być wykorzystany system wizyjny lub czytnik kodów kreskowych. Aby optymalnie wykorzystać możliwości robota w aplikacji, można zaimplementować układ jezdny zwiększający zakres ruchu do 4,5 m. W aplikacji niezbędne jest zastosowanie chwytaka, przystosowanego do realizowanego zadania. Robot jest bezpośrednio sterowany z poziomu panelu dotykowego.

Po zapełnieniu, palety mogą być następnie odbierane przez roboty typu AGV i transportowane do magazynu. Robot AGV32, przygotowany przez firmę WObit, może osiągać maksymalną prędkość liniową od 30 do 60 m/min w zależności od zastosowanej przekładni. Maksymalna siła ciągnięcia wózka wynosi 300 N, a masa holowanego wózka wynosi do 350 kg na płaskiej powierzchni.

Transport elementów może odbywać się zarówno na korpusie urządzenia, jak i w osobnej przyczepie ciągniętej. Robot AGV może pracować do 12 h bez ładowania akumulatorów. Bezpieczeństwo układu zapewnione jest za pomocą ogrodzenia, barier laserowych oraz wyłączników bezpieczeństwa po czterech stronach konstrukcji. Dostęp do przestrzeni roboczej zapewniają dwa otwory drzwiowe, wyposażone w wyłączniki bezpieczeństwa.

Zapraszamy do odwiedzenia strony www.wobit.com.pl, gdzie znajdą Państwo szersze informacje o parametrach i zastosowaniach robotów przemysłowych w ofercie WObit.

P.P.H. WObit E.K.J. Ober s.c.

www.wobit.com.pl