Środowiska związane z polityką i biznesem są bardzo oddane idei zmniejszenia zużycia energii w procesach produkcji oraz redukcji emisji CO2 w sektorze przemysłowym. Napędy elektryczne odpowiadają za mniej więcej dwie trzecie całkowitego zużycia energii w produkcji przemysłowej. Niemieckie ministerstwo środowiska szacuje, że pojawienie się oszczędniejszej technologii napędowej pozwoli do 2020 roku zmniejszyć pobór energii w samych Niemczech o mniej więcej 27 mld kWh, co jednocześnie przełoży się na redukcję emisji CO2 o 16 mln ton. To spowodowało, że Unia Europejska zaczęła promować inicjatywy związane z konstrukcjami przyjaznymi dla środowiska, włączając w to dyrektywę ErP (dotyczącą produktów związanych z energią).

Rys. 1. Urządzenia przełączające i ochronne Eaton są gotowe do pracy z klasą IE3.

Dyrektywa ta określa kryteria, jakie muszą spełniać objęte nią produkty, aby umożliwić ich stosowanie w Europie. Wymagania dotyczące poszczególnych segmentów produktów zostały określone w przepisach wykonawczych. Dokumentem kluczowym dla silników elektrycznych jest Rozporządzenie WE 640/2009, które określa minimalne klasy efektywności (klasy sprawności międzynarodowej – IE) w odniesieniu do niskonapięciowych, trójfazowych silników indukcyjnych działających w ramach szerokiego zakresu wartości mocy znamionowych. W 2005 r. ta kategoria silników odpowiadała za niemal 90% całkowitego zużycia energii elektrycznej przez silniki elektryczne w krajach członkowskich Unii Europejskiej.

Klasa IE3 stawia pytania

Pierwsza faza prac nad dyrektywą ErP weszła w życie w połowie 2011 r. Od tamtej pory wszystkie nowe silniki wypuszczane na rynek muszą spełniać co najmniej kryteria wymagane dla klasy efektywności IE2. Począwszy od tego roku, konstruktorzy maszyn i systemów, którzy instalują lub integrują nowe silniki o mocy znamionowej w zakresie od 7,5 kW do 375 kW, mają obowiązek stosować silniki osiągające co najmniej klasę efektywności IE3. Silniki IE2 mogą być stosowane zamiennie, ale wyłącznie w połączeniu z energoelektronicznymi regulatorami prędkości. Od 1 stycznia 2017 r. ten przepis obejmie także silniki o mocy znamionowej 0,75 kW i wyższej.

Rys. 2. Silniki o dużej efektywności wykazują wyższe wartości prądu rozruchowego z uwagi na zmodyfikowane parametry elektryczne.

Efektem wprowadzenia tych przepisów było ogromne zwiększenie świadomości w kwestiach związanych z efektywnością energetyczną w sektorze przemysłowym. Producenci silników elektrycznych już od dłuższego czasu bardzo aktywnie angażują się w prace nad poprawą efektywności swoich produktów. W przypadku konstruktorów maszyn oznacza to konieczność zaktualizowania ich standardowych maszyn, które nie zostały jeszcze wyposażone w silniki IE3 lub regulatory prędkości. Mimo to efektywność energetyczna pozostaje stosunkowo zawiłą kwestią, której nie da się rozwiązać jedynie poprzez proste zastąpienie silników IE2 silnikami IE3. W jej ramach pojawiają się takie pytania, jak: Jaki wpływ będą miały zmiany konstrukcyjne w silnikach IE3 na konstrukcję systemów zabezpieczających w silnikach? Jaki wpływ będzie miała dyrektywa ErP na aplikacje pompowe i wentylatorowe? Jakie opcje mają do dyspozycji konstruktorzy maszyn i systemów, aby zoptymalizować efektywność swoich systemów? Firma Eaton podjęła starania, aby znaleźć odpowiedzi na te pytania.

Badanie aparatury rozdzielczej pod kątem zgodności z klasą IE3

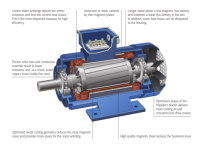

Producenci silników musieli zmienić konstrukcję swoich produktów, aby poprawić efektywność energetyczną silników elektrycznych. Wprowadzone zmiany objęły zastosowanie grubszych przewodów w uzwojeniach stojanów oraz grubszych prętów w wirnikach i krótszych pierścieni obwodów zwartych, aby zmniejszyć impedancję rezystancyjną. Wprowadzenie zoptymalizowanej geometrii uwarstwienia pozwoliło na zmniejszenie strat magnetycznych. Straty związane z histerezą zmniejszono dzięki zastosowaniu wysokiej klasy materiałów laminacyjnych.

Tabela 1. Zebranie cech związanych z dostępnymi opcjami rozruchu silników.

Wszystkie powyższe działania zaowocowały zmianą charakterystyki elektrycznej w silnikach o dużej efektywności pracy. Obniżenie rezystancji oznacza zwiększenie wartości prądu rozruchowego, co ma z kolei przełożenie na zachowanie urządzeń zabezpieczających i aparatury rozdzielczej. Potencjalne konsekwencje wprowadzonych zmian to niepożądane wyłączenie z powodu zadziałania wyłącznika automatycznego poddanego działaniu wyższego prądu rozruchowego lub drgania styków z powodu wyższego poziomu prądu, co prowadzi do ich spalenia i skrócenia żywotności, a w najgorszym przypadku – do ich zgrzania. Uszkodzenie styków może być niebezpieczne i może doprowadzić do przestoju maszyny skutkując koniecznością wykonania dodatkowej naprawy.

Z tego względu wartości podane w aktualnie obowiązującej normie dla rozruszników silników (EN 60947-4-1) nie mają praktycznego zastosowania w przypadku stosowania silników o klasie IE3. Obecnie trwają prace nad wersją roboczą poprawki aktualizującej wspomnianą normę. Firma Eaton, jako jeden z największych na świecie ekspertów z dziedziny niezawodnych rozwiązań dotyczących przełączania, ochrony i napędów silnikowych, w ramach szeregu testów praktycznych bardzo uważnie przyjrzała się zachowaniu różnych urządzeń ochronnych w silnikach.

Przeprowadzone testy sprawdziły, między innymi, styczniki do rozruchu bezpośredniego w ramach prywatnych i publicznych sieci zasilania, a także rozruszniki typu gwiazda-trójkąt, odrębnie lub w połączeniu z układami łagodnego rozruchu lub przemiennikami częstotliwości, pod kątem ich zgodności z silnikami klasy IE3 pochodzącymi od różnych, bardzo znanych producentów. Przebadano także mechanizm wyzwalania w mechanicznych i elektrycznych wyłącznikach automatycznych zabezpieczających silniki. W rezultacie poprawiono parametry produktów z rodziny DIL, PKZ i PKE, aby dostosować je do współpracy z silnikami klasy IE3, a także wprowadzono na nich odpowiednie oznaczenia. Stworzenie rodziny produktów kompatybilnych z silnikami klasy IE2 i IE3 pozwala użytkownikom dodatkowo zmniejszyć koszty oraz skrócić czas potrzebny na wprowadzenie usprawnień technicznych, konfigurację i zmagazynowanie takich produktów.

Maksymalna efektywność w zastosowaniach związanych z pompami i wentylatorami

Skutki obowiązywania dyrektywy ErP wykraczają daleko poza zwykłe dostosowanie konstrukcji do wyboru dostępnych produktów. Wiąże się to także z koniecznością przeanalizowania całych procesów i systemów, aby uzyskać wymagany minimalny poziom efektywności. Za przykład mogą posłużyć przepisy dotyczące pomp i wentylatorów: zastosowanie konwencjonalnych urządzeń mechanicznych do kontroli przepływu zwykle oznacza trudności ze sprostaniem wymaganiom dotyczącym efektywności.

Rys. 3. Liderzy w efektywności: proste przemienniki częstotliwości PowerXL DE1 to idealne rozwiązanie w zastosowaniach wymagających zmiennej prędkości i ograniczonej funkcjonalności.

W niektórych przypadkach, aby zniwelować straty, konieczne może być zastosowanie przemienników częstotliwości. Jednak w wielu nieskomplikowanych zastosowaniach, np. w pompach i wentylatorach, obecność przemiennika częstotliwości to często funkcjonalne przedobrzenie. W efekcie takie urządzenia stają się zbyt złożone i wymagają dość dużej wiedzy z zakresu techniki napędowej. Dotychczas jedyną alternatywą dostępną dla konstruktorów napędów do silników elektrycznych było w takiej sytuacji użycie rozruszników silnikowych. Oferują one wprawdzie korzyść w postaci łatwej obsługi, ale mają także bardzo ograniczoną funkcjonalność. Rozwiązaniem oferującym najwyższą efektywność energetyczną w zastosowaniach bazujących na stałych prędkościach lub niskich cyklach operacyjnych są nadal rozruszniki silnikowe.

Jeżeli jednak naszym celem jest poprawa efektywności energetycznej w już istniejących systemach pracujących przy stałej prędkości, ale pod obciążeniem znamionowym poniżej wartości maksymalnej, mamy do dyspozycji opcję numer trzy, którą stanowią proste przemienniki częstotliwości. Takim rozwiązaniem są urządzenia dostępne na rynku pod marką PowerXL DE1, są one równie łatwe w użyciu i niezawodne jak konwencjonalne rozruszniki silnikowe, a przy tym oferują dodatkową opcję regulacji prędkości.

Proste przemienniki częstotliwości: nowe, nieskomplikowane i niezawodne

Urządzenia nie mają żadnych przycisków czy elementów sterujących, co oznacza, że można je uruchomić bezpośrednio po wyjęciu z opakowania. Użytkownik musi jedynie odpakować urządzenie i podłączyć je w taki sam sposób, jak w przypadku konwencjonalnych rozruszników silnikowych, a urządzenie będzie gotowe do pracy - nie ma potrzeby konfigurowania jakichkolwiek parametrów. Konstrukcja bez zbędnych wyłączeń, to także gwarancja najwyższej dostępności. Urządzenie wyposażono w wewnętrzny algorytm zapobiegający wyzwoleniom z powodu wzrostu napięcia, które może wystąpić w czasie odzyskiwania energii. Ma ono także funkcję hamowania prądem stałym oraz automatycznego redukowania częstotliwości kluczowania, aby zapobiec przekroczeniu temperatury krytycznej w urządzeniu.

Rys. 4. Konfiguracja z użyciem modułu wtykowego umożliwia skrócenie czasu potrzebnego na instalację aż o 70%.

Tak wyjątkowy profil wydajności oraz zakres znamionowej temperatury eksploatacyjnej otoczenia od -10°C do +60°C sprawiają, że przemienniki częstotliwości DE1 spełniają wymagania dotyczące prostych zastosowań w pompach i wentylatorach, a także wielu innych zastosowań, dla których brakowało wcześniej idealnych rozwiązań. Obejmuje to także sytuacje, gdy nie ma możliwości bezpośredniego rozruchu za pomocą rozrusznika gwiazda-trójkąt lub układu łagodnego rozruchu, ponieważ dane zastosowanie nie toleruje zmniejszonego momentu obrotowego rozruchu, a rozruch bezpośredni spowodowałby zwiększenie wartości prądu rozruchowego. Takie rozwiązanie jest także idealne w przypadku coraz większej liczby zastosowań charakteryzujących się stałą prędkością, które do działania wymagają częstotliwości innej niż częstotliwość sieci zasilającej.

Istnieje ponadto możliwość dostrojenia parametrów, zależnie od potrzeb związanych z danym zastosowaniem. Uniwersalny, wtykowy moduł konfiguracyjny pozwala użytkownikom na modyfikację wartości domyślnych parametrów - i to tylko za pomocą śrubokrętu, bez potrzeby podłączania klawiatury czy stosowania specjalnego oprogramowania lub instrukcji obsługi. Po przeprowadzeniu praktycznego porównania z innymi rozwiązaniami konwencjonalnymi okazało się, że takie podejście pozwala aż o 70% skrócić czas potrzebny na przeprowadzenie konfiguracji.

Rozwiązania w postaci prostego przemiennika częstotliwości oraz aparatury rozdzielczej dostosowanej do współpracy z silnikami IE3 pozwoliły firmie Eaton wspomóc konstruktorów maszyn i systemów we wdrażaniu prostszych, mniejszych i bardziej opłacalnych ekonomicznie systemów, które oferują wysoki poziom niezawodności, bezpieczeństwa i efektywności energetycznej. Dzięki temu mogą oni skutecznie sprostać wyzwaniu, jakim jest podniesienie poziomu efektywności energetycznej. Więcej materiałów na ten temat można znaleźć na stronach www.eaton.eu/IE3 i www.eaton.eu/de1

Autor: Guido Kerzmann, Product Line Manager Drives & Softstarters w Eaton w Bonn