Trendy tworzenia coraz to nowych opakowań i organizacji spersonalizowanych kampanii marketingowych stanowią dla wielu przedsiębiorstw spore wyzwanie: masowa produkcja ustępuje bowiem miejsca coraz mniejszym seriom, a częste zmiany jej profilu wymagają wypracowania sposobów szybkiej i efektywnej modyfikacji procesów wytwarzania.

Stosowane dotąd rozwiązanie polegające na wymianie parku maszynowego na wydajniejszy nie przynosi już oczekiwanych rezultatów. Aby sprostać specyficznym wymogom współczesnego rynku, konieczne jest wdrożenie systemu automatyzacji zapewniającego możliwość połączenia wszystkich urządzeń w jedną sieć oraz maksymalną elastyczność w zakresie rekonfiguracji sprzętu.

Właśnie tego typu rewolucyjne rozwiązanie bazujące na technologii firmy oferuje Smart Factory - młode przedsiębiorstwo z północnych Włoch. Stworzony przez nie Flexim Open Automation System stanowi przykład praktycznej implementacji idei Przemysłu 4.0.

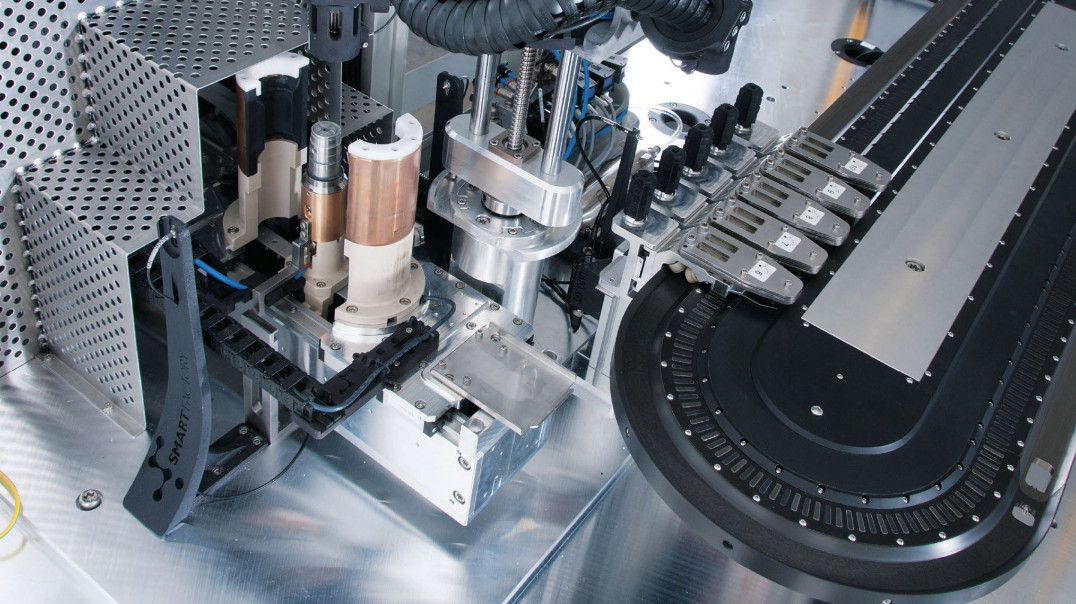

Jego modułowa budowa umożliwia elastyczną produkcję opakowań dla różnych gałęzi przemysłu: wariant bazowy można bowiem łatwo uzupełnić nawet o dziesięć dodatkowych modułów do realizacji różnorodnych procesów produkcyjnych, takich jak tłoczenie, klejenie, toczenie, skręcanie, cięcie, formowanie elektromagnetyczne, spawanie ultradźwiękowe, drukowanie czy kontrola jakości.

Wyjątkowo prosta jest także zmiana konfiguracji poszczególnych komponentów: wystarczy kilka ruchów, aby na zasadzie plug-and-play połączyć moduły z systemem, wymienić je na inne lub całkowicie zmienić kolejność stacji roboczych.

Funkcjonalność ta jest pochodną modułowej architektury sprzętu i oprogramowania, która pozwala na integrację nie tylko standardowych modułów, ale także personalizowanych stacji obróbczych projektowanych na zlecenie klienta przez Smart Factory. Co więcej - system na bazie XTS można zaadaptować także jako element większych linii produkcyjnych.

TECHNOLOGIA XTS DLA MAKSYMALNEJ ELASTYCZNOŚCI PRODUKCJI

Głównym komponentem Flexim jest system XTS (eXtended Transport System) firmy Beckhoff, który - dzięki możliwości integracji różnorodnych modułów obróbczych - pozwala na płynne przełączanie się między procesami montażu i obróbki. "Koncepcja ta oferuje szereg korzyści, z których najważniejszą jest redukcja czasu przestojów", wyjaśnia Andrea Pozzi, kierownik Działu Badań, Rozwoju i Wzornictwa w firmie Smart Factory.

"Kolejna zaleta polega na tym, że stacja bazowa jest projektowana tylko raz, a następnie można ją dowolnie dostosowywać do różnych aplikacji przez dodawanie i rekonfigurację modułów obróbczych. Warunki ku temu stwarza elastyczna architektura platformy sterowania".

System transportowy XTS składa się z modułowych napędów liniowych ze zintegrowaną elektroniką i enkoderami, bezprzewodowych karetek oraz mechanicznej szyny transportowej. Tego typu konstrukcja czyni go wręcz idealnym narzędziem do budowy elastycznego systemu Flexim. "Z naszego punktu widzenia XTS okazał się kluczem do sukcesu", potwierdza Andrea Pozii.

W przeciwieństwie do klasycznego obrotowego stołu indeksującego, gdzie wszystkie stacje obróbcze podporządkowane są cyklowi pracy przenośnika, a cały system pracuje w tempie narzucanym przez stację o najdłuższym cyklu obróbczym, w rozwiązaniu XTS każda stacja może zostać zaprogramowana indywidualnie, z dokładnym określeniem liczby detali produkowanych w jednym cyklu przenoszenia.

W praktyce najwolniejsze procesy obsługiwane są nie przez jedną, ale przez dwie stacje równocześnie, dzięki czemu nie spowalniają pracy pozostałych stacji. Także ruchy każdej karetki mogą być programowane indywidualnie, co przekłada się na możliwość niezależnego sterowania kolejnymi krokami obróbki.

"System XTS można wykorzystać np. do budowy stanowiska montażowego. Jego projektowanie nie wymaga wykonywania mechanicznych czynności, takich jak np. pozycjonowanie punktów referencyjnych czy indeksowanie. Każda karetka porusza się bardzo precyzyjnie, szybko osiągając zaprogramowaną pozycję", dodaje Andrea Pozzi.

UNIWERSALNA, OTWARTA ARCHITEKTURA STEROWANIA TYPU PC-BASED

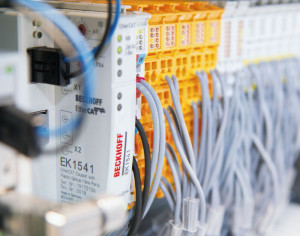

W projekcie Flexim wykorzystano kompletną platformę automatyki firmy Beckhoff - począwszy od komputera przemysłowego C6930-0050, przez cyfrowe i analogowe moduły I/O, moduły bezpieczeństwa i pomiarowe, po serwowzmacniacze AX5000 oraz serwonapędy z serii AM8000 wyposażone w technologię OCT (One Cable Technology).

W projekcie Flexim wykorzystano kompletną platformę automatyki firmy Beckhoff - począwszy od komputera przemysłowego C6930-0050, przez cyfrowe i analogowe moduły I/O, moduły bezpieczeństwa i pomiarowe, po serwowzmacniacze AX5000 oraz serwonapędy z serii AM8000 wyposażone w technologię OCT (One Cable Technology).

"Decyzja o wdrożeniu systemu XTS okazała się mieć decydujące znaczenie dla powodzenia projektu. Otwarta, modułowa architektura systemu sterowania przyniosła nam istotne korzyści, zarówno pod względem sprzętowym i oprogramowania, jak też w zakresie komunikacji.

Zastosowanie platformy TwinCAT3 umożliwiło nam np. opracowanie aplikacji C# w dobrze znanym nam środowisku Microsoft Visual Studio. Zaś sieć EtherCAT znacznie zwiększyła prędkość i elastyczność naszego systemu", wyjaśnia Andrea Pozzi.

Dzięki wykorzystaniu sieci EtherCAT można np. sterować synchronizacją cyklu pracy maszyny do formowania polem magnetycznym. Cykl ten, charakteryzujący się wyładowaniem elektrycznym o dużym natężeniu (100 kA), trwa zaledwie sto mikrosekund. Zastosowanie owej technologii pozwala na realizację bardzo złożonych procesów, takich jak wytwarzanie wieczek opakowań i nakrętek o atrakcyjnym designie na potrzeby przemysłu kosmetycznego.

WIĘKSZA DOSTĘPNOŚĆ URZĄDZEŃ DZIĘKI TWINCAT IOT

System Flexim spełnia wszystkie główne wymagania stawiane aplikacjom realizującym ideę Przemysłu 4.0: jest w pełni usieciowiony i wyposażony w innowacyjny interfejs użytkownika, który można obsługiwać zarówno z poziomu monitorów przemysłowych firmy Beckhoff, jak też za pomocą urządzeń o dowolnej rozdzielczości i systemie operacyjnym, w tym smartfonów czy tabletów.

Dzięki zintegrowanemu urządzeniu do obsługi rozszerzonej rzeczywistości firmy Microsoft oferuje ponadto wiele dodatkowych funkcji, takich jak np. wyszukiwanie kontekstowe dokumentacji maszyn, organizacja szkoleń pracowników, detekcja i usuwanie błędów oraz zdalna konserwacja i serwis maszyn.

Z kolei zastosowanie modułów TwinCAT IoT umożliwia prostą wymianę danych operacyjnych systemu Flexim za pomocą standardowych protokołów komunikacyjnych oraz zapewnia dostęp do usług bazodanowych i komunikacyjnych oferowanych przez dostawców rozwiązań chmurowych, takich jak Microsoft Azure.

Przekłada się to na możliwość ewaluacji i analizy istotnych informacji procesowych, takich jak wolumeny produkcji, awarie i przestoje maszyn, a także parametrów samego procesu, w tym temperatury, ciśnienia czy zużycia mediów. Dane te stanowią podstawę nie tylko do tworzenia szczegółowych analiz statystycznych, ale także opracowywania wytycznych w zakresie predyktywnego utrzymania ruchu w oparciu o klasyfikację zmiennych operacyjnych według kryterium metody obróbczej, przyczyniając się tym samym do zwiększenia dostępności linii produkcyjnych.

Modułowy system XTS oraz architektura automatyki typu PC-based firmy Beckhoff zapewniają zarówno dużą dynamikę i precyzję pracy, jak też wymaganą wysoką modułowość i elastyczność systemu Flexim.

"Dzięki wykorzystaniu uniwersalnego środowiska programowego TwinCAT 3 mogliśmy zoptymalizować poszczególne fazy projektowania i uzyskać świetne wyniki końcowe. Ogromną korzyścią była dla nas także możliwość korzystania z pomocy kompetentnego i stale dostępnego wsparcia technicznego włoskiego oddziału firmy Beckhoff", podsumowuje Andrea Pozzi.

Beckhoff Automation

Więcej na www.beckhoff.pl