Aby takie właśnie cele osiągnąć, potrzebna jest właściwa organizacja procesu i procedur integracji systemów IT (systemy informatyczne) oraz OT (systemy produkcyjne) są krytyczne dla wydajności produkcji, gdyż zarządzaniem procesami zajmują się menedżerowie, ale już złożone problemy techniczne rozwiązywane są przez inżynierów.

Nasz artykuł doradza jak pokonać bariery związane z konwergencją tych różnych systemów, ponieważ główny problem z konwergencją systemów IT i OT to stworzenie jednolitej struktury przepływu informacji.

KORZYŚCI Z INTEGRACJI SYSTEMÓW IT/OT

Systemy IT oraz OT niezależnie od siebie wpływają na wydajność i rentowność przedsiębiorstwa. Opracowanie mechanizmu dwukierunkowego przepływu informacji między poziomem obiektowym a nadrzędnymi systemami zarządzania spowoduje, że proces produkcyjny będzie bliżej świata biznesu i jednocześnie spowoduje, że zarząd będzie miał lepszy wgląd w to, co dzieje się w hali produkcyjnej.

Systemy IT oraz OT niezależnie od siebie wpływają na wydajność i rentowność przedsiębiorstwa. Opracowanie mechanizmu dwukierunkowego przepływu informacji między poziomem obiektowym a nadrzędnymi systemami zarządzania spowoduje, że proces produkcyjny będzie bliżej świata biznesu i jednocześnie spowoduje, że zarząd będzie miał lepszy wgląd w to, co dzieje się w hali produkcyjnej.

Z pewnością szybko przełoży się to na:

- Redukcję kosztów, gdyż jeden standard oparty na jednym systemie przekłada się na niższe koszty jego utrzymania i administrowania;

- Ograniczenie ryzyka: jeden system to zwiększona kontrola nad rozproszonymi procesami, lepsza zgodność z przepisami oraz pełny monitoring;

- Poprawę wydajności: poprawa wartości kluczowych wskaźników wydajności (KPI) oraz niezawodności dzięki zwiększeniu stopnia automatyzacji;

- Większa elastyczność dzięki transparentności procesu produkcyjnego, kosztów operacyjnych i strukturalnych, logistyki oraz procesu decyzyjnego. Ujednolicenie strategii produkcyjnych i biznesowych, we wszystkich działach firmy, co wpływa na lepszy przepływ informacji i szybszą reakcję.

COPA-DATA laureatem nagrody Microsoft Internet of Things (IOT)

Umożliwia ona użytkownikom dostęp do wszystkich danych związanych z poszczególnymi maszynami, liniami montażowymi czy całym miejscem produkcji przedsiębiorstwa za pośrednictwem pojedynczego systemu. Dodatkowe usługi, takie jak analizy predykcyjne, uczenie się maszyn, raportowanie pomiędzy poszczególnymi zakładami, zdalna konserwacja i zdalne sterowanie mogą działać samodzielnie w oparciu o chmurę obliczeniową lub w połączeniu z innymi rozwiązaniami - tym samym torując drogę dla klientów zorientowanych na wdrażanie modeli biznesowych opartych na świadczeniu usług. |

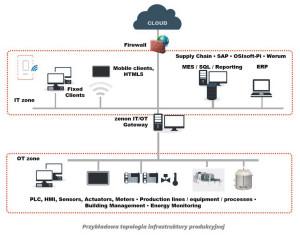

OPROGRAMOWANIE ZENON - ERGONOMICZNIE ŁĄCZY SYSTEMY IT ORAZ OT

Platforma oprogramowania zenon to bardzo efektywne narzędzie zarówno pod względem możliwości komunikacyjnych, jak i funkcjonalności. Jego możliwości konfiguracyjne powodują, że nie potrzeba zaawansowanego programisty, by zrozumieć funkcjonujące w systemach automatyki i zarządzania mechanizmy komunikacji. Platforma zenon firmy COPA-DATA równie bezproblemowo łączy się z systemami ERP takimi jak SAP oraz ze sterownikami PLC, czujnikami temperatury czy bazą danych w SQL.

Co więcej, umożliwia połączenie systemów IT oraz OT poprzez konfigurowalne i dobrze znane interfejsy. Dodatkowe moduły takie jak Recipe Group Manager, Batch Control czy Report Viewer przetwarzają każde zapytanie z domeny biznesowej na konkretne działanie, a wyniki raportują w rozpoznawalnych formatach.

ZINTEGROWANA FUNKCJONALNOŚĆ

zenon ma szeroką gamę wbudowanych funkcjonalności, dzięki czemu można z nich korzystać w wielu aplikacjach. Tak znaczna liczba integralnych funkcji oznacza, że wszystkie projekty prowadzone zgodnie z GMP (Good Manufacturing Practice, dobra praktyka produkcyjna) mogą być prowadzone w jednym pakiecie oprogramowania. Moduły takie jak: Audit Trial, Alarms Management, User Authorization, Historian, raportowanie czy analizy, dostępne w zenon, spełniają wszystkie wymogi prawne związane z GMP.

zenon ma szeroką gamę wbudowanych funkcjonalności, dzięki czemu można z nich korzystać w wielu aplikacjach. Tak znaczna liczba integralnych funkcji oznacza, że wszystkie projekty prowadzone zgodnie z GMP (Good Manufacturing Practice, dobra praktyka produkcyjna) mogą być prowadzone w jednym pakiecie oprogramowania. Moduły takie jak: Audit Trial, Alarms Management, User Authorization, Historian, raportowanie czy analizy, dostępne w zenon, spełniają wszystkie wymogi prawne związane z GMP.

Dzięki temu procesy produkcyjne mogą być kontrolowane przez samodzielne oprogramowanie lub przez jeden, w pełni zintegrowany system. Od receptur, przez procesy produkcyjne po kontrolę partii - cały proces jest monitorowany i rejestrowany przez wspomniane moduły, które wykonują analizy w czasie rzeczywistym. Dostarczają również do odpowiednich osób raporty jakości czy też zgodności z wytycznymi.

INTERFEJS SYSTEMU SAP

SAP Interface w pakiecie zenon to proste i konfigurowalne narzędzie do komunikacji z systemem SAP. Otrzymujemy dzięki temu efektywną, dwukierunkową łączność pomiędzy biznesowymi systemami typu ERP, zarządzaniem łańcuchem logistycznym i procesem produkcyjnym. Nie trzeba być specjalistą z zakresu SAP-a.

Wystarczy połączyć się z systemami i zaznaczyć potrzebne moduły, które będą dostępne bezpośrednio z poziomu zenon. Podobnie jak wszystkie dane i zdarzenia w czasie rzeczywistym. Dzięki temu sfera biznesowa jest dobrze poinformowana o procesie produkcyjnym, a produkcja na bieżąco może reagować na zapytania strony zarządzającej.

Moduły Recipe Group Manager (zarządzanie recepturami) i Batch Control (kontrola produkcji wsadowej) to dobre przykłady dla dalszej integracji. Poprzez system SAP zostaje wybrana receptura, system zenon przechwytuje to zapytanie i przesyła je do systemu zleceń produkcyjnych, który uruchamia proces produkcyjny. W toku produkcji zenon raportuje o postępie procesu, aktualnym statusie i ewentualnych zdarzeniach. Wykorzystując moduł Report Viewer i/lub funkcje eksportu, którą oferuje moduł Historian, po zakończeniu procesu raport końcowy może być wysłany do zarządu.

RAPORTOWANIE

Różne rodzaje raportów mogą być generowane automatycznie lub na żądanie, z wykorzystywaniem Report Viewer lub zenon Analyzer i bezpiecznie przechowywane w serwerze lub chmurze. Wykorzystując te same dane, można tworzyć różne raporty dedykowane różnym osobom i celom. Na przykład, by sprostać wymogom prawnym, potrzebny jest pełny raport z produkcji danej partii, bardzo szczegółowy i umożliwiający prześledzenie całego procesu, zawierający wartości kluczowych parametrów procesu.

Możliwe jest również stworzenie raportu skróconego, zawierającego tylko informacje o ewentualnych odchyleniach od zakładanych parametrów (raport RBE), co skutkuje szybszą i łatwiejszą analizą partii produkcyjnych. W systemie zenon możliwe jest również tworzenie raportów skupionych na konkretnych obszarach, jak utrzymanie jakości, wydajność produkcji czy zarządzanie energią. Raporty generowane w zenon to bardzo dobre narzędzie wspierające system zarządzania jakości, ponieważ Raport Viewer może tworzyć kopie danych z modułów RGM i Batch Control.

ZDECYDOWANIE WARTO POŁĄCZYĆ IT I OT

Nieefektywna łączność lub brak łączności pomiędzy systemami IT i OT tworzy dystans, który ogranicza szanse na zwiększenie produktywności i optymalizację. Digitalizacja procesów zmienia zasady rządzące przemysłem, a firma COPA-DATA oferuje wszystkie potrzebne narzędzia, pozwalające stworzyć jednolitą strukturę komunikacyjną, łączącą proces produkcyjny z aplikacjami biznesowymi i logistycznymi. Pakiet zenon to najlepsze na rynku rozwiązania, sprawdzona technologia, konfigurowalność, wydajność i zgodność z przepisami obowiązującymi w branży farmaceutycznej.

COPA-DATA Polska

W 2017 roku Microsoft uhonorował firmę COPA-DATA, producenta Platformy Programowej zenon wykorzystywanej w automatyce przemysłowej, tytułem: "Globalnego Partnera Roku" w kategorii Internetu Rzeczy (IoT). Nagroda Microsoft Partner of the Year Award 2017 została przyznana za aplikację IoT COPA-DATA, która wykorzystuje współpracę technologiczną pomiędzy oprogramowaniem zenon a platformą Microsoft Azure, przygotowując producentów maszyn na cyfryzację przemysłu.

W 2017 roku Microsoft uhonorował firmę COPA-DATA, producenta Platformy Programowej zenon wykorzystywanej w automatyce przemysłowej, tytułem: "Globalnego Partnera Roku" w kategorii Internetu Rzeczy (IoT). Nagroda Microsoft Partner of the Year Award 2017 została przyznana za aplikację IoT COPA-DATA, która wykorzystuje współpracę technologiczną pomiędzy oprogramowaniem zenon a platformą Microsoft Azure, przygotowując producentów maszyn na cyfryzację przemysłu.