Obecnie, w zakresie wykorzystania sztucznej inteligencji w przemyśle, wciąż zdarzają się pewne różnice pomiędzy pożądanym statusem a rzeczywistością. Wiele propagowanych rozwiązań SI, które często opierają się na chmurze, wiąże się z wysokimi wymaganiami w zakresie infrastruktury i IT. Wymaga też pracy z ogromną ilością danych, których przygotowywanie i przetwarzanie jest pracochłonnym zadaniem, a kwestia określenia, w jaki sposób inwestycja w SI ma przynieść zwrot, jest dla usługodawców często niejasna.

Obecnie, w zakresie wykorzystania sztucznej inteligencji w przemyśle, wciąż zdarzają się pewne różnice pomiędzy pożądanym statusem a rzeczywistością. Wiele propagowanych rozwiązań SI, które często opierają się na chmurze, wiąże się z wysokimi wymaganiami w zakresie infrastruktury i IT. Wymaga też pracy z ogromną ilością danych, których przygotowywanie i przetwarzanie jest pracochłonnym zadaniem, a kwestia określenia, w jaki sposób inwestycja w SI ma przynieść zwrot, jest dla usługodawców często niejasna.

Sprawę komplikuje także to, że koncepcje systemowe do budowy maszyn są zazwyczaj bardzo złożone i specjalnie dostosowane do odpowiednich wymagań. Niezawodne działanie typowych algorytmów sztucznej inteligencji jest możliwe tylko dzięki wszechstronnym testom i ciągłej optymalizacji, co jest trudne do wykonania w przypadku typowych maszyn. Podjęcie się wdrożenia SI w procesach przemysłowych - to wielki wysiłek, którego wielu się obawia.

Jednak na rynku istnieją rozwiązania SI, które są już sprawdzone i dobrze przystosowane do stosowania w przemyśle. Takim rozwiązaniem jest np. oprogramowanie open source i aplikacje oparte na uczeniu maszynowym. Niektóre duże firmy technologiczne, takie jak Google i Amazon, stosując je, należą do grona prekursorów w tym zakresie.

Chcąc pomóc małym i średnim przedsiębiorstwom w wykorzystaniu tej technologii, dostawcy robotyki i automatyki opracowują szeroką gamę integratorów sztucznej inteligencji. Większość algorytmów odpowiedzialnych za SI istnieje już od wielu lat. Ale dopiero coraz szybszy rozwój projektowania układów scalonych, przepustowości i przetwarzania danych opartych na oprogramowaniu, umożliwił sztucznej inteligencji osiągać faktyczne, realne i rzeczywiste wyniki.

Nie ma wątpliwości, że rozwój SI będzie w najbliższym czasie nabierał rozpędu i stanie się koniecznością, dlatego też odpowiedzialni przedsiębiorcy powinni skupić się na rozwoju własnych możliwości i poszerzaniu swoich kompetencji umożliwiających jej wdrożenie.

Firmy produkcyjne często bywają bardzo zachowawcze i konserwatywne, jeśli chodzi o nowe technologie, bo zwykle pracują z maszynami, które muszą działać przez 20 lat lub dłużej. Nie oznacza to jednak, że są skazane na porażkę w obszarze SI. Aby do niej nie dopuścić, powinny przezwyciężyć niechęć do inwestowania w te technologie i uważnie przeanalizować korzyści, jakie sztuczna inteligencja i uczenie maszynowe wniosą do środowiska przemysłowego.

Pełne wykorzystanie tych nowych możliwości uda się jedynie wtedy, gdy organizacje zapewnią możliwość pracy z dużymi ilościami danych i zaawansowanymi algorytmami - czyli podstawami sztucznej inteligencji. Kształcenie w tej dziedzinie zarówno menedżerowie, jak i pracownicy, powinni potraktować jako konieczność i szansę na rozwój swój i przedsiębiorstwa.

W jaki sposób należy w takim razie zaprojektować i zintegrować SI, aby stworzyć wymierną wartość dodaną w procesie produkcji? Zamiast pracochłonnego przeszukiwania dużych ilości danych pod kątem wzorców, poza działającymi już procesami, OMRON proponuje integrację wymaganych algorytmów z systemem sterowania maszyną, tworząc tym samym ramy optymalizacji na krawędzi sieci (edge) w czasie rzeczywistym - "na maszynie" i "dla maszyny".

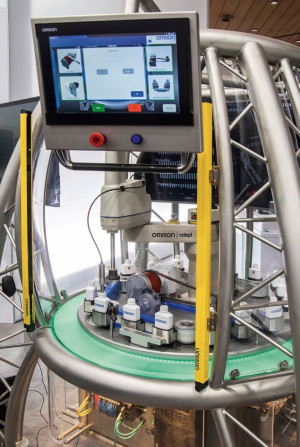

W przeciwieństwie do standardowych obliczeń w chmurze, gdzie poszczególne linie produkcyjne lub zakłady analizowane są przy użyciu ograniczonej mocy obliczeniowej, wykorzystywany przez OMRON sterownik SI, cechujący się inteligencją adaptacyjną, jest bliższy wykonywanym działaniom i uczy się odróżniać wzorce normalne od wzorców nietypowych dla poszczególnych maszyn.

Sterownik SI zintegrowany z platformą SYSMAC - kompletnym rozwiązaniem z zakresu automatyzacji fabrycznej, wyposażonym w moduły sterowania, ruchu i robotyki, przetwarzania obrazu i bezpieczeństwa maszyn - wykorzystywany jest głównie w procesie produkcyjnym w miejscach, w których klient doświadcza największych problemów z wydajnością (tzw. wąskie gardła). Procesy zyskują inteligencję w oparciu o dotychczasowe ustalenia i udoskonalenia, a następnie prowadzą do całościowej optymalizacji procesu produkcyjnego.

Mimo że w niektórych przypadkach (zwłaszcza w przemyśle motoryzacyjnym) udało się osiągnąć wartości OEE na poziomie powyżej 80%, zwykle wiele obecnie wykorzystywanych systemów generuje wartości na poziomie 50%. W przypadku poprawy jakości i wdrożenia konserwacji zapobiegawczej, w celu przeciwdziałania przestojom maszyn, możliwe stanie się osiągnięcie znacznego wzrostu wydajności.

Sterownik SI zapewnia optymalizację dokładnie w tych obszarach. Działa on w oparciu o podejmowanie praktycznych działań, które mają na celu poprawić odczuwalnie OEE. A warto zauważyć, że poprawa współczynnika OEE nawet o kilka punktów procentowych skutkuje zazwyczaj znacznym wzrostem wydajności produkcji i redukcją kosztów.

OMRON Polska