Do podstawowych zagrożeń w górnictwie podziemnym należy zaliczyć zagrożenia takie jak: tąpnięcia, pożary, zawały, zagrożenie metanowe, wybuch pyłu węglowego, wyrzuty gazów i skał, wodne i klimatyczne. W mniejszym stopniu uwidaczniają się przejawy zagrożenia radiacyjnego. Podziemne warunki pracy narzucają wszystkim urządzeniom elektrycznym specjalne potrzeby związane przede wszystkim z konstrukcją, lecz także z bezpieczeństwem użytkowania. Problem tym mocniej dotyczy oświetlenia, ponieważ jest ono podstawą funkcjonowania nie tylko maszyn i załogi, ale również obiektu jako całości.

Normy precyzujące wymagania techniczne dotyczące oświetlenia podstawowego to przede wszystkim:

- PN-EN 124646-1:2004 – oświetlenie miejsc pracy,

- PN-71/E-02034 – oświetlenie elektryczne,

- PN-84/E-02035 – urządzenia elektroenergetyczne i ich oświetlenie,

- PN-84/E-02033 – oświetlenie wnętrz światłem elektrycznym.

Podobny zestaw norm dotyczy też oświetlenia awaryjnego.

Podstawową sprawą w przypadku opraw oświetleniowych stosowanych pod ziemią jest posiadanie przez nie certyfikatu ATEX odnoszącego się do kategorii I tzw. grupy metanowej. Dopuszczenie to zapewnia bardzo wysoki poziom bezpieczeństwa i pozwala na pracę ciągłą wszędzie tam, gdzie atmosfera wybuchowa występuje stale.

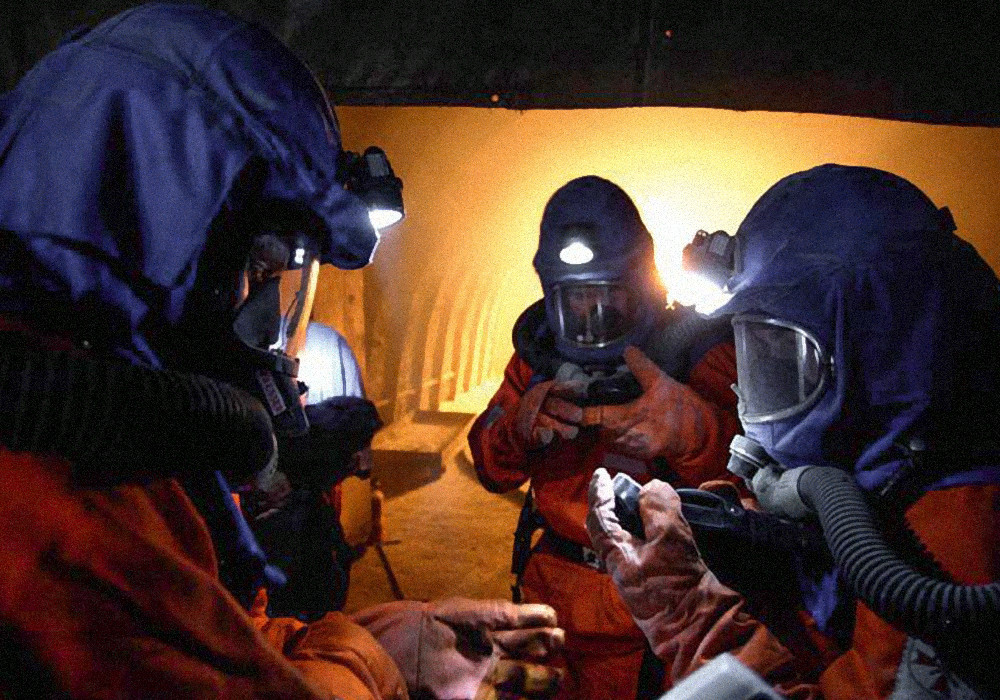

Najpowszechniej stosowanymi oprawami oświetleniowymi przez załogę kopalni są lampki na kask bądź inny rodzaj oświetlenia roboczego. Lekkie, przenośne i łatwe w obsłudze (możliwość ładowania poza strefą Ex) świetnie spisują się w służbach utrzymania ruchu, serwisowych i jako wyposażenie indywidualne. Jedną ze szkół jest stosowanie akumulatorów wspólnie z lampkami, co wydłuża czas pracy, ale jest nieco kłopotliwe, druga preferuje stosowanie bezprzewodowych lampek LED, które na baterii mogą pracować 6‒8 godzin.

Jeśli chodzi o oświetlenie stacjonarne przeznaczone do grupy I, to wymagania stawiane konstrukcjom opraw praktycznie eliminują tworzywa sztuczne. Co prawda zapowiada się zmiana dopuszczająca tego rodzaju materiały, lecz wciąż najbardziej powszechne wykonania to korpusy ze stali nierdzewnej lub odlewy żeliwne, a klosze – szkło borokrzemowe, które charakteryzuje się wyższą wytrzymałością mechaniczną i termiczną niż typowe kwarcowe. Taka budowa umożliwia pracę w najtrudniejszych warunkach oraz odporność na uszkodzenia wynikłe z normalnej pracy górników.

Sytuacja wygląda ciekawie odnośnie do stosowanych źródeł światła. O ile w przypadku oświetlenia przenośnego nowoczesne diody LED nikogo nie dziwią i rzeczywiście znajdują szerokie praktyczne zastosowanie, o tyle oprawy montowane na stałe często nadal jeszcze korzystają ze źródeł "tradycyjnych", jak metalohalogenkowe, wyładowcze, halogenowe czy wręcz lampy sodowe. Wiąże się to głównie z ciągle jeszcze wysoką ceną inwestycji początkowej, jaką jest zastąpienie oświetlenia nie-LED oświetleniem diodowym, a także pewnymi ograniczeniami związanymi z siecią zasilającą (źródła LED są bardzo wrażliwe na "zanieczyszczenia" w sieci EE) oraz mocą (trudności z doborem zamienników dużej mocy).

Jakkolwiek górnictwo stanowi dosyć hermetyczną branżę, to stopień nasycenia diodami LED w oprawach oświetleniowych używanych pod ziemią będzie wzrastał, co spowodowane będzie nieustannie spadającymi cenami ze względu na ciągły rozwój technologii płytek krzemowych i wydajności samych modułów. Zmiana w świadomości użytkowników również jest istotna, ponieważ coraz większa liczba osób zatrudnionych w przemyśle górniczym przekonuje się do wysoko wydajnych, żywotnych i mocno praktycznych źródeł światła.

Dacpol

www.dacpol.pl