Przetwarzanie dużych ilości danych na potrzeby produkcyjne do tej pory wymagało integracji wielu systemów ze sobą. Coraz częściej w optymalizację procesów produkcji angażują się zespoły składające się z automatyków, którzy rozumieją proces produkcyjny, oraz informatyków, będących w stanie zintegrować systemy, aby dostarczyć do nich dane właściwe z punktu widzenia produkcji.

Budowanie takich systemów wymaga wykorzystania wielu elementów łączących sprzęt warstwy produkcyjnej z urządzeniami pozwalającymi na zbieranie danych, ich analizę oraz przetwarzanie. Ten trend został zauważony już kilka lat temu przez jednego z kluczowych dostawców automatyki.

Logika sterowania i integracja

Ostatnie trzy lata to obraz dynamicznego rozwoju produktów do sterowania – nie tylko są one odpowiedzialne za logikę sterującą produkcją, ale integrują w sobie narzędzia wykorzystywane do tej pory przez działy IT. Najlepszym tego przykładem może być sterownik PAC CPL410, produkowany przez firmę Emerson. Jest to urządzenie, które w jednej kompaktowej obudowie integruje kontroler PAC do prowadzenia procesu produkcji oraz komputer przemysłowy, który ów proces potrafi efektywnie optymalizować.

Wyróżnikiem tego rozwiązania na rynku jest implementacja narzędzi na poziomie komputera przemysłowego, która pozwala nie tylko zbierać dane, ale przede wszystkim je archiwizować, analizować, wizualizować oraz udostępniać do systemów wyższego poziomu.

Taki model działania systemu sterowania jest zbieżny z modelem systemów budowanych w architekturze chmury – jednakże w przypadku sterownika PAC CPL410 wiele funkcjonalności uruchamianych do tej pory na poziomie chmury zostało przeniesionych bezpośrednio do urządzenia produkcyjnego. Dzięki temu mamy do czynienia z niezależnym urządzeniem, które bez konieczności podłączania się do systemów zewnętrznych pozwala optymalizować proces produkcji i daje szereg dodatkowych korzyści użytkownikom.

Warte podkreślenia jest to, że komputer przemysłowy działa na systemie operacyjnym Linux, a zaimplementowane narzędzia są dostarczane jako kod open source. Oznacza to, że użytkownicy nie muszą płacić za korzystanie z nich, co pozwala optymalizować koszty zakupu i uruchomienia układu.

Wykorzystanie tego rodzaju urządzeń wymaga znajomości technologii takich jak Python, Apache Server czy SQLite. Są to narzędzia, które do tej pory były domeną działów IT… ale sterownik PAC CPL410 pokazuje, że sięgać po nie mogą wszyscy użytkownicy sterowników PLC i sterowników PAC/kontrolerów PAC.

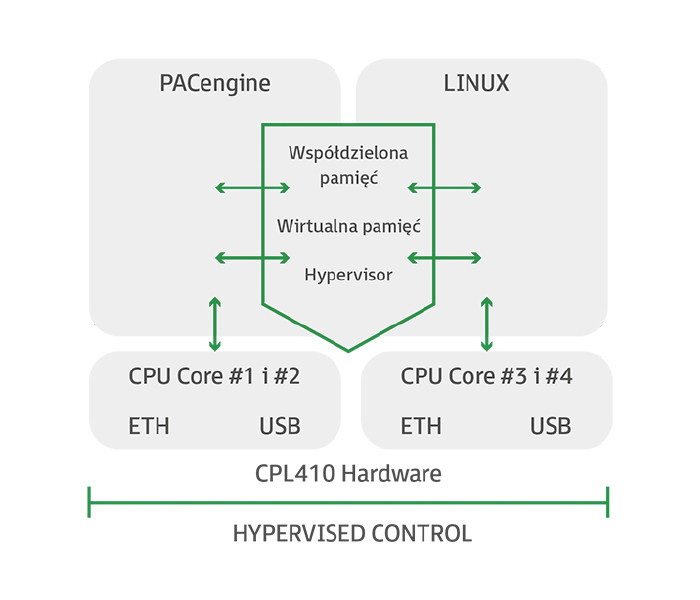

Z uwagi na bardzo mocny hardware (cztery rdzenie taktowane zegarem 1.2 GHz) PAC CPL410 pozwala w sposób wirtualny wydzielić dwa niezależne systemy operacyjne działające równolegle i niezależnie od siebie. Jeden z nich to PACEngine – odpowiedzialny za sterowanie procesem produkcyjnym. Drugi to Linux – odpowiedzialny za kontrolę nad komputerem przemysłowym.

Istotne jest to, że urządzenia współdzielą ze sobą pamięć i zasoby, dzięki czemu ich integracja pozostaje łatwa i szybka. Wymiana danych pomiędzy nimi realizowana jest w oparciu o zabezpieczony protokół OPC-UA, który oprócz szybkiej wymiany dużej ilości informacji gwarantuje wysoki poziom bezpieczeństwa.

Niezależne są także interfejsy komunikacyjne, które pozwalają odseparować sieć IT od sieci OT. Ma to bardzo duże znaczenie z punktu widzenia cyberbezpieczeństwa. Sam kontroler PAC to efekt najlepszych doświadczeń zbieranych przez firmę Emerson przez ostatnich kilka lat. Wykorzystuje on ten sam silnik, co sterowniki PAC serii PACSystems RX3i, które na rynku automatyki zostały wielokrotnie nagrodzone jako Produkt Roku i stosowane są w dziesiątkach tysięcy systemów sterowania na całym świecie.

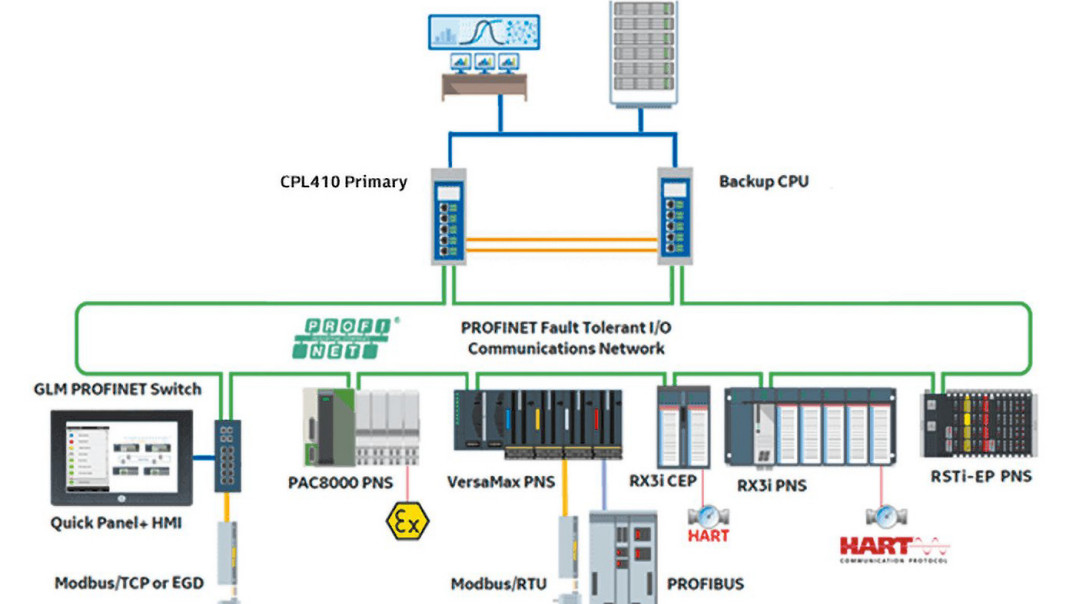

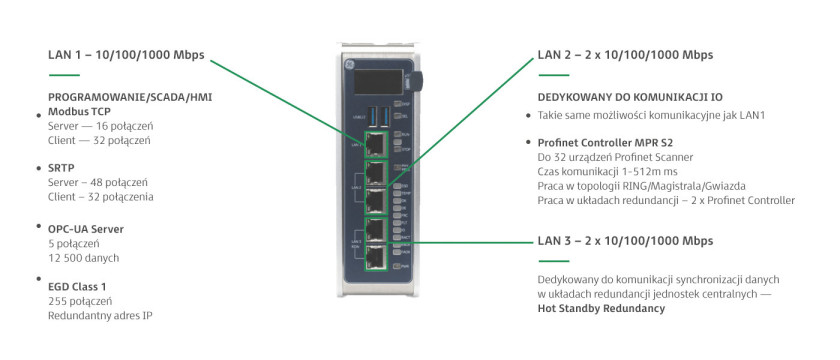

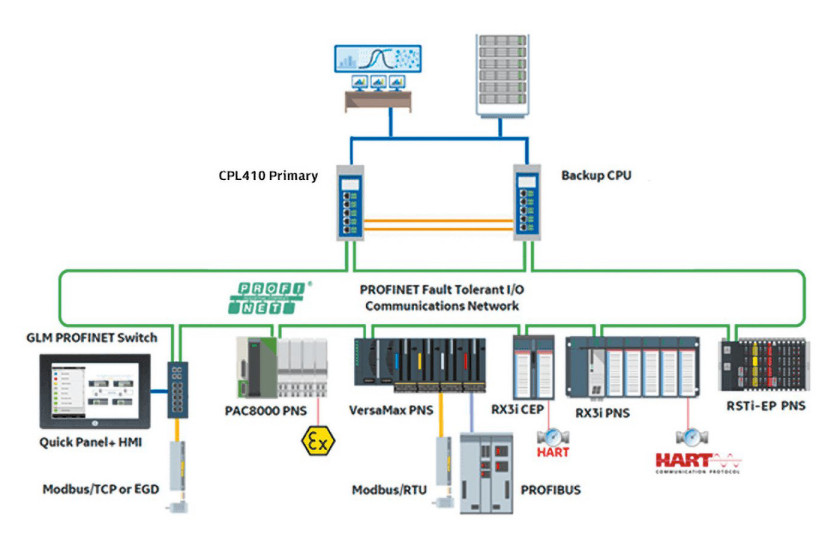

64 MB pamięci RAM, trzy niezależne interfejsy sieciowe gigabit Ethernet oraz możliwość pracy w układach redundancji to standard w CPL410. Szybka wymiana danych z warstwą układów IO realizowana jest w oparciu na sieci Profinet z obsługą MRP, dzięki czemu układy mogą pracować w topologii ringu, gwarantując odporność na uszkodzenie łączy komunikacyjnych, wprowadzanie węzłów w tryb maintenance oraz podczas rozbudowy na ruchu.

Praca w systemach redundancji jednostek centralnych realizowana jest w modelu Hot Standby Redundancy. Oznacza to, że układ pozostaje odporny na awarię jednostki centralnej i w sposób bezuderzeniowy przekazuje kontrolę do jednostki rezerwowej – w taki sposób, aby nie przerwać procesu i aby nie pojawiały się stany nieustalone.

Programowanie kontrolerów odbywa się z poziomu narzędzia PAC Machine Edition, które pozwala budować algorytmy sterowania w czterech różnych językach programowania. Uzupełnieniem jest możliwość programowania kontrolera w trybie online z opcją testowania zmian wprowadzonych na ruchu.

Na poziomie komputera przemysłowego zainstalowane są narzędzia takie jak Python 3.0, Apache Server, OPC-UA oraz SQLite. Pozwalają one w prosty sposób na archiwizację danych pochodzących bezpośrednio z kontrolera, integrację z przemysłowymi bazami danych oraz na budowanie skryptów i programów w językach wysokiego poziomu.

I jeszcze więcej

Możliwości komputera da się oczywiście rozbudować. Baza dostępnych narzędzi jest naprawdę bardzo duża. Niektóre z nich występują jako open source, np.: Grafana, MQTT Server, FOG Horn czy Telegraf. Dostępnych jest również szereg gotowych rozwiązań w modelach subskrypcyjnych, dzięki czemu funkcjonalności urządzenia są jeszcze większe. Uruchomienie narzędzi od wizualizacji procesu poprzez budowanie dashboardów z KPI czy wręcz tworzenia stron www zasilanych danymi pochodzącymi wprost z kontrolera – w przypadku CPL410 to standard.

Chcesz wiedzieć więcej o możliwościach kontrolera CPL410? Napisz lub zadzwoń do autora.

Piotr Adamczyk

menedżer produktów Emerson

specjalista ds. systemów sterowania

ASTOR

tel. 12 424 00 66

piotr.adamczyk@astor.com.pl

www.astor.com.pl