Wymogi jakościowe stawiane instalacji energii odnawialnej są szczególnie wysokie ze względu na kosztowność inwestycji, których opłacalność liczona jest w horyzoncie czasowym sięgającym 20‒25 lat. Sprzęt ten musi pracować na zewnątrz i być odporny na wpływ środowiska, w tym promieniowania ultrafioletowego, wilgoci, dużych zmian temperatur, kurzu, a także ingerencji zwierząt. Stąd kluczowe jest stałe monitorowanie instalacji, pozwalające zapobiegać naprawom i optymalizować cykle konserwacji.

Dla efektywnego i bezpiecznego funkcjonowania sprzętu niezbędne są systemy kontrolne, które nie mogłyby sprawnie działać bez danych, jakie są pozyskiwane przez różnorodne sensory. Nowoczesne technologie czujników zwiększają wydajność oraz żywotność komponentów nie tylko podczas budowy i produkcji elementów turbin wiatrowych, lecz również na stanowiskach testowych i w samej turbinie wiatrowej. Ponadto sensory mogą zwiększyć bezpieczeństwo operacyjne i minimalizować wskaźniki awaryjności. Czujniki firmy Micro-Epsilon okazały się nieocenione w różnych zastosowaniach w odniesieniu do bezpiecznej pracy, szczególnie jeśli chodzi o wspieranie systemów konserwacji predykcyjnej.

Czujniki wiroprądowe do wymagających zadań

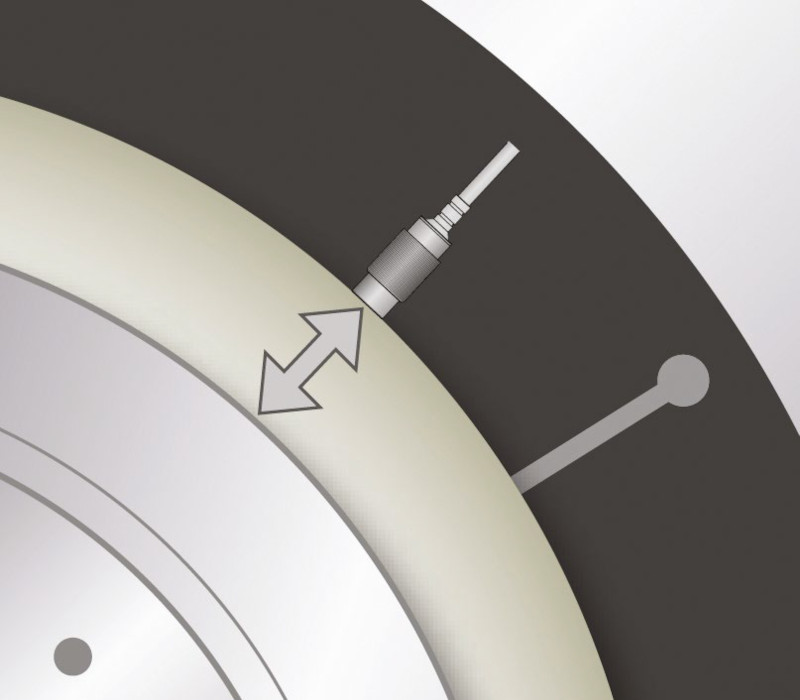

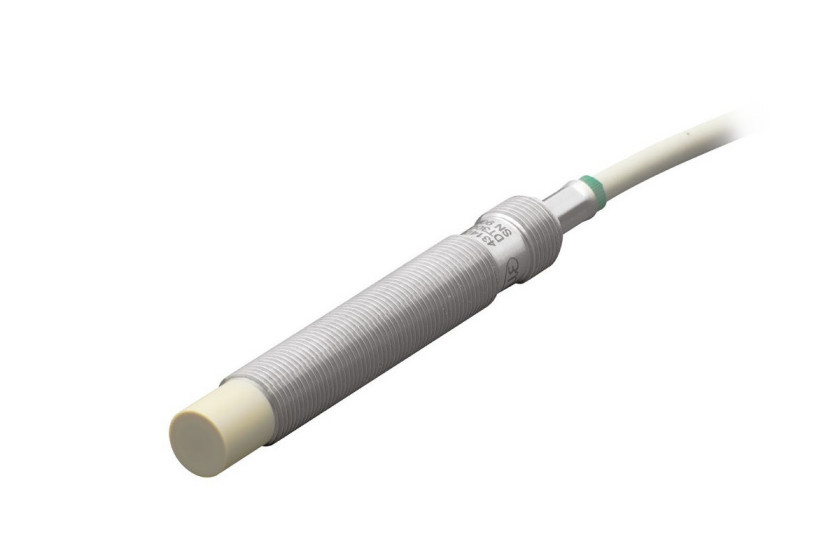

Sercem instalacji wiatrowej jest turbina, której poszczególne komponenty powinny działać bez zakłóceń. Odporne na brud, wilgoć i wahania temperatury czujniki wiroprądowe niezawodnie kontrolują kilka kluczowych elementów turbiny, w tym stan tarczy sprzęgła. Kompaktowe czujniki mierzą przemieszczenia osiowe, promieniowe oraz styczne ugięcie tarczy sprzęgła. Wiroprądowe czujniki przemieszczenia służą też do pomiaru szczeliny olejowej, czyli odległości wypełnionej smarem między powierzchnią łożyska a wałem. Pomimo wysokiego ciśnienia, wysokich temperatur i smaru, solidne czujniki dostarczają szczegółowych informacji o szczelinie olejowej, zapewniając wysoką dokładność pomiaru. Wspomniane sensory stosowane są również do monitorowania momentów podporowych gondoli. Mierzą one odległość między gondolą a wieżą, co umożliwia wczesne rozpoznanie ewentualnych wahań.

W przytoczonych aplikacjach korzysta się przede wszystkim z modeli eddyNCDT 3001 ze zintegrowanym kontrolerem oraz miniaturowego systemu eddyNCDT 3005, który idealnie sprawdza się do integracji z urządzeniami i maszynami. Pierwszy z czujników zapewnia bezkontaktowy pomiar przemieszczeń i odległości w zakresie od 2 do 4 mm, z rozdzielczością pomiaru do 4 μm. Drugi mierzy w zakresie od 1 do 6 mm, z rozdzielczością do 0,5 μm i charakteryzuje się odpornością na ciśnienie do 2000 barów.

Bezkontaktowy pomiar temperatury

Pirometry thermoMETER działające na podczerwień stosowane są do pomiaru temperatury przekładni turbiny podczas pracy. Nagrzewanie się elementów przekładni może wskazywać na potencjalny problem z tym komponentem, dlatego stała kontrola umożliwia rozpoczęcie działań naprawczych bądź zaplanowanie konserwacji. Czujniki te stosowane są również do monitorowania temperatury uzwojeń generatora.

Zakres pomiarowy modeli z tej serii wynosi od –40°C do 1600°C. Urządzenia wyposażone są też w elastyczny przewód pomiarowy, który doskonale sprawdza się w miejscach o ograniczonej dostępności.

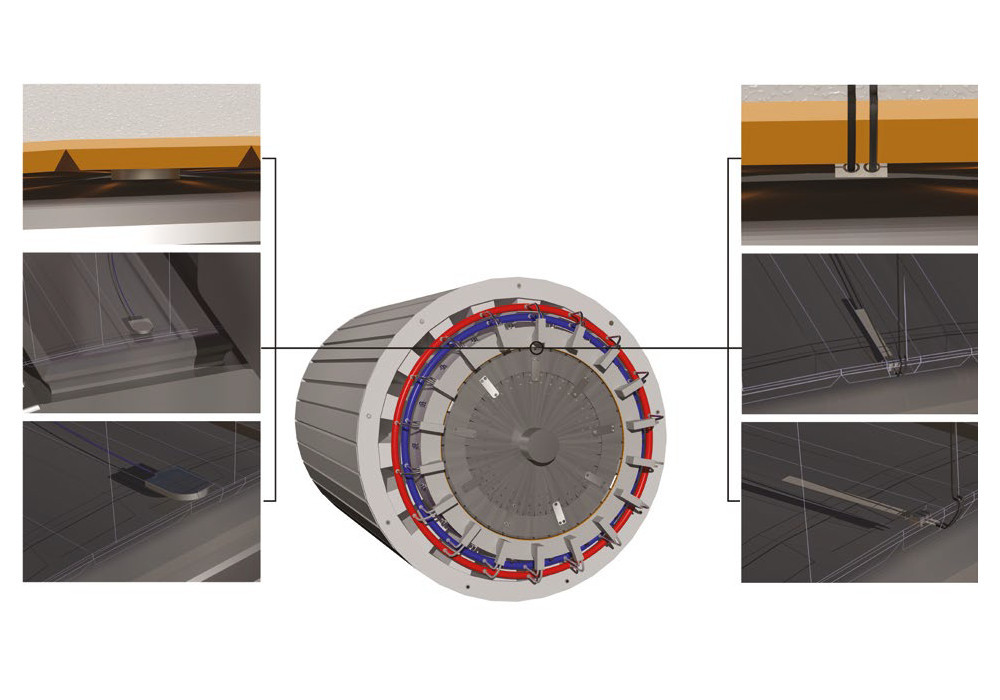

W generatorze prócz temperatury kontroluje się również zachowanie wirnika, do czego służą pojemnościowe czujniki przemieszczenia. Mierzą one szczelinę pomiędzy stojanem a wirnikiem. Pomimo wysokich temperatur i pól elektromagnetycznych czujniki pojemnościowe zapewniają niezrównaną dokładność. Do tego zadania stosuje się m.in. kompaktowy system jednokanałowy capaNCDT 6110, o zakresie pomiarowym od 0,05 do 10 mm, zależnym od wybranej głowicy. System ten idealnie nadaje się do długotrwałych pomiarów, zapewnia dokładność do submikrometrów i może być wykonany w wersji IP68.

Kontrola jakości łopat wirnika

Łopaty wirnika turbin wiatrowych to konstrukcje półskorupowe, wykonane z tworzywa sztucznego wzmocnionego włóknem szklanym (GFRP) i z innych, lekkich materiałów (m.in. drewna balsy). Ze względu na gabaryty i kwestie bezpieczeństwa, muszą być wytwarzane przy zachowaniu odpowiednich norm, aby łopata wirnika otrzymała odpowiedni atest zatwierdzający prawidłowe wykonanie.

Do produkcji łopat turbin wiatrowych służą ogromne formy, dzięki którym elementy są odlewane w dwóch częściach i zgrzewane ze sobą w olbrzymich piecach. Proces ten pozwala zaoszczędzić 20% masy śmigła przy zachowaniu odpowiednich parametrów wytrzymałościowych.

Skrzydła potrafią obracać się na wirniku turbin wiatrowych z prędkością osiągającą 288 km/h. W procesie zespalania łopat w jedną całość monitorowane są wartości graniczne temperatury, od momentu rozgrzewania pieca do całkowitego wygrzania elementu. Do tego zadania stosuje się czujniki temperatury CT-SF15-C3 firmy Micro-Epsilon, które dzięki swoim właściwościom doskonale sprawdzają się w tej aplikacji. Po zakończeniu produkcji kontrolowana jest też jakość wykonania łopat pod kątem wad, uszkodzonych obszarów i wtrąceń.

Czujniki linkowe

W celu sterowania przepływem powietrza wewnątrz generatora i tym samym regulacji temperatury, jego obudowa wyposażona jest w automatycznie zamykane i otwierane klapy. Linkowe czujniki przemieszczenia stosowane są do monitorowania położenia otwartej klapy powietrza. Wspomniane sensory znalazły również zastosowanie na stanowisku badawczym do testowania obciążenia wirnika turbiny wiatrowej i symulowania rzeczywistych obciążeń powodowanych przez silne wiatry i pogodę. Końcówka łopaty wirnika może ulec odkształceniu o nawet 10 m pod wpływem obciążeń mechanicznych. Czujniki linkowe służą do pomiaru zniekształceń. Dwa czujniki na każdy punkt pomiarowy mierzą ugięcie i skręcenie łopaty wirnika. W opisanej aplikacji zastosowano czujniki o zakresie pomiarowym od 3 do 10 m i wyjściu cyfrowym, z którego dane są przetwarzane do dalszych symulacji.

Więcej informacji dotyczących czujników Micro-Epsilon oraz ich zastosowań można znaleźć na stronie www.wobit.com.pl. Zapraszamy również do kontaktu z naszymi specjalistami, którzy pomogą dobrać optymalne rozwiązanie.

P.P.H. WObit E. K. J. Ober s.c.

Dęborzyce 16, 62-045 Pniewy

wobit@wobit.com.pl

Tel. +48 61 22 27 422

Fax +48 61 22 27 439

www.wobit.com.pl